12-20

16-24 1,5-2,5

2,5-5,0

Остальное

Изобретение относится к черной металлургии и может быть использовано при вьтлавке ванадийсодержащих сталей в дуговых электропечах.

Цель изобретения - -сокращение продолжительности плавки, повьппение степени десульфурации, ударной вязкости и усталостной прочности стали, снижение ее стоимости.

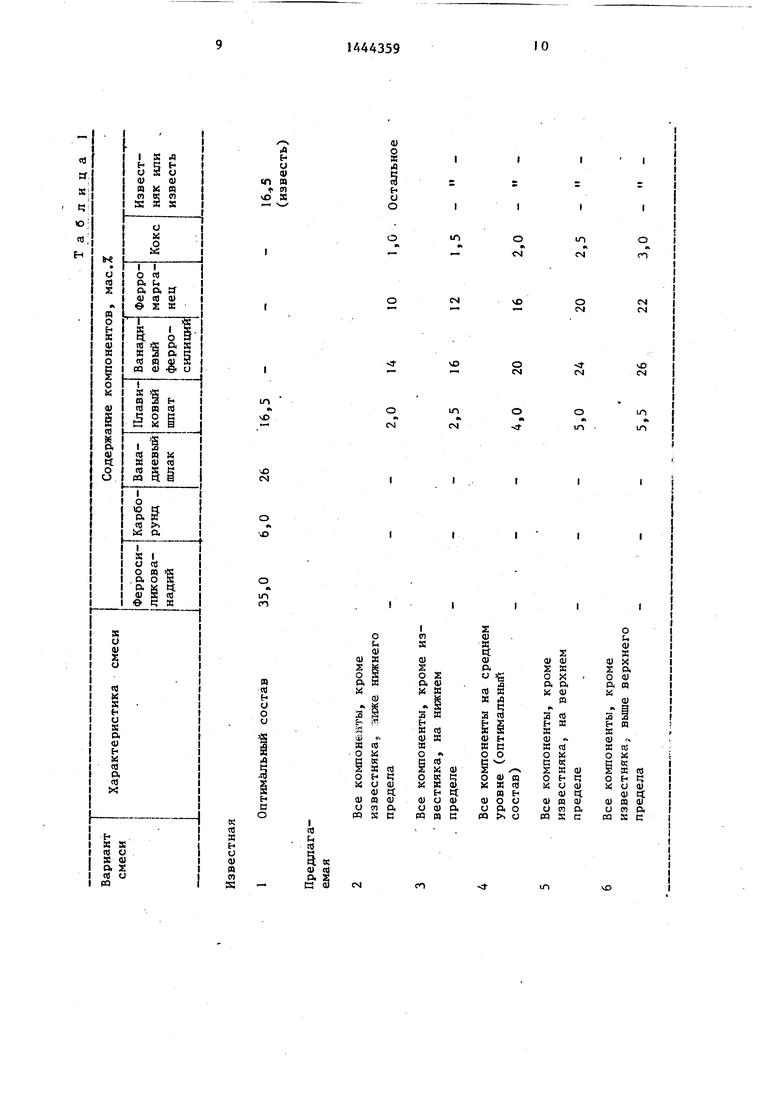

Предлагаемая смесь для легирования и шлакообразования содержит ферромарганец, ванадиевый ферросилиций, кокс, плавиковый шпат и известняк при следующем соотношении компонентов, мас.%:

Ферромарганец

Ванадиевый

ферросилиций

Кокс

Плавиковый шпат

Известняк или

известь

Ванадиевый ферросилиций марки фС40Вд содержит, %: Si 35-42; V 6,5- 8,0; Мп 4-6; Ti 2,5-4,0.

Предлагаемая смесь может быть использована при выплавке в дуговых эле ктропечах малоуглеродистых сталей для отливок типа 20 ГФЛ, к которым предъявляются высокие требования по хладо- стойкости и усталостной прочности. Смесь вводится в печь на поверхность металла после удаления окислительного

шлака. I

Введение указанной смеси позволяет

проводить комплексное раскисление, стали и ее легирование кремнием, вана дием и марганцем. Первым благодаря низкой температуре плавления с металлом взаимодействует ванадиевый ферросилиций. Высокое содержание в нем кремния, а также титана и марганца обеспечивает глубокое раскисление металла с образованием комплексных легкоудаляющихся неметаллических включений (НВ), устраняется возможность вто ричного окисления ванадия и марганца Наличие в ферросилиции ванадия и титана способствует повышенному-усвоению металлом азота, особенно в области электрических дуг, что ведет к образованию упрочняющих фаз и повышению прочностных свойств и выносливости стали. Введение ферромарганца обеспечивает легирование стали марганцем на требуемое его содержание, ускоренное и более полное протекание

0

5

0

5

0

5

0

5

0

5

процессов десульфурации н удаления НВ.

Наличие в составе смеси плавикового шпата и известняка (или извести в равном по СаО количеству) совместно с образовавшимся при раскислении металла окислами кремния, титана и марганца обусловливает -быстрое формирование основного, восстановительного шлака, обладающего высокой серопогло- тительной способностью и ассимилирующего НВ.

Одновременное введение кокса позволяет создать в печи восстановительную атмосферу, предупредив процессы вторичного окисления металла и шлака. Так как при использовании предлагаемой смеси процессы легирования, раскисления и шлакообразования протекают одновременно и состав металла требует незначительной корректировки, то восстановительный период плавки протекает быстро, что позволяет .избежать разрушения футеровки и перехода в шлак большого количества МпО, сохранить высокие десульфурирующие и рафи- нирующие свойства шлака и использовать его для дополнительной обработки металла при выпуске в ковш, что приводит к повышению хладостойкости и усталостной прочности стали.

Пределы содержания компонентов в смеси бьши определены экспериментально из следующих условий.

Содержание в смеси ферромарганца менее 12% ухудшает условия десульфурации, что совместно с недостаточным со- держанием марганца в стали снижает ударную вязкость и усталостную прочность, а последующие добавки ферромарганца увеличивают продолжительность . плавки. Введение в смесь 20% ферромарганца приводит к превышению регламентированной концентрации марганца в стали и снижению ударной вязкости, а также к неоправданному повышению себестоимости.

Ванадиевый ферросилиций при концентрации в смеси ниже 16% не обеспечивает получение в стали необходимого содержания ванадия, что существенно уменьшает уровень свойств стали и. снижает эффективность применения смеси. Увеличение концентрации ванадиевого ферросилиция более 24% приводит к избыточному содержанию в стали кремния и ванадия и снижению значений

ударной вязкости и усталостной прочности.

Кокс при содержании в смеси менее 1,5% недостаточно снижает окислен- ность печной атмосферой, в результате шлак имеет повыгаенную окисленность, что отрицательно влияет на качество стали. При увеличении в смеси содержания кокса более 2,5%, не наблюдается .Q дальнейшего снижения окислов железа в шлаке и появляется тенденция науглероживания металла.

Содержание в смеси плавикового пшата менее 2,5% не обеспечивает достато, кость „определяли на образцах типа I. чно быстрого шлакообразования, хоро- Усталостную прочность исследовали на шей жидкоподвкжности шлака и уменьвания металл корректировали по содер жанюо марганца, кремния и температур и выпускали в разливочный ковш,

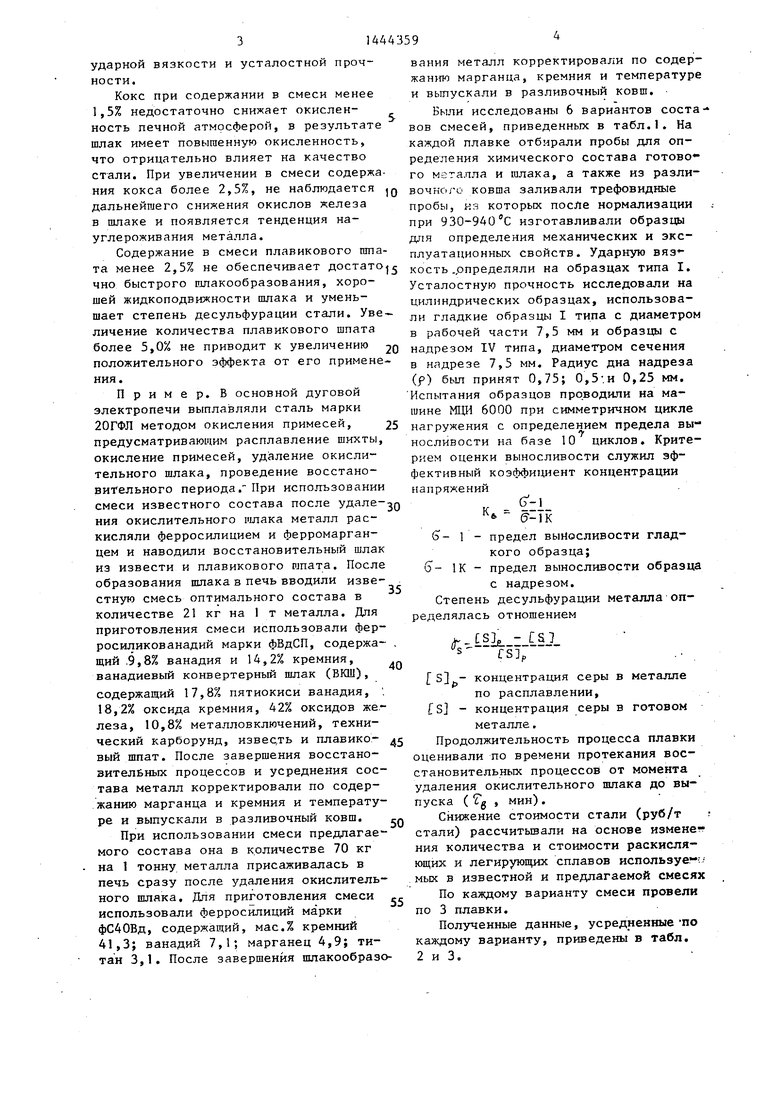

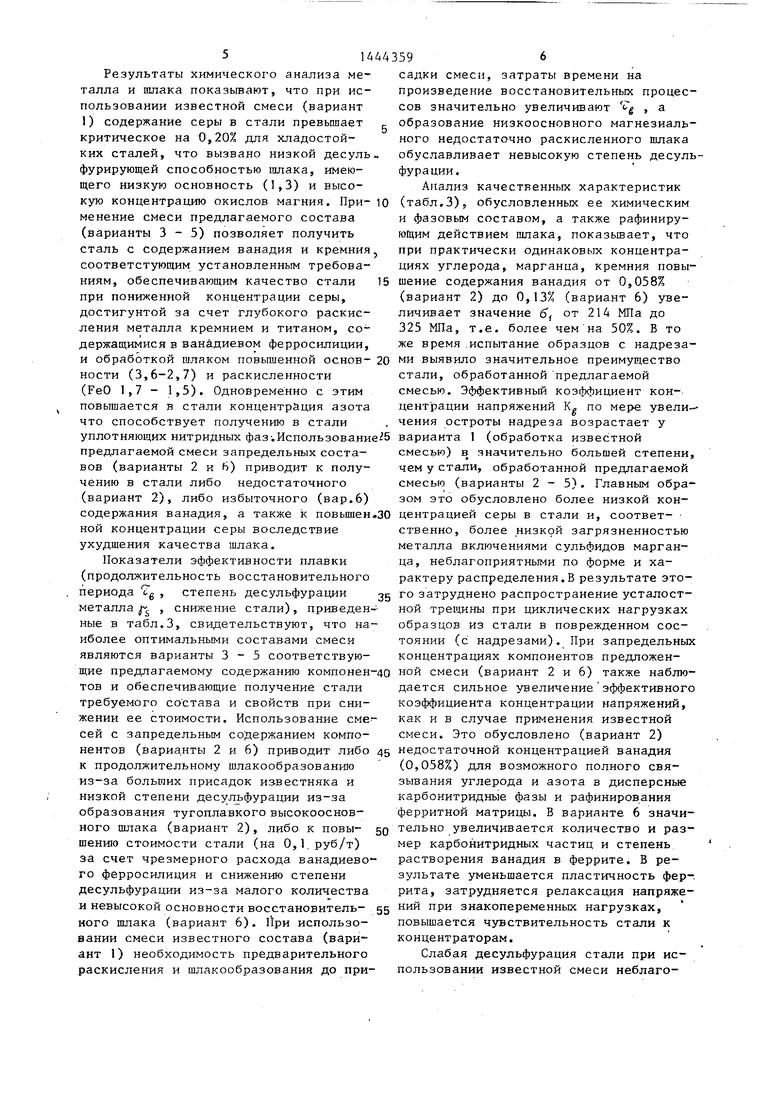

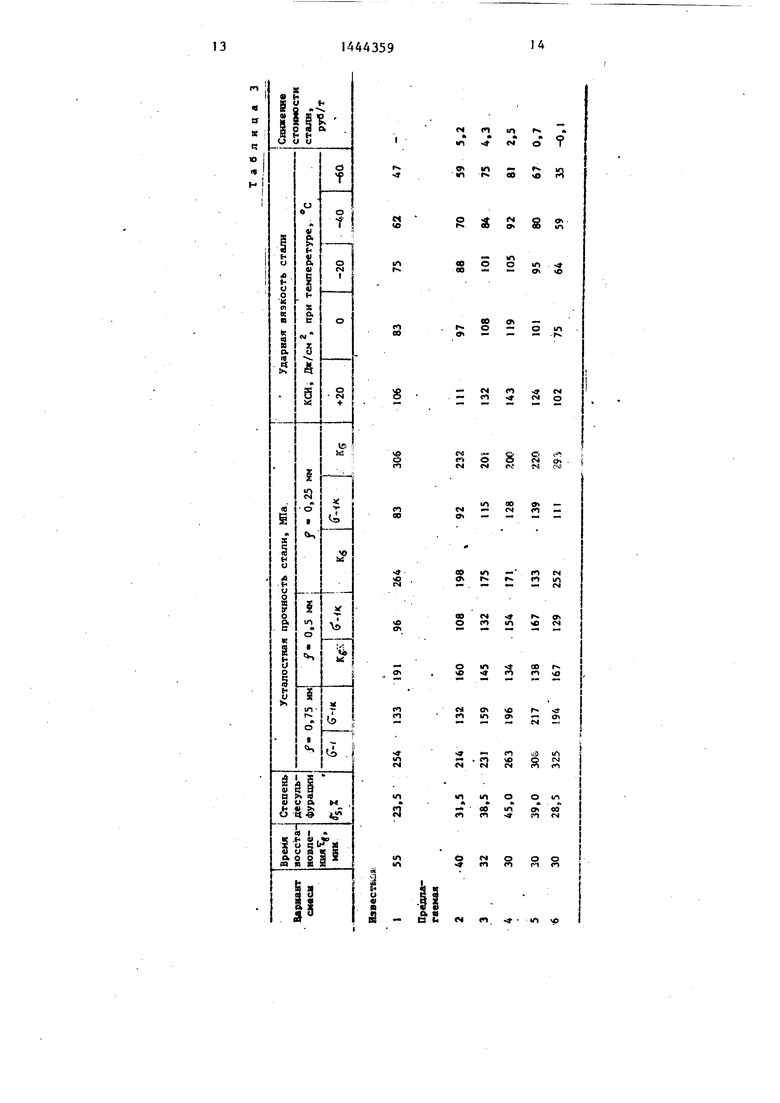

Были исследованы 6 вариантов сост ВОВ смесей, приведенных в табл.1. На каждой плавке отбирали пробы для определения химического состава готово го металла и шлака, а также из разли вочного ковша заливали трефовидные пробы, КЗ которых после нормализации при 930-940 с изготавливали образцы для определения механических и эксплуатационных свойств. Ударную вяз

цилиндрических образцах, использовали гладкие образцы I типа с диаметром в рабочей части 7,5 мм и образцы с надрезом IV типа, диаметром сечения в надрезе 7,5 мм. Радиус дна надреза (f) был принят 0,75; 0,5,и 0,25 мм, Испытания образцов проводили на машине МЦИ 6000 при симметричном цикле нагружения с определением предела вы носливости на базе 10 циклов. Критерием оценки выносливости служил эффективный коэффициент концентрации напряжений

35

шает степень десульфурации стали. Увеличение количества плавикового шпата более 5,0% не приводит к увеличению 20 положительного эффекта от его применения.

Пример. В основной дуговой электропечи выплавляли сталь марки 20ГФЛ методом окисления примесей, 25 предусматривающим расплавление шихты, окисление примесей, удаление окислительного шлака, проведение восстановительного периода .При использовании смеси известного состава после удале- д имя окислительного шлака металл раскисляли ферросилицием и ферромарганцем и наводили восстановительный шлак из извести и плавикового птата. После образования шлака в печь вводили известную смесь оптимального состава в количестве 21 кг на 1т металла. Для приготовления смеси использовали фер- росиликованадий марки фВдСП, содержащий .9,8% ванадия и 14,2% кремния, ванадиевый конвертерный шлак (ВКШ),

содержащий 17,8% пятиокиси ванадия, . 18,2% оксида кремния, 42% оксидов железа, 10,8% металловключений, технический карборунд, извес,ть и плавико- вый шпат. После завершения восстано- зителбных процессов и усреднения состава металл корректировали по содержанию марганца и кремния и температуре и выпускали в разливочный ковш. Q

При использовании смеси предлагаемого состава она в количестве 70 кг на 1 тонну металла присаживалась в печь сразу после удаления окислительного шлака. Для приготовления смеси использовали ферросилиций марки фС40Вд, содержащий, мас.% кремний 41,3; ванадий 7,1; марганец 4,9; титан 3,1. После завершения шлакообразо55

40

кость „определяли на образцах типа I. Усталостную прочность исследовали на

вания металл корректировали по содер- жанюо марганца, кремния и температуре и выпускали в разливочный ковш,

Были исследованы 6 вариантов соста ВОВ смесей, приведенных в табл.1. На каждой плавке отбирали пробы для определения химического состава готового металла и шлака, а также из разливочного ковша заливали трефовидные пробы, КЗ которых после нормализации при 930-940 с изготавливали образцы для определения механических и эксплуатационных свойств. Ударную вяз

кость „определяли на образцах типа I. Усталостную прочность исследовали на

цилиндрических образцах, использовали гладкие образцы I типа с диаметром в рабочей части 7,5 мм и образцы с надрезом IV типа, диаметром сечения в надрезе 7,5 мм. Радиус дна надреза (f) был принят 0,75; 0,5,и 0,25 мм, Испытания образцов проводили на машине МЦИ 6000 при симметричном цикле нагружения с определением предела вы носливости на базе 10 циклов. Критерием оценки выносливости служил эффективный коэффициент концентрации напряжений

.

35

5 д

Q

5

S- 1

40

- предел выносливости гладкого образца; о- 1К - предел выносливости образца

с надрезом.

Степень десульфурации металла определялась отношением

,CSL - Г57

si;

I S - концентрация серы в металле

по расплавлении, fS - концентрация серы в готовом

металле.

Продолжительность процесса плавки оценивали по времени протекания восстановительных процессов от момента удаления окислительного шлака до выпуска ( Tg , мин) .

Снижение стоимости стали (руб/т ; стали) рассчитывали на основе изменег- ния количества и стоимости раскисляющих и легирую1цих сплавов используе ;.- мых в известной и предлагаемой смесях

По каждому варианту смеси провели по 3 плавки.

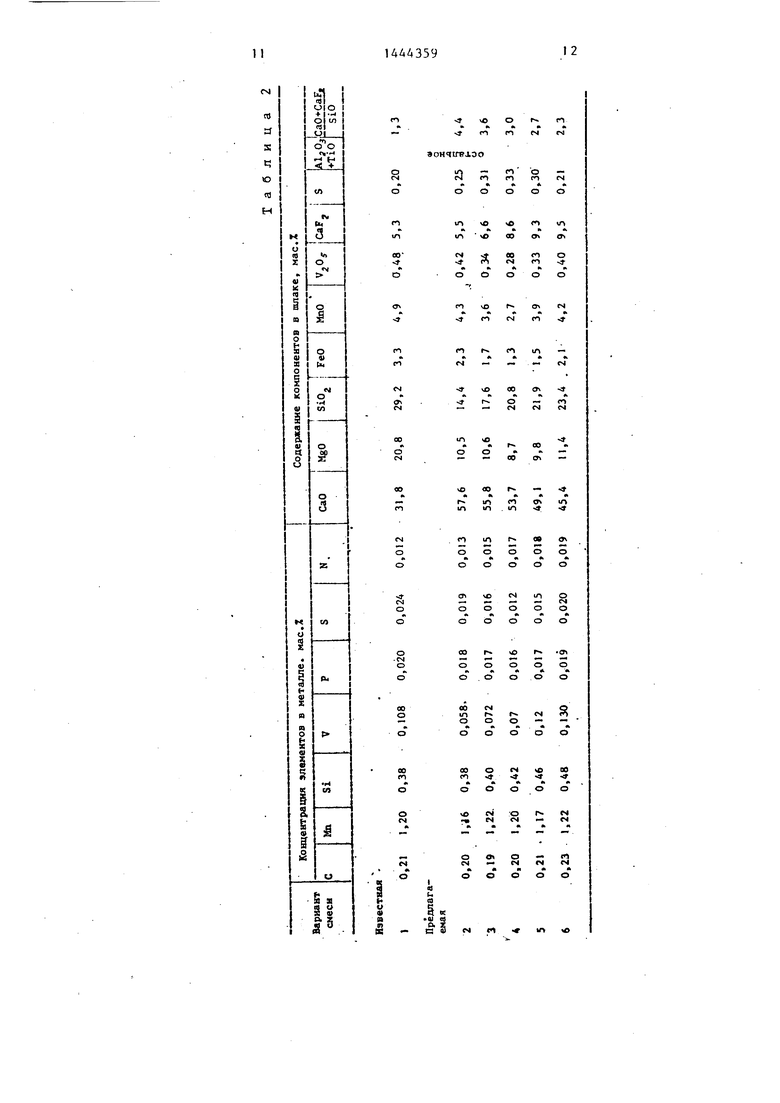

Полученные данные, усредненные -по каждому варианту, приведены в табл, 2 и 3,

514443596

Результаты химического анализа ме-садки смеси, затраты времени на

талла и шлака показывают, что при ис-произведение восстановительных процеспользовании известной смеси (вариантсов значительно увеличивают , а

I) содержание серы в стали превьппает образование низкоосновного магнезиалькритическое на 0,20% для хладостой-ного недостаточно раскисленного шлака

ких сталей, что вызвано низкой десуль.обуславливает невысокую степень десульфурирующей способностью шлака, имею-фурации.

щего низкую основность (1,3) и высо- Анализ качественных характеристик

кую концентрацию окислов магния. При- ю(табл.З), обусловленных ее химическим

менение смеси предлагаемого составаи фазовым составом, а также рафиниру(варианты 3-5) позволяет получитьюГцим действием шлака, показьшает, что

сталь с содержанием ванадия и кремния,при практически одинаковых концентрасоответстующим установленным требова-циях углерода, марганца, кремния повыниям, обеспечивающим качество стали 15шение содержания ванадия от 0,058%

при пониженной концентрации серы,(вариант 2) до 0,13% (вариант 6) уведостигунтой за счет глубокого раскис-личивает значение б от 214 МПа до

ления металла кремнием и титаном, со-325 МПа, т.е. более чем на 50%. В то

держащимися в ванадиевом ферросилиции,же время .испытание образцов с надрезаи обработкой шлаком повьш1енной основ- 20ми выявило значительное преимущество

ности (3,6-2,7) и раскисленностистали, обработанной предлагаемой

(FeO 1,7 - 1,5). Одновременно с этимсмесью. Эффективный коэффициент конповышается в стали концентрация азотацент рации напряжений К по мере увели-

что способствует получению в стали .чения остроты надреза возрастает у

уплотняющих нитридных фаз-.Использование 5варианта 1 (обработка известной

предлагаемой смеси запредельных соста-смесью) в значительно большей степени,

ВОВ (варианты 2 и h) приводит к полу-чем у стали, обработанной предлагаемой

чению в стали либо недостаточногосмесью (варианты 2 - 5). Главным обра(вариант 2), либо избыточного (вар.6)зом это обусловлено более низкой кон- содержания ванадия, а также к повьппен ЗО центрацией серы в стали и, соответ-

ной концентрации серы воследствиественно, более низкой загрязненностью

ухудшения качества шлака.металла включениями сульфидов марганПоказатели эффективности плавкица, неблагоприятными по форме и ха- (продолжительность восстановительногорактеру распределения.В результате это- периода Tg , степень десульфурации jg го затруднено распространение устапост- металла j , снижение стали), приведен--ной трещины при циклических нагрузках ные в табл.3, свидетельствуют, что на-образцов из стали в поврежденном сос- иболее оптимальными составами смеситоянии (с надрезами). При запредельных являются варианты 3-5 соответствую-концентрациях компонентов предложен- ш:ие предлагаемому содержанию компонен-40 ной смеси (вариант 2 и 6) также наблю- тов и обеспечивающие получение сталидается сильное увеличение эффективного требуемого со става и свойств при сни-коэффициента концентрации напряжений, жении ее стоимости. Использование и в случае применения известной сей с запредельным содержанием компо-смеси. Это обусловлено (вариант 2) нентов (вариа.нты 2 и 6) приводит либо 45 недостаточной концентрацией ванадия к продолжительному шлакообразованию (0,058%) для возможного полного свя- из-за больших присадок известняка изывания углерода и азота в дисперсные низкой степени десул зфурации из-закарбонитридные фазы и рафинирования образования тугоплавкоговысокооснов-ферритной матрицы. Б варианте 6 значи- ного шлака (вариант 2), либо к повы- . количество и раз- шению стоимости стали (на 0,1.руб/т)мер карбонитридных частиц и степень за счет чрезмерного расхода ванадиево-растворения ванадия в феррите. В ре- го ферросилиция и снижению степенизультате уменьшается пластичность фер- десульфурации из-за малого количестварита, затрудняется релаксация напряже- и невысокой основности восстановитель- 55 Р знакопеременных нагрузках, ного шлака (вариант 6). При использо-повышается чувствительность стали к вании смеси известного состава (вари-концентраторам.

ант 1) необходимость предварительного Слабая десульфурация стали при исраскисления и шлакообразования до при-пользовании известной смеси неблаго5

приятным образом сказывается на значениях ударной вязкости при положительной и отрицательной температурах. Как и в случае испытаний на выносливость надрезанных образцов, негативную роль в этом случае играют остроугольные сульфиды марганца, являющиеся очагами зарождения микротрещин при динамических нагрузках, способствуюших Q хрупкому разрушению металла. При обработке стали предлагаемой смесью (варианты 3-5) хладостойкость значительно выше (на 42-72% после испытаний при минус 60 С), чем в случае t5 обработки стали известной смесью. При использовании смеси с запредельными концентрациями компонентов (варианты 2 и 6) значения ударной вязкости невелики во всем диапазоне температур20 испытаний. В стали, обработанной предложенной смесью с установленными концентрациями компонентов (варианты 3 - 5), введение оптимального количества ванадия способствует, с одной 25 стороны, образованию оптимального количества дисперсных карбонитридов, препятствующих росту зерна при аусте- низации, с другой сТороны, легированию аустенита. В результате повыша- ЗО ется устойчивость аустенита при охлаждении и обеспечивается получение дисперсных структур распада по перлитной ступени. Этим обусловлена повышенная ударная вязкость и хладостой- ,с кость стали обработанной предлагаемой смесью.

Таким образом, полученные результаты показьшают, что использование при вьтлавке стали смеси для легирования Q и шлакообразования предлагаемого состава позволяет сократить продолжи- тельно ;ть плавки, увеличить степень десульфурации стали, снизить ее стоимость, а также повысить ударную вяз- дс кость и усталостную прочность стали по сравнению с показателями, достига

емыми при применении смесей известного и запредельного составов.

Существенные отличия предложенного технического решения от известного заключаются в том, что наличие в составе предлагаемой смеси ванадиевого ферросилиция, содержащего комплекс раскисляющих, легирующих и рафинирующих элементов, совместно с другими компонентами смеси в установленных пределах, позволяет получить сталЬ оптимального состава и чистоты по вредным примесям с высокими показателями, обеспечивающими ее эксплуатационную надежность и долговечность, при одновременном упрощении технологии получения и снижения стоимости стали.

Экономический эффект от использования предлагаемого изобретения достигается за счет снижения стоимости стали при ее производстве и от повьшения срока службы деталей, изготовленных из стали повышенного качества.

Формула изобретения

Смесь для легирования и шлакообразования содержащая ванадийсодержащий сплав, известняк или известь и плавиковый шпат, отличающаяся тем, что, с целью сокращения продолжительности плавки, повышения степени десульфурации ударной вязкости и усталостной прочности стали, снижения ее стоимости, она дополнительно содержит ферромарганец и кокс, а в качестве ванадийсодержащего,сплава - ванадиевый ферросилиций при следующем соотношении компонентов, мас.%:

Ферромарганец 12-20

Ванадиевый

ферросилиций 16-24

Кокс1,5-2,5

Плавиковый шпат 2,5-5,0

Известняк или

известьОстальное

о о

я л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления и легирования низкоуглеродистой ванадийсодержащей электростали | 1988 |

|

SU1659493A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| Способ выплавки ванадийсодержащих сталей | 1982 |

|

SU1046294A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| Шлакообразующая смесь для получения легированного чугуна | 1983 |

|

SU1110807A1 |

| Способ выплавки ванадийсодержащей стали | 1982 |

|

SU1014919A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

Изобретение относится к черной металлургии и может быть использовано при выплавке ванадийсодержавцас сталей в дуговых электропечах. Целью изобретения является Qoкpaщeниe продолжительности плавки, повышение степени десульфурации, ударной вязкости и усталостной прочности стали, снижение ее стоимости. Смесь для легирования и шлакообразования содержит, мас.%: ферромарганец 12-20; ванадиевый ферросилиций 16-24; кокс 1,5-2,5; плавиковый шпат 2,5-5,0; известняк или известь остальное. Применение смеси для выплавки стали позволяет cor кратить продолжительность плавки на 25 мин, увеличить степень десульфурации на 40%, увеличить ударную вязг с- кость на , усталостную прочность на 15-20% и уменьшит } стоимость стали. 3 табл. О)

I ш

О

А

s

сч

о m

сч

vO

о см

см см

О еч

чГ fM

чО

см

in

es

О

м

f

о

U-1

LO

«« 1Л

го

40

V

r

ГЧ

aoH4utfj.oo

л - n о

tvl « p-1 CO

s о

л «о

А 00

т о

п ст

-I в rS см

еГ сэ

n fo

о

st

vO

fo

(М

m

cs

vO

r

о -

CM «M

n

CM

c

«k

о

- CO

OO

ел

CO

iri

ON

Ю

9

1Л

о о

г о о

о о о

Ov

о о

VC

о

о

см о о

1Л

о о

S

о

г- о о

о о

о о

О

р о

см г

о

г см о -

о г

см

-

to

со

-

см

N

о см

р« см - см

о о«

см -

S «

я

Ч (П in r«о

о

iri сч о т

f -

Ш - t ig to f со te

M

o

о Q 04 fNi CO 9« OO m

1Л h

s

о о ю

- - 0% «

r §

O ее

e, - 2 .(С

s

- СЧ rt fM

о

1- о

CM

s

T

o. 2

O

oo

ГЧ

;

00 Ю

л r.

- c ем

:: 2 я

00 C4

о «

- ff in « СЧ

о m

vO «

a (

COm so

04 O

in in

vo r- -a

2 N 2

CM c-j

n 1Л

e g N CM mm

| Легирующе-восстановительная смесь | 1981 |

|

SU954479A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ3 п Т bIII S:!''::U?IOB | 1972 |

|

SU425964A1 |

| С | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-15—Публикация

1987-05-13—Подача