. Изо €тение относится к химической промышленности, в частности к способам определения стойкости огне упорных материаловв агрессивных расплавах, например в шлаковых расплавах производства желтого фосфора электротермическим способом, в расплавах карбида кальция для оптималь ного выбора конструкционных огнеупорных материалов для узлов- слива расплава. Известен способ определения шлакоустойчивости графитовых материа-.лов, включающий погружение в расплав сборки образцов, выдержку их, извлечение, отбор проб расплава и оценку реакционной способности материала по потере в весе образца с единицы боковой поверхности Ц. Недостатками способа являются, низкая точность определения, отсутствие динамических исследований, что не позволяет получить достоверные о поведении огнеупорного материала в процессе эксплуатации реакционная способность, определяемая по потере в весе образца с еди. ницы боковой поверхности, не являет ся представительной, поскольку в npoNBJUineHHbix условиях разрушение происходит не только с боковой, но и с поверхности; определение потери в весе производят без учета пористости, при разрушении материала шлак проникает в поры или застывает на его поверхности. . Наиболее близким к предлагаемому является способ определения химичес кой стойкости огнеупорных материалов в расплавах, включающий взвешивание испытуемого образца, измерение- его геометрических размеров, нагрев расплава до заданной температуры, погружение образца в расплав и вращение его Г21. Способ не может быть использован с достаточной степенью достоверност в таких производствах, как термичес кий способ производства фосфора и карбида кальция, где основной при чиной разрушения огнеупоров является их химическое взаимодействие с окисла) основных расплавов. Способ не позволяет определять химизм разрушения огнеупора (% изменения содержания основного окисла). Кроме того, длительность эксперимента 480 мин) приводит к изменению хими ческого состава расплава вследствие его испарения и к частичному разложению засчет диссоциации. Цель изобретения - повышение точ нести определения. Поставленная цель достигается тем, что согласно способу определения химическЪй стойкости огнеупорны материалов в расплавах, включающему взвешивание испытуемого образца, измерение его геометрических размеров, нагрев расплава до заданной температуры, погружение образца в расплав и вращение его, образец вращают со скоростью 0,1-3,0 м/мин в течение 10-60 мин, извлекают его и вьщерживают вне расплава в течение 10-30 мин, определяют изменение кажущейся плотности образца и изменение процентного содержания окислов расплава, по которым судят о химической стойкости. Скорость вращения образца и длительность пребывания его в расплаве определяется физико-химическими процессами, протекающими в ванне фосфорной и карбидной печи, и кинематическими зависимостями процесса восстановления. Заданный интервалскорости вращения 0,1-3,0 м/мин моделирует гидродинамику, происходящую в ванне руднотермической печи с учетом конвективных процессов, имеющих место при свободном истечении расплава и склонности исследуемых расплавов к испарению при высоких температурах с открытым зеркалом расплава. На действующих электропечах скорость истечения расплава меняется в широком диапазоне и достигает 3 м/мин. Уменьшение скорости истечения расплава до 0,1 м/мин возможно при небольших количествах расплава в ванне печи., что учтено при выборе диапазона вращения образца и не дает представительных результатов. Выбранный диапазон времени выдержки образца 10-60 мин обусловлен физико-химическими свойствами расплавов и точностью проводимого эксперимента. Пребывание образца в расплаве более 60 мин нецелесообразно и обусловлено .склонностью расплавов к уменьшению объема. Уменьшение времени пребывания менее 10 мин невозможно в связи с незначительной скоростью химической коррозии, изменение которой находится на уровне экспериментальной сшибки определения. Время выдержки образцов вне расплава 10-30 мин обусловлено созданием равновесного температурного состояния на границе расплав - твердое тело с учётом вязкости расплавов. Различие в значении коэффициента вязкости 0,01-10 П расплавов фосфорных и карбидных печей обуславливает различную текучесть, которая связана с температурой истечения соответственно 1300 и 2000°С. На чертеже представлена установка, посредством которой осуществляют предлагаемый способ.

Установка содержит высокотемпературную печь 1 сопротивления, силовой трансформатор 2, устройство 3 для перемещения и вращения образца, термодатчик 4, самопишущий или переносной потенциометр 5, амперметр б, вольтметр 7, графитовый тигель 8.

Образец огнеупорного материала взвешивают, определяют его геометрические размеры, укрепляют на вращающемся от двигателя шпинделе, опускают в тигель, при этом тигель дол- жен быть инертным по отношению к расплаву (для расплавов фосфорного шлака и карбида кальция молибденовый тигель), засыпают измельченными продуктами плавки, полученными с промышленных фосфорных и карбидных печей. Затем включают печь и при достижении заданной температуры 1500-2000°С (заданная температура зависит от расплава, например, для расплавов фосфорного шлака , а для расплавов карбида кальция 2000с включают механизм вращения и вращают образец в расплаве со скоростью 0,1-3,0 м/мин в течение 1060 мин. После достижения указанного времени образец поднимают над расплвом и выдерживают при температуре в течение 10-30 мин, извлекают образец из печи и отбирают пробу расплаву. После естественного охлаждения образец взвешивают, измеряют геометрические размеры, определяют кажущуюся плотность по обмеру образца..Расплавы анализируют На составляющие окислы известными методами химического анализа, определя5 ют изменение процентного содержания основного окисла, например . для расплавов фосфорных шлаков / СаС,2, для карбида кальция.

Эталоном считают уменьшение кои0 I цеитрации основного окисла равное 50%,

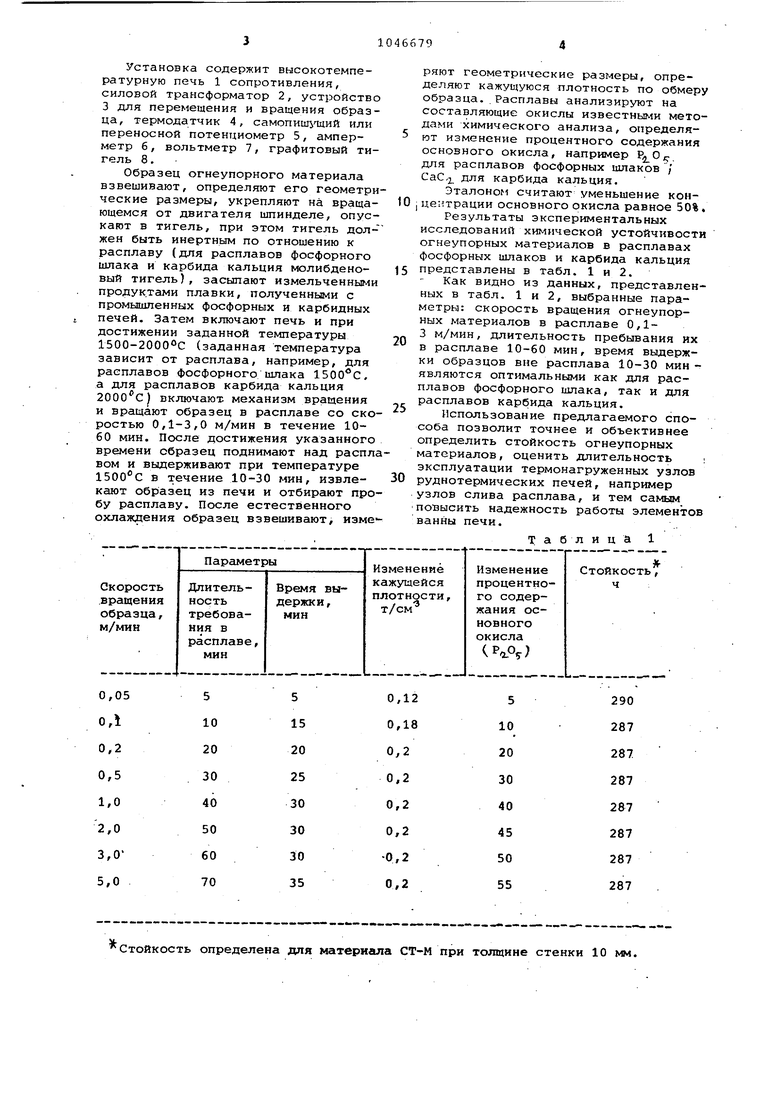

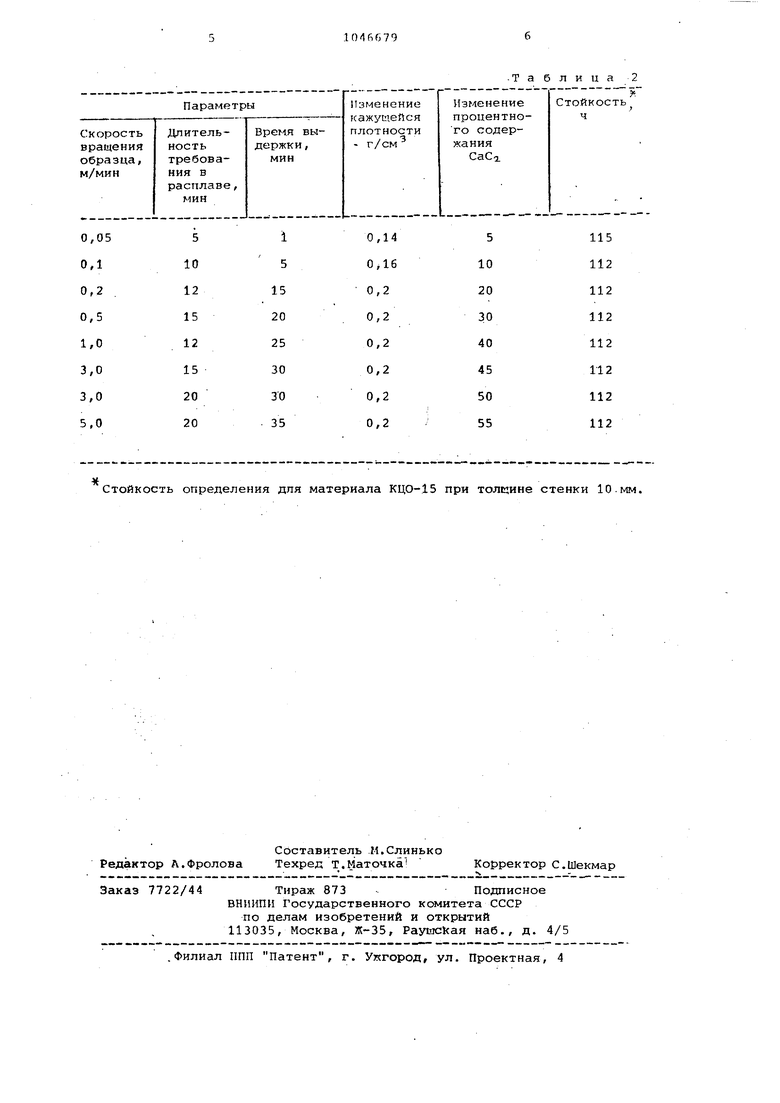

Результаты экспериментальных исследований химической устойчивости огнеупорных материалов в расплавах фосфорных шлаков и карбида кальция представлены в табл. 1 и 2.

5

Как видно из данных, представленных в табл. 1 и 2, выбранные параметры: скорость вращения огнеупорных материалов в расплаве 0,13 м/мин, длительность пребывания их

0 в расплаве 10-60 мин, время выдержки образцов вне расплава 10-30 мин являются оптимальными как для расплавов фосфорного шлака, так и для расплавов карбида кальция.

5

Использование предлагаемого способа позволит точнее и объективнее определить стойкость огнеупорных материалов, оценить длительность : эксплуатации термонагруженных узлов 0 руднотермических печей, например узлов слива расплава, и тем самьм повысить надежность работы элементов ванны печи.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

| Чугун | 1986 |

|

SU1409674A1 |

| Способ ведения доменной плавки | 2019 |

|

RU2709318C1 |

| Шихта для изготовления электроплавленных огнеупоров | 1980 |

|

SU885224A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2014 |

|

RU2567418C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ИНДУКЦИОННОЙ ТИГЕЛЬНОЙ ПЕЧИ ДЛЯ ФЕРРОУГЛЕРОДНОГО ПРОЦЕССА | 1987 |

|

RU2026357C1 |

| Способ получения лигатуры | 1980 |

|

SU908846A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2607016C2 |

| Магнезиально-шпинелидный огнеупор | 1985 |

|

SU1235857A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОЙ СТОЙКОСТИ ОГНЕУПОРНЫХ МАТЕРИАЛОВ В РАСПЛАВАХ, включающий взвешивание испытуемого образца, измерение его геометрических размеров, нагрев расплава до заданной температуры, погружение образца в расплав и вращение его, отличающийся тем, что, с целью повы1«ения точности определения, образец вращают со скоростью 0,1-3,0 м/мин в течение 10-60 мин, извлекают его и выдерживают вне расплава в течение 1030 мин, определяют изменение кажущейся плотности и изменение процентного содержания окислов расплава, § по которым судят о химической стойкости. U) :D

Стойкость определена для материала СТ-М при толщине стенки 10 мм. Стойкость определения для материала КЦО Таблица 2 15 при толщине стенки 10.мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электротермическая переработка фосфоритов Каратау | |||

| Труды ЛенНННГипрохима, вып | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полубояринов Д.Н | |||

| и др | |||

| Практикум по технологии керамики и огнеупоров | |||

| М., Изд-во лит | |||

| по строительству, 1972, с | |||

| ДВОЙНОЙ ГАЕЧНЫЙ КЛЮЧ | 1920 |

|

SU288A1 |

| . | |||

Авторы

Даты

1983-10-07—Публикация

1982-01-06—Подача