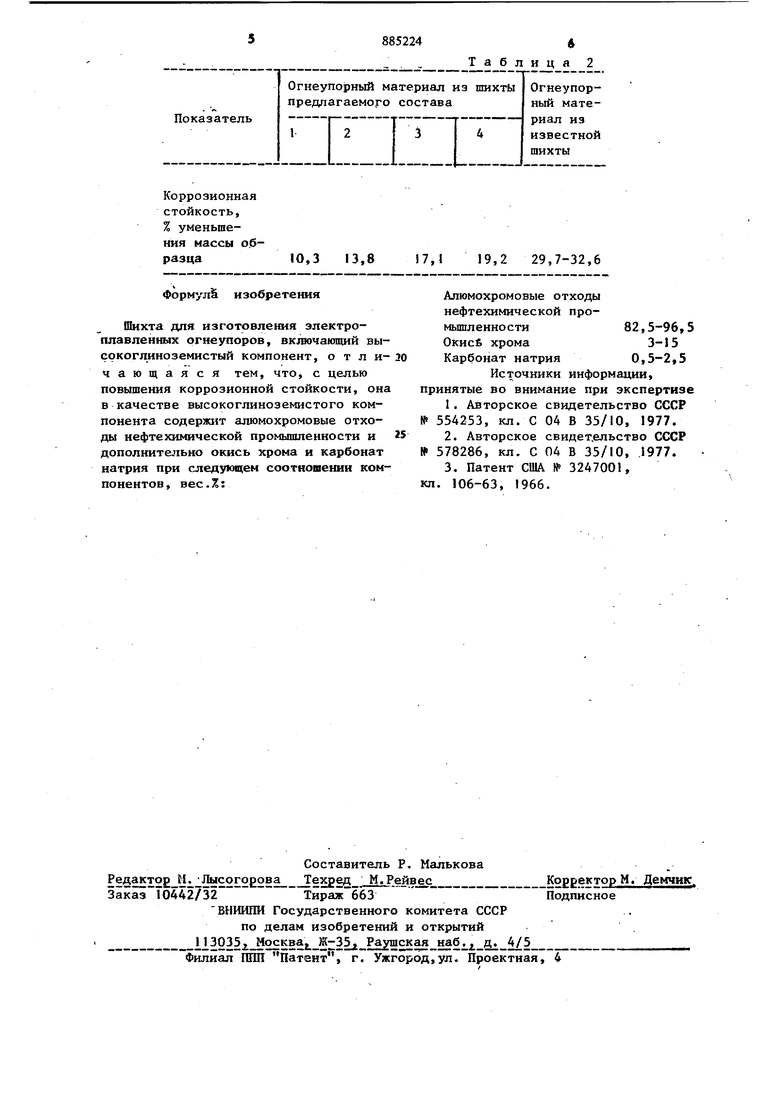

Изобретение относится к огнеупорной промьшшенности и может быть использовано для изготовления огнеупорного материала, применяемого при футеровке металлургических и стекловаренньк печей. Известна шихта изготовления огнеупоров, включающая, вес.%: алюмохромовые отходы нефтехимической промьшшенности 85-95, ортофосфорная кислота 5-15. Однако огнеупорный материал, изготовленный из шихты приведенного с става, характеризуется низкой корро зионной стойкостью в расплавах сили катных стекол и ишаков, вследствие наличия в его структуре химически н устойчивых фосфатов алюминия. Известна шихта Г2 1 для изготовле ния огнеупоров, включающая, вес.%: алюмохромовые отходы нефтехимическо промьшшенности (пыль катализатора к учукового производства) 50-67;. гра or фит 20-30, глина 8-16, карбид 3-8, кремний 1-7, связующее 1-5. Недостатком данной шихты также является низкая коррозионная стойкость изготовленных из нее огнеупорных материалов , поскольку содержащиеся в ее составе выгораю ще при высоких температурах добавки, глав|шм образом графит, резко увеличивает пористость, разрыхляют структуру огнеупора, что способствует повьш1енной пропитке таких изделий расплавами силикатных стекол или шлаков и быстрому растворению кристаллических фаз огнеупора. Наиболее близким техническим решег нием к предпагаемону является шихта 3 j для изготовления электроплав- леных огнеупоров, включающая, вес.%: глинозем 92,5-99,6, СаО 0,4-7,5. Недостатком данной ошхты является невысокая коррозионная стойкость 29,,6% уменьшение массы образца. Цель изобретения - повыше «ие коррозионной стойкости. 3 Поставленная цель достигается тем что шихта для изготовления.электроплавленых огнеупоров, включающая высокоглиноземистый компонент, в качест ве высокоглиноземистого компонента со держит алюмохромовые отходы нефтехими ческой промьшшенности и дополнительно окись хрома и карбонат натрия при сле дующем соотношении компонентов, вес.% Алюмохромовые отходы нефтехимической про82,5-96,5 мьштенности Окись хрома 3-15 Карбонат натрия 0,5-2,5 Алюмохромовые отходы нефтехимической промьшшенности ( пыль катализатора каучукового производства) представляют собой мелкодисперсный порошок С количество фракции менее 0,09 мм порядка 70-80%), содержащий,%: , 73-78 СКОа 12-15, Si 02 7-10, примесные RO) до 1,5{Fe,0,. Т 10,2, 03,0, окислы 2. Дополнительное введение в состав шихты окиси хрома (.одного из наиболее химически устойчивых соединений/ резко повышает коррозионную стойкость огнеупорного материала за счет увеличения концентрации в основной кристаллической фазе огнеупора - твер дом растворе (Сг, Al20). Дополнительно вводимый в состав шихты карбонат натрия способствует формированию в огнеупоре достаточно вязкой и тугоплавкой стекловидной фазы, включающей помимо содержащихся в алюмохромовых отходах нефтехимической промышленности окислов кремния, Яселеза, кальция и магния, частично растворяющиеся в ней окислы алюминия и хрома. Конкретные примеры предлагаемого состава шихты приведены в табл. I. Для приготовления шихты приведенных в табл. 1 составов исходные компоненты (алюмохромовые отходы нефтехимической промыишениости окись хрома и карбонат натрия отвешивают на технических весах и загружают в лопастной смеситель. Время перемешивания компонентов для получения шихты требуемой однородности составляет 5 мин. Полученную шихту плавят в трехфазйой дуговой печи в окислительном режиме при напряжении на электродах 160-195 В и токе 600-1000 А. Расплав заливают в графитовые формы, установ4ленные в термоящике с диатомитовой засыпкой. Длительность отжига отливок в термоящике 3-5 сут. Определение коррозионной стойкости огнеупорного материала из шихты предлагаемого состава производят по следующей методике. В пластиновые тигли объемом 200 см засыпают реакционную смесь, состоящую . из 50% соды и 50% сульфата натрия.Тигли накрывают крьшками из испытуемого огнеупорного материала размером 50x50x20 мм, помещают в силитовую электрическую печь и нагревают со скоростью lOOc/ч до с выдержкой при этой температуре в течение 36 ч. Оценку коррозионной стойкости огнеупора (средняя по 6 образцам производят по относительному уменьшениюмассы образца в процессе испытания, выраженному в %. Коррозионная стойкость огнеупорных материалов из шихты предлагаемого состава приведена в табл. 2. В этой же таблице для сравнения приведена коррозионная стойкость огнеупорного материала из известной шихты. Результаты испытаний показывают, что по коррозионной стойкости огнеупорный материал из шихты предлагаемого состава превосходит огнеупорный материал из известной шихты. Применение огнеупорного материала из шихты предлагаемого состава для кладки отдельных конструктивных элементов пламенного пространстве стекловаренных печей, благодаря его высокой коррозионной стойкости, позволит увеличить продолжительность рабочей кампании. Таблица 1

10,3 13,8

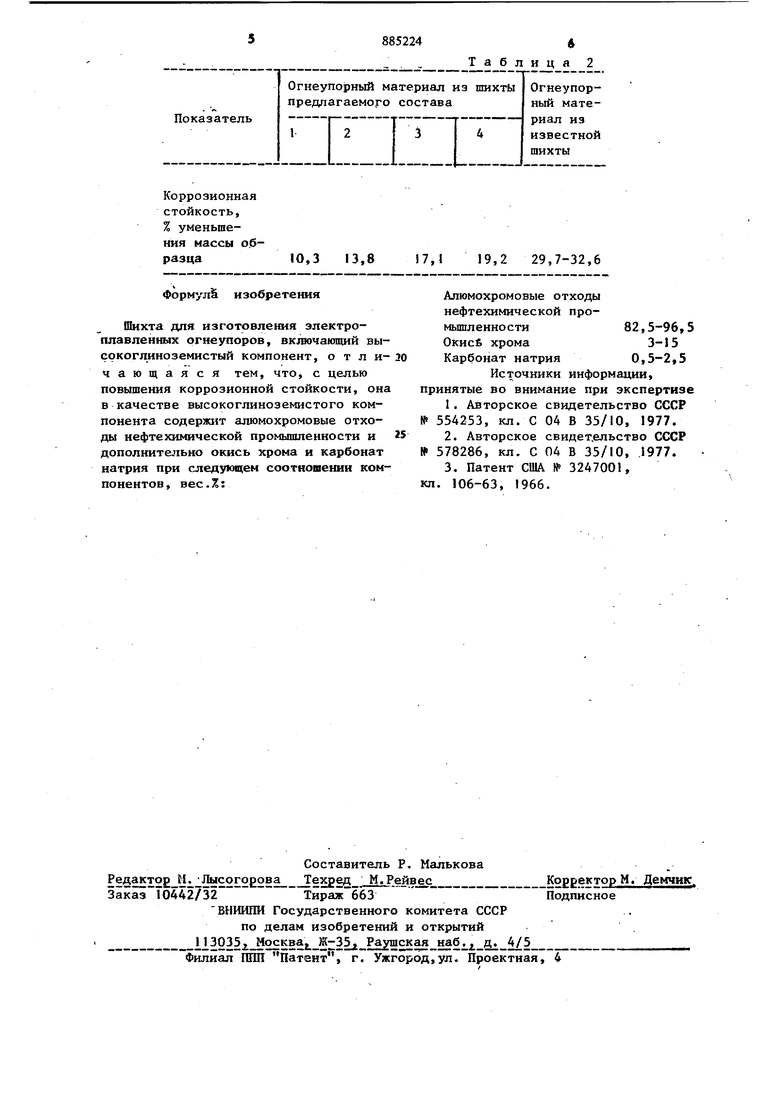

Формул изобретения

ОЬсхта для изготовления злектроплавленных огнеупоров, включающий выеркоглиноземистый компонент, о т л ичающаяся тем, что, с целью повышения коррозионной стойкости, она в качестве высокоглиноземистого компонента содержит алюмохромовые отходы нефтехимической промышленности и дополнительно окись хрома и карбонат натрия при следующем соотношении компонентов , вес.%:

19,2 29,7-32,6

17,1

Алюмохромовые отходы нефтехимической промьшленности82,5-96,5

Окиси хрома3-15

Карбонат натрия 0,5-2,5

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 554253, кл. С 04 В 35/10, 1977.

2.Авторское свидет.ельство СССР № 578286, кл. С 04 В 35/10, 1977.

3.Патент США № 3247001, кл. 106-63, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления электроплавленных огнеупоров | 1980 |

|

SU885223A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| Электроплавленый огнеупорный материал | 1980 |

|

SU893962A1 |

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1986 |

|

SU1384563A1 |

| Электроплавленный огнеупорныйМАТЕРиАл | 1979 |

|

SU827459A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1719374A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| Способ получения плавленолитых огнеупоров | 1987 |

|

SU1463730A1 |

Авторы

Даты

1981-11-30—Публикация

1980-03-31—Подача