1 1

Изобретение относится к огнеупорной промышленности и может быть использовано для вьтолнения наиболее изнашиззаемых элементов футеровки плавильных агрегатов цветной металлургии.

Целью изобретения является повышение устройчивости к коррозионному воздействию оксидов меди и железисто силикатных расплавов.

Плотная тонкопористая микроструктура достигается оптимальным количеством алюмината магния MgAljO и форстерита MggSiO, которые образуют .высокотемпературную эвтектику при 1720 С, что интенсифицирует уплотнение огнеупора.

Все минеральные составляющие имеют достаточно высокую температуру плавления,. °С: периклаз 2800, хром- птияелид 2IQO, .хромит магния 2400, форстерит 1960, алюминат магния 2135

При содержании алюмината магния йенее 10 мас.% и форстерита менее 3 мас.% формируется высокодористая структура, что усиливает капиллярные и -коррозионные процессы, снижая устойчивость огнеупора к реагентам медеплавильных печей. При содержании форстерита и алюмината магния более 7 к 25% соответственно образуется повышенное количество эвтектического алюмосиликатного расплава, снижающего антикоррозионные свойства и высокотемпературную прочность огнеупора.

Суммарное количество хромсодержа- щих ингредиентов (хромшпинелида и хромита магния,) должно быть не менее 13 мас.%, в противном случае резко уменьшается химическая устойчивость к оксидам меди и фаялитовому шлаковому - расплаву. В то же время, чрезмерное увеличение количества хромсодер- жащих фаз приводит к окисномедному и железистому раз буханию вследстви увеличения объема продуктов в сравнении с объемом исходного огнеупора. Оптимальное количество периклаза составляет 30-59 мас.% и необходимо рл-я стабилизации пористой структуры и кристаллической структуры огнеупора.

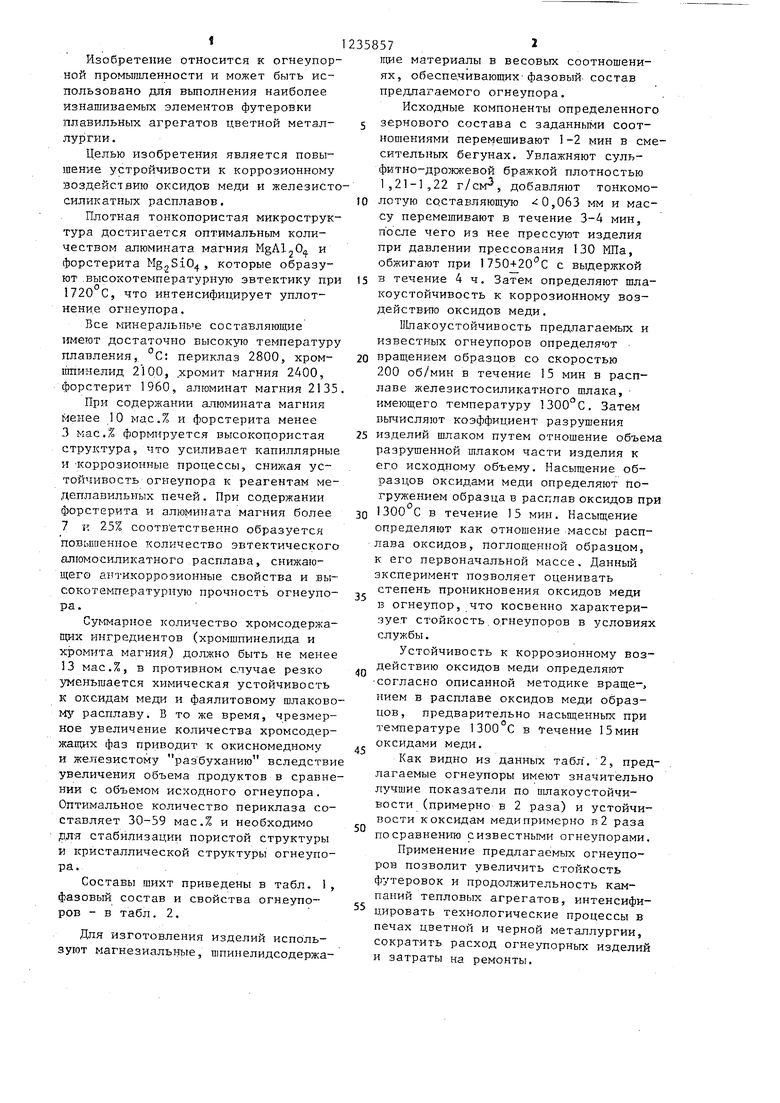

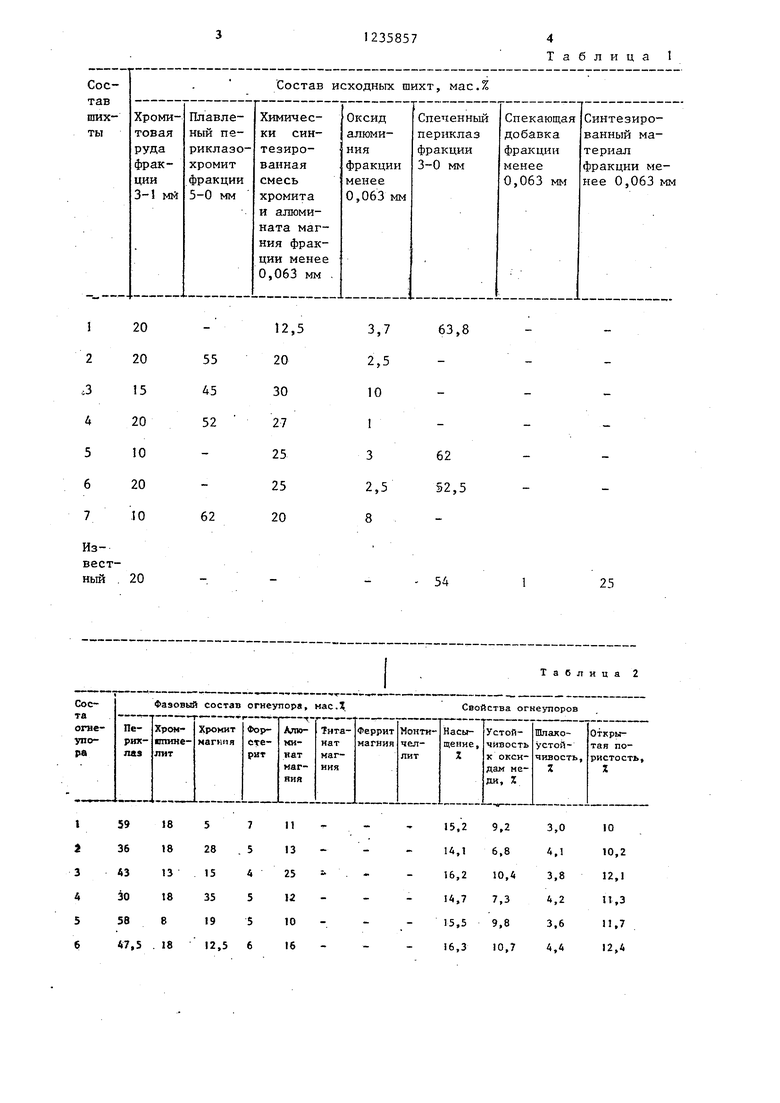

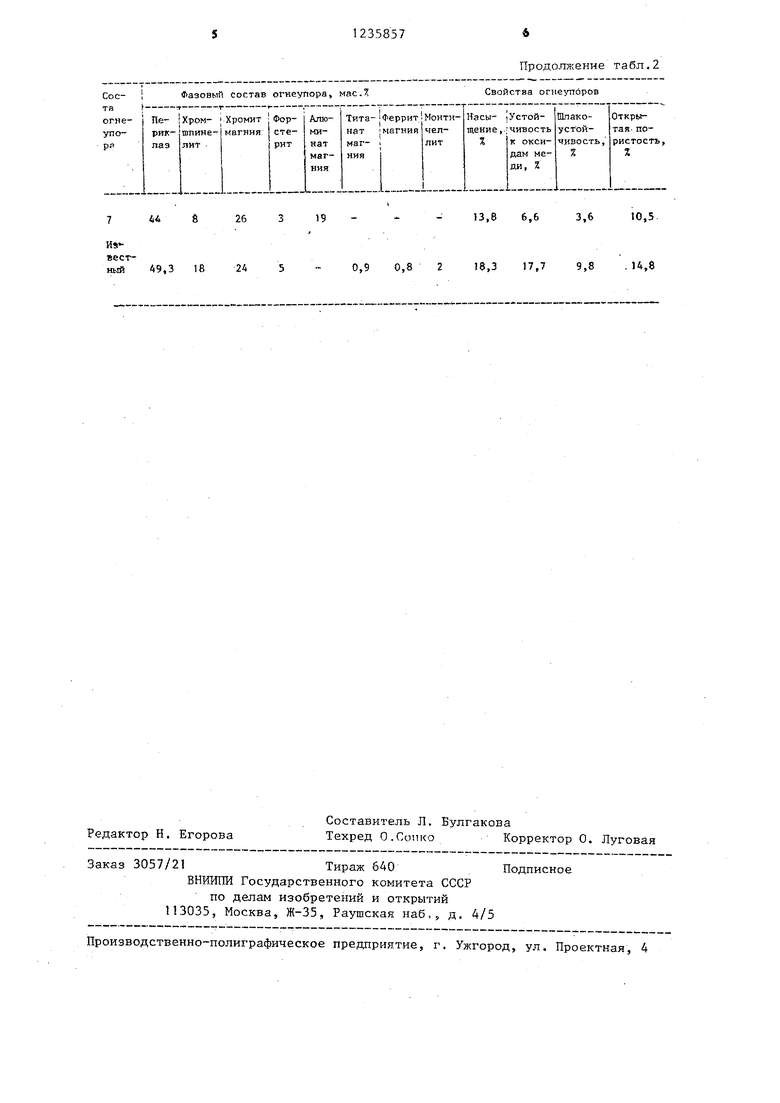

Составы шихт приведены в табл. 1, фазовый состав и свойства огнеупоров - в табл. 2.

Для изготовления изделий используют магнезиальньш, шпинелидсодержа358572

щие материалы в весовых соотношениях, обеспе.чивагощих-фазовый состав предлагаемого огнеупора.

Исходные компоненты определенного

5 зернового состава с заданными соотношениями перемешивают 1-2 мин в смесительных бегунах. Увлажняют суль- фитно-дрозкжевой бражкой плотностью 1,21-1.,22 г/см, добавляют тонкомо10 лстую составляющую ,063 мм и массу перемешивают в течение 3-4 мин, после чего из нее прессуют изделия при давлении прессования 130 МПа, обжигают при 750420 0 с выдержкой

15 в течение 4 ч. Затем определяют шла- коустойчивость к коррозионному воздействие оксидов меди.

Б1лакоустойчивость предлагаемых и известных огнеупоров определяют

20 вращением образцов со скоростью

200 об/мин в течение 15 мин в расплаве железистосиликатного шлака, - имеющего температуру 1300 С. Затем вычисляют коэффициент разрушения

25 изделий шлаком путем отношение объема разрушенной шлаком части изделия к его исходному объему. Насыщение образцов оксидами меди определяют по

гружением образца в расплав оксидов при 1300 С в течение 15 мин. Насыщение определяют как отношение массы расплава оксидов, поглощенной образцом, к его первоначальной массе. Данный эксперимент позволяет оценивать степень проникновения оксидов меди в огнеупор, что косвенно характеризует стойкость,огнеупоров в условиях службы.

Устойчивость к коррозионному воздействию оксидов меди определяют согласно описанной методике враще- нием в расплаве оксидов меди образцов, предварительно нacьш eнныx при температуре 1300 С в течение 15мин оксидами меди.

Как видно нз данных табл . 2, предлагаемые огнеупоры имеют значительно лучшие показатели по пшакоустойчи- вости (примерно в 2 раза) и устойчивости к оксидам меди примерно в 2 раза по сравнению сизвестными огнеупорами. Применение предлагаемых огнеупоров позволит увеличить стойкость футеровок и продолжительность кампаний тепловых агрегатов, интенсифицировать технологические процессы в печах цветной и черной металлургии, сократить расход огнеупорных изделий и затраты на ремонты.

Известный . 20

Соста

огиеупора

54

25

Таблица 2

СосФазовьЛ Состав огнеупора, нас.5

7

i

26

19

49,3

18

24

Редактор Н. Егорова

Составитель Л. Булгакова

Техред О.СопкоКорректор 0. Луговая

Заказ 3057/21Тираж 640

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.2

Свойства огнезлторов

13,8 6,6

3,6

10,5

0,9 0,8

18,3 17,7

9,8

.14,8

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| Хромитопериклазовый огнеупор | 2016 |

|

RU2634140C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2371422C1 |

| Магнезиальношпиндельный огнеупор | 1985 |

|

SU1268550A1 |

| Магнезиально-шпинелидный огнеупор | 1986 |

|

SU1330114A1 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| Магнезиально-силикатный огнеупор | 1985 |

|

SU1266122A1 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2712870C2 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| Огнеупорная масса | 1979 |

|

SU814972A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1979 |

|

SU925915A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-06-07—Публикация

1985-01-04—Подача