.. 1

Г Изобретение относится к металлур- , а конкретно к разработке жаропрочных и абразивостойких чугунов, работающих в условиях }зысоких температур и воздействия абразивной среды, Которые, например, могут применять- 4я для отливки сменных деталей (на- j ecHbie цепи-теплообменники, кронштей- 1)ы для цепей и т.п.) врвщающихся це- ентообжигательньк печей.

Цель изобретения - повышение жа- йопрочности и абразивной стойкости

г УГуна.

i.fl

4096742

Марганец в пределах 4-6% обеспечивает стабилизацию остаточного аус- тенита. При содержании марганца менее 4% не обеспечивается получение матрицы, состоящей из одного аустенита, в ней содержатся продукты эвтектоид- ного превращения аустенита. Увеличение разнородности структуры сплава приводит к снижению стойкости детали при термоциклических нагрузках. При содержании марганца свьше 6% не наблюдается значительньк изменений в микроструктуре чугуна, а лишь приво10

Предложенный чугун содержит, мас. Дит к снижению механических свойств.

Углерод

Кремний

Марганец

Хром

Титан

Медь

Алюминий

Магний

РЗМ Железо

2,4-3,0

0,4-1,5.

4,0-6,0

26-29

0,1-0,3

0,5-1,0

1,0-2,5

0,01-0,05

0,04-0,10

Остальное

20

Предложенная концентрация хрома обусловлена тем, что при наличии ос- тальньк компонентов сплава, она обеспечивает образование легированной хромом матрицы повышенной микротвер- дости и хромистокарбидной эвтектики на базе гексагональных карбидов хрома (Сг, Fe)7C5, высокой микротвердости. Содержание карбидов хрома в структу- 25 ре составляет 30-35%. Наличие аусте- нитной матрицы обуславливает высокую длительную жаропрочность при и нагрузке на изделие 20-30 МПа (например, звено цепи), а наличие хромистокарбидной эвтектики обеспечивает их высокую абразивостойкость при воздействии раскаленной пыли и клинкера, уносимых из цементообжигательной печи. При содержании хрома ниже 26% наблюдается снижение жаропрочности и абрази&остойкости из-за укрупнения и снижения количества карбидов хрома. Увеличение содержания хрома белене 29% приводит к образованию кубического карбида хрома Cr/js s который увеличивает неоднородность микроструктуры, что снижает стойкость чугуна к термоциклическим нагрузкам.

30

35

I Предлагаемое содержание компонентов в составе чугуна определяется следующим.

Углерод оказывает сильное влияние на количество и тип карбидной азы. В данном интервале концентраций обеспечивается достаточное колиество высокотвердой карбидной фазы на основе карбидов (Сг, Fe)-,Cj, обес- ёчивающей повьпиенную износостойкость звеньев навесных цепей цементообжи- овых печей. При содержании углерода ниже 2,4% снижаются технологические войства чугуна и количество карби- 6в. При содержании углерода в сплаве . более 3,0% наблюдается выделение круп- заэвтектических карбидов ч|еской формы.

Присадка в сплав кремния в указан- BJOM диапазоне концентраций способствует образованию эвтектики на базе г:ексагонального карбида хрома (Сг, Fie)iC3, а также используется для ре- г1улирования степени эвтектичности чу- , которая предопределяет его ли- в|ейные свойства и структуру. При со- ержании кремния менее 0,4% литейные с|войства сплава снижаются, и увели- ч|ивается склонность к образованию у1садочных дефектов. Увеличение содер- |ания кремния свыше 1,5% приводит к Появлению крупнокристаллической С|труктуры, что снижает прочностные Ьвойства сплавов.

25

45

50

55

0

0

5

.

Предложенная концентрация хрома обусловлена тем, что при наличии ос- тальньк компонентов сплава, она обеспечивает образование легированной хромом матрицы повышенной микротвер- дости и хромистокарбидной эвтектики на базе гексагональных карбидов хрома (Сг, Fe)7C5, высокой микротвердости. Содержание карбидов хрома в структу- 5 ре составляет 30-35%. Наличие аусте- нитной матрицы обуславливает высокую длительную жаропрочность при и нагрузке на изделие 20-30 МПа (например, звено цепи), а наличие хромистокарбидной эвтектики обеспечивает их высокую абразивостойкость при воздействии раскаленной пыли и клинкера, уносимых из цементообжигательной печи. При содержании хрома ниже 26% наблюдается снижение жаропрочности и абрази&остойкости из-за укрупнения и снижения количества карбидов хрома. Увеличение содержания хрома белене 29% приводит к образованию кубического карбида хрома Cr/js s который увеличивает неоднородность микроструктуры, что снижает стойкость чугуна к термоциклическим нагрузкам.

Титан, имея высокое химическое сродство к газам, образует в жидком чугуне нитриды, карбонитриды и окислы, являняциеся дополнительными центрами кристаллизации, которые способствуют получению мелкозернистой структуры, что сопровождается увеличением жаропрочности отливки. Благодаря высокой микротвердости нитриды и карбонитриды увеличивают износостойкость чугуна. Кроме того, титан, связывая растворенный в расплаве азот, устраняет возможность образования азотистой пористости. При содержании титана менее 0,1% он в основном связан в нитриды титана, а карбонитриды

5

0

5

отсутствуют. Это приводит к снижению износостойкости чугуна. При применении концентрации титана более 0,3% карбонитрнцы титана располагаются по границам аустенитных зерен, что снижает прочностные свойства сплава.

Медь в указанных концентрациях, располагаясь равномерно по всему объему отливки, способствует увеличению теплопроводности чугуна,лчто увеличивает его стойкость к термощкличес- ким нагрузкам и уменьшает склонность к образованию трещин в процессе работы при высоких температурах Кроме того, медь в пределах 0,5-1,0% увеличивает жаростойкость, так как увеличивается сцепление окалины с ным металлом, и создает окислы, обладающие защитными от высокотемператур- ной среды свойствами. Снижение содержания меди ниже 0,5% не оказывает заметного влияния на свойства чугуна при высоких температурах. Присадка меди более 1,0% при кристаллизации отливки в песчано-глинистых формах при аустенитном превращении способствует образованию в чугуне перлита, что снижает длительную жаропрочность чугуна„

При содержании хрома свьше 26% может возникнуть сигма фаза - очень твердое, хрупкое и немагнитное соединение, выделение которого сопровождается резким увеличением объема, а следовательно, и внутренних напряжений. Алюминий в указанных концентрациях сильно снижает тенденцию образования сигма фазы в чугуне предлагаемого химического состава, что приводит к увеличению жаропрочности сплава . Присутствие алюминия в чугуне ниже 1,0% не оказывает существенного влияния на дестабилизацию сигма фазы. При содержании алюминия свьше 2,5% в тонкостенных отливках (типа звеньев цепей) из чугуна с содержанием хрома 26-29%. наблюдается падение прочностных и пластических свойств.

Магний в пределах 0,01-0,05%,рас- кисляя жидкий чугун, уменьшает расход легирующих элементов и РЗМ, а также предотвращает образование окислов хрома, титана, которые в виде плен ухудшают жидкотекучесть чугуна. Кроме того, десульфируется чугун, обеспечивая повышенную чистоту чугуна от сульфодов, железа, которые снижают механические свойства и термостой

0

5

5

о

Q

кость При содержании магния 0,01% ке обеспечивается достаточная степень раскисления и десульфурацня чугуна. Увеличение содержания магния более 0,05% приводит к снижению сте« пени его усвоения без увеличения степени десульфурации и раскисления.

Редкоземельные металлы (в виде лантан-церий-иттриевой лигатуры) в копичестве. 0,04-0,1% присаживают в чугун с целью его модифицирования. Образовавшиеся в расплаве неметаллические включения являются дополнительными центрамгг кристаллизации, что приводит к значительноку измельчению структурных составляющих чугуна и по- вьшзению его прочностных свойств. Кроме того, присутствие РЗМ в чугуне увеличивает его жаростойкость в ре зультате образования продуктов соединений с кислородом, стойких к высокотемпературной среде. При содержании в сплаве менее 0,04% РЗМ не происходит должного эффекта модифицирования в результате расхода первых порций модификаторов на взаимодействие с поверхностно-активными веществами в расгшаве. Содержание РЗМ более 0,1% приводит к значительному расходу модификаторов, что удорожает сплав и, креме того, наблкдается эффект перемодифицирования расплава. Это приводит к загрязнению чугуна крупными неметаллическими включениями, значительно снижающими его механические свойства.

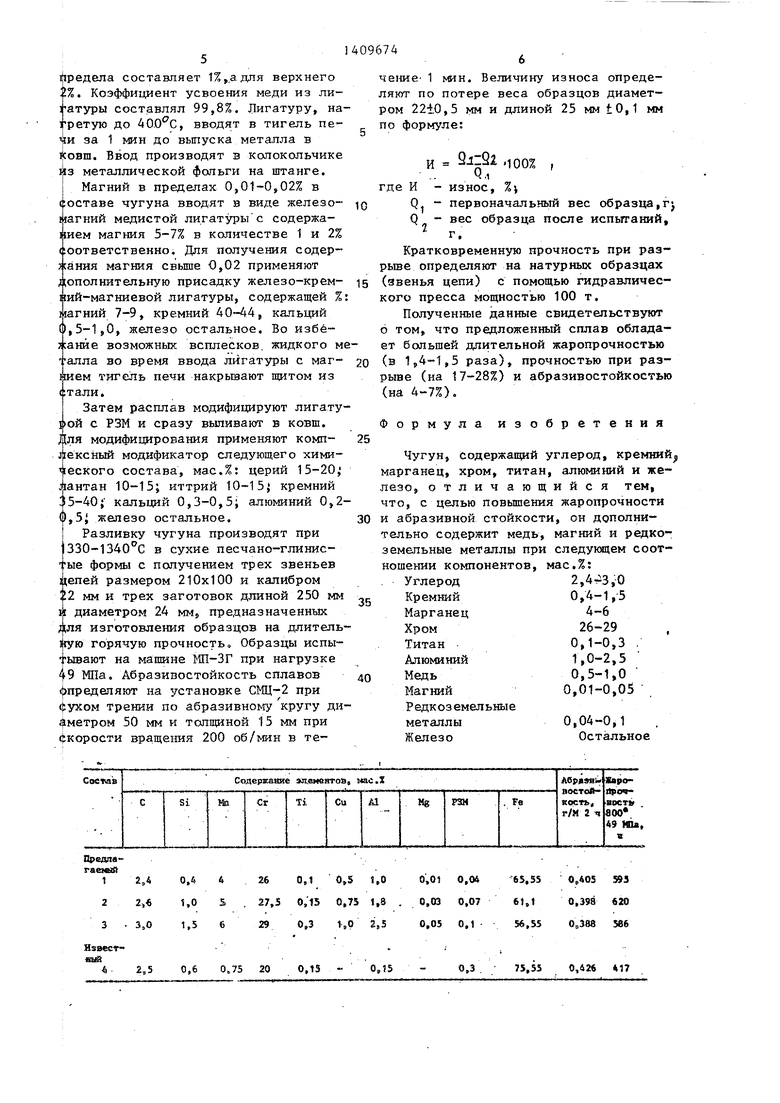

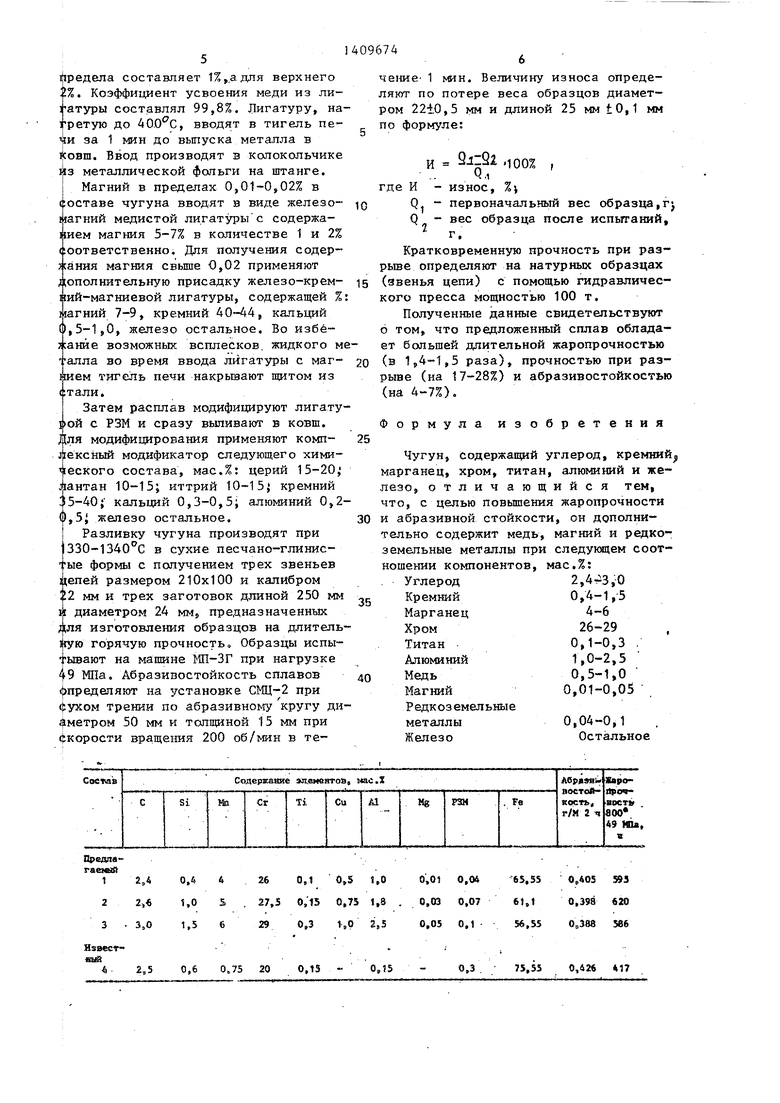

Пример . Чугун выплавляют в индук151онной печи ИСТ - 0,06 с кислой 0 футеровкой. Для получения чугуна предлагаемого состава приготовлены три смеси ингредиентов. Химический (гостав и результаты испытаний приведены в таблице.

В приготовленных составах содержание химических элементов было на нижнем пределе (состав 1), среднем содержании (состав 2) и верхнем пределе (состав 3), Одновременно выплавляют сплав с средним содержанием химических элементов известного состава (плавка 4). Каждую смесь сплавляют отдельно. Расплав перегревают до 1450- .

Медь в состав чугуна присаживают ; в виде железо-магний-медистой лигатуры следующего химического состава, мас.%, магний 5-7; медь 5J железо остальное.Расход лигатуры для нижнего

0

5

5

5

йредела составляет 1%,.адля верхнего . Коэффициент усвоения меди из ли- атуры составлял 99,8%. Лигатуру, нагретую до АО., вводят в тигель печи за 1 мин до выпуска металла в ijcoBm. Ввод производят в колокольчике ijis металлической фольги на штанге.

Магний в пределах 0,01-0,02% в составе чугуна вводят в виде железо- магний медистой лигатуры с содержанием магния 5-7% в количестве 1 и 2% «юответственно. Для получения содер- кания магния свьше 0,02 применяют дополнительную присадку железо-крем- НИИ-магниевой лигатуры, содержащей %: нагний 7-9, кремний 40-44, кальций 0,5-1,0, железо остальное. Во избё- ясанйе возможных всплесков, жидкого металла во время ввода лигатуры с маг- 1гием тигель печи накрьюают щитом из стали.

Затем расплав модифицируют лигатурой с РЗМ и сразу выливают в ковш. Для модифицирования применяют комп- ; ексный модификатор следующего хими- пеского состава, мас.%: церий 15-20 лантан 10-15; иттрий 10-15{ кремний 15-40; кальций 0,3-0, 5 j алюминий 0,2- 0,5i железо остальное.

Разливку чугуна производят при 330-1340 С в сухие песчано-глинис- тые формы с ползгчением трех звеньев цепей размером 210x100 и калибром .12 мм и трех заготовок длиной 250 мм и диаметром 24 мм предназначенных для изготовления образцов на длительную горячую прочность. Образцы испытывают на машине Ш-ЗГ при нагрузке МПа, Абразивостойкость сплавов

(|зпредвляют на установке СМЦ-2 при фухом трении по aбpaзивнo 5y кругу ди- метром 50 мм и толщиной 15 мм при фкорости вращения 200 об/мин в течение 1 . Величину износа определяют по потере веса образцов диаметром 2210,5 мм и длиной 25 мм t0,1 мм по формуле:

И

.100% ,

.-Ч.1

где И - износ, %i

Q - первоначальный вес образца,r Q - вес образца после испытаний,

г-

Кратковременную прочность при раз- рьте определяют на натурных образцах (звенья цепи) с помощью гидравлического пресса мощностью 100 т.

Полученные данные свидетельствуют 6 том, что предложенный сплав обладает большей длительной жаропрочностью (в 1,4-1,5 раза), прочностью при раз- рьше (на 17-28%) и абразивостойкостью (на 4-7%).

Формула изобретения

Чугун, содержащий углерод, кремний марганец, хром, титан, алюминий и железо, отличающийся тем, что, с целью повышения жаропрочности и абразивной стойкости, он дополнительно содержит медь, магний и редкоземельные металлы при следуняцем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Титан

Алюминий

Медь

Магний

Р едк оземельные

металлы

Железо

2,,0

0,4-1,5

4-6

26-29

0,1-0,3 .

1,0-2,5

0,5-1,0

0,01-0,05

0,04-0,1 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1560607A1 |

| Чугун | 1986 |

|

SU1359329A1 |

| Чугун | 1988 |

|

SU1571096A1 |

| Чугун | 1988 |

|

SU1611971A1 |

| Чугун | 1987 |

|

SU1468958A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Чугун | 1990 |

|

SU1749291A1 |

| Чугун и способ его получения | 1988 |

|

SU1553568A1 |

| Чугун для мелющих тел | 1984 |

|

SU1227708A1 |

| Чугун | 1988 |

|

SU1611972A1 |

Изобретение относится к области изыскания жаропрочных и абразивостойких чугунов, работакищпс в условиях вы- высоких температур и воздействия абразивной среды. Целью изобретения является повышение жаропрочности и абразивной стойкости чугуна. Предложенный чугун содержит компоненты в следующем соотношении, мас. углерод 2,4-3,Oj кремний 0,4-1,5$ марганец 4-6J хром 26-29J титан 0,1-0,3} медь 0,5-1,0; алюминий 1,0-2,5; магний 0,01-0,05; РЗМ 0,04-0,10, железо остальное. Предложенный чугун имеет более высокие (по сравнению с известньтм) абразивную сто йкость 0,388-0,405 и жаропрочность (при 800 С ) , 586-620 ч. 1 табл.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ постройки судов из предварительно напряженного железобетона | 1958 |

|

SU124326A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-15—Публикация

1986-07-10—Подача