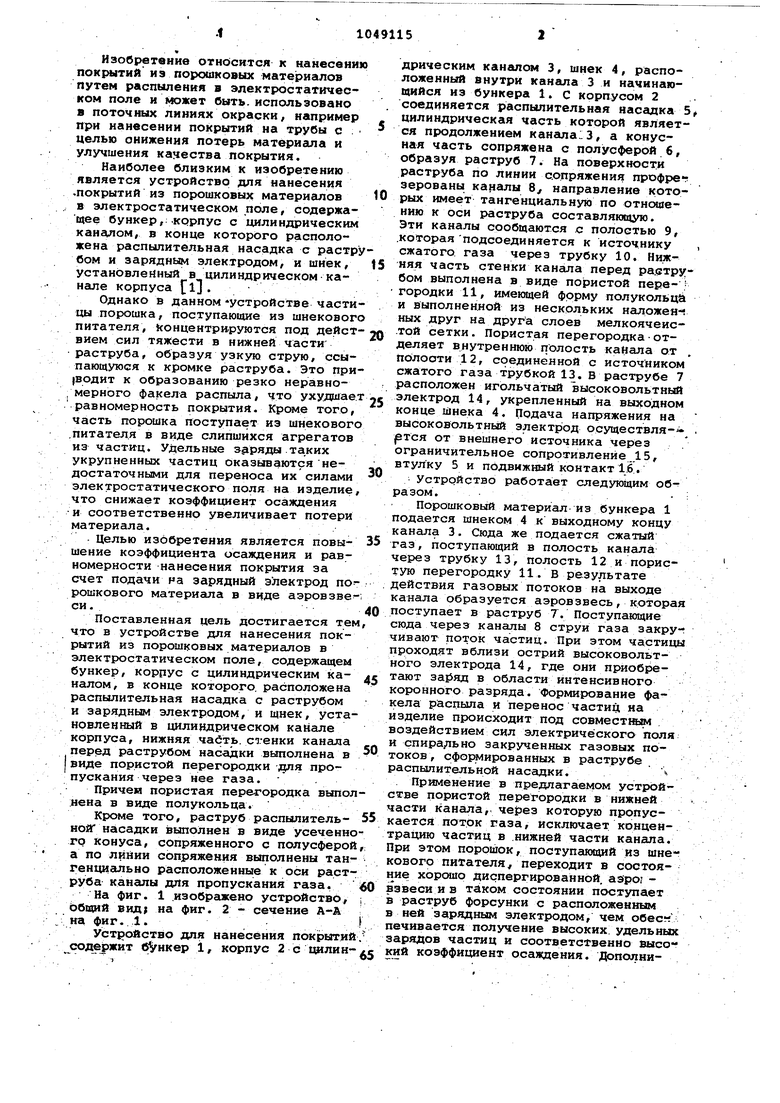

Изобретение относится к нанесению покрытий из порошковых материалов путем распыления в электростатичес ком поле и может быть, использовано в поточных линиях окраски, например при нанесении покрытий на трубы с ; целью онижения потерь материала и улучшения качества покрытия. Наиболее близким к изобретению является устройство для нанесения .покрытий из порошковых материгшов в электростатическом поле, содержащее бункер, -корпус с цилиндрическим каналом, в конце которого расположена распылительная насадка с растру бом и зарядным электродом, и шнек, установленный в цилиндрическом канале корпуса fll. Однако в данном-устройстве частицы порошка, поступающие из шнекового питателя, концентрируются под деиствием сил тяжести в нижней части раструба, образуя узкую струю, ссыпающуюся к кромке раструба. Это при(водит к образованию резко неравно, мерного факела распыла, что ухудшае. равномерность покрытия. Кроме того, часть порошка поступает из шнекового .питателя в виде слипшихся агрегатов из частиц. Удельные заряды укрупненных частиц Оказываются недостаточными для переноса их силаичи электростатического поля на изделие что снижает коэффициент осаждения и соответственно увеличивает потери материала. Целью изобретения является повышение коэффициента осаждения и равномерности нанесения покрытия за счет подачи на зарядный электрод по рошкового материала в виде аэровзве си. Поставленная цель достигается тем что в устройстве для нанесения покрытий из порошковых материалов в электростатическом поле, содержащем бункер, КОРПУС с цилиндрическим каналом, в конце которого, расположена распылительная насадка с раструбом и зарядным электродом, и шнек, уста новленный в далиндрическом канале корпуса, нижняя чабть. ст-енки канала перед раструбом насадки выполнена в I виде пористой перегородки -fSfifi пропускания через нее газа. Причем пористая перегородка выпол :нена в виде полукольца. Кроме того, раструб распылительнойГ насадки выполнен в виде усеченн го Конуса, сопряженного с полусферо а по линии сопряжения выполнены тан генциально расположенные к оси раст руба каналы для пропускания газа. На фиг. 1 .изображено устройство, Ьбщий вид; на фиг. 2 - сечение А-А / на фиг. 1. Устройство для нанесения покрыти содержит eVHKep 1, корпус 2 с иенлин дрическим кангшом 3, шнек 4, расположенный внутри канала 3 и начинающийся из бункера 1. с корпусом 2 соединяется распылительная насадка 5 цилиндрическая часть которой является продолжением канала.3, а конусная часть сопряжена с полусферой б, образуя раструб 7. На поверхности раструба по линии сопряжения профре-г зерованы каналы 8 направление которых имеет тангенциальную по отнсяяению к оси раструба составляющую. Эти каналы сообщаются с полостью 9, .которая подсоединяется к источнику , сжатого газа через трубку 10. Ни.жняя часть стенки канала перед раструбом выполнена в виде пористой пере-J городки 11, имеклдей форму полукольца и выполненной из нескольких наложена ных друг на друга слоев мелкоячеистой сетки. Пористая перегородкаотделяет внутреннюю полость канала от . полости 12, соединенной с источником сжатого газа трубкой 13. В раструбе 7 расположен игольчатый высоковольтный электрод 14, укрепленный на выходном конце шнека 4. Подача напряжения на высоковольтный электрод осуществля- . ртся от внешнего источника через ограничительное сопротивление 15, втулку 5 и подвижный контакт 16. Устройство работает следующим образом. : Порошковый материал- из бункера 1 подается шнеком 4 к выходному концу канала 3, Сюда же подается сжатый газ, поступающий в полость канала через трубку 13, полость 12 и пористую перегородку 11. В результате действия газовых потоков на выходе канала образуется аэровзвесь, которая поступает в раструб 7. Поступающие сюда через каналы 8 струи газа закручивают поток частиц. При этом частицы проходят вблизи острий высоковольтного электрода 14, где они приобретают в области интенсивного коронного разряда. Формирование факела распыла и перенос частиц на изделие происходит под совместим воздействием сил электрического поля и спирально закрученных газовых потоков , сформированных в раструбе распылительной насадки. Применение в предлагаемом устройстве пористой перегородки в нижней части канала, через которую пропускается поток газа. Исключает концентрацию частиц в .нижней части канала. При этом порошок, поступающий из шнекового питателя , переходит в состояние хорсмио диспергированной, аэро; взвеси и в таком состоянии поступает в раструб форсунки с расположенным в ней зарядным электродом, чем обеспечивается получение высоких удельных зарядов частиц и соответственно высокий коэффициент осаждения. Дополнительная закрутка потока аэровзвеси при помощи каналов, расположенных в раструбе распыляющей форсунки, наряду с выбранной формой раструба позволяет получить равномерно запол Hieнный факел распыла конической фор мы, чем достигается равномерность формируемого покрытия.. f . . Такое выполнение устройства обес печивает как удобство и точность регулирования производительности/ присущие устройствам с шнековой под чей материгша,так и- получение хорошо диспергированного равномерно заполненного факела распыла, не уст пающегр устройствам, основанным на пневмоподаче. При этом скорость движения газовьос потоков и частиц материсша в области коронного разря да значительно ниже, чем в распылит .лях с пневматической подачей, что обусловлено меньшим расходом газа, необходимого для образования аэровзвесй по сравнению с расходом,Hebe ходиким для пневкЬтранспорта материала. Тем самым обеспечиваются оптимальные условия для зарядки частиц материала и исключается их унос с поверхности изделия. Устройство применялось для нане- сения покрытия из порсяаковых эпоксид ных красок на трубы большого диаметра. При производительности устройства до 350 г/мин и напряжении на электроде 60-70 кВ эффективность осаждения материала на поверхности трубы составляет 90 - 95%. Расход газа, подаваемого через пористую перегородку, составляет 5 м ч, каналы форсунки 7 м ч. Снижение в 3,5 раза разброса толщины покрытия, а также уменьшение безвозвратных потерь материала за счет высокого коэффициента осаждения позволяет снизить расход краски на 2,5 кг в расчете на 1 т труб диаметром 1020 мм. При этом улучшаются ciнитарно-гигиеническйе условия работы обслуживающего персонала и практически полностью исключаются выбросы токсичной порошковой-эпоксидной, краски в помещение цеха и в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛИРУЮЩЕГО ПОКРЫТИЯ | 2012 |

|

RU2486966C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| Устройство для распыления люминофоров в электростатическом поле | 1972 |

|

SU444266A1 |

| Распылитель для электростатического нанесения порошковых покрытий | 1979 |

|

SU858933A2 |

| Распылитель для электростатического нанесения порошковых покрытий | 1975 |

|

SU579026A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2631215C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2146563C1 |

| Устройство для нанесения покрытий из дисперсных полимерных материалов | 1982 |

|

SU1053888A1 |

| ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ ЭЛЕКТРОСТАТИЧЕСКИЙ ДЛЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2115487C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОВОЗВРАЩАЮЩЕГО ПОКРЫТИЯ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МИКРОСФЕРИЧЕСКИХ СВЕТОВОЗВРАЩАЮЩИХ ЧАСТИЦ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 2011 |

|

RU2481647C1 |

1. УСТЮЙСТЮ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ, содержащее : бункер, корпус с цилиндрическим кана лом; в конце которого расположена распыляющая насадка с раструбом и зарядным электродом, и шнек, установI ленный в цилиндрическом канапе корпуса, о т л и ч а ю ще е с я тем, что. сцелью повышения коэффициента осаждения и равномерности нанесения покрытия за-счет подачи на зарядный I электрод порошкового материала в виде аэровзвеси, нижняя часть стенки канала перед раструбом насадки выполнена в виде пористой перегородки для пропускания через нее газа, 2.Устройство ПОП.1, о ТЛ и чающееся тем, что пористая перегородка выполнена в виде полукольца,. 3.Устройство пр п. 1, от л ичающееся тем, что раструб распылительной насадки выполнен в виде усеченного конуса, сопряженного с полусферой, а по линии сопряжения выполнены тангенциально распо(Л ложенные к оси раструба каналы для пропускайия газа. со ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ОБРАЗОВАНИЯ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 0 |

|

SU220775A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-10-23—Публикация

1982-01-04—Подача