Изоб кэгзпие спшсятся к способа пучения суперфосфата; обогащенного микроэлементами, соцврх.ащего вопораст--. воримые формы различных микроссзц Кении, необходимых для растений.

Известен способ получения микро- элементного суперфосфата5 соцержаще. j необходимый для растений молибден, заключающийся в следующем: .;ч;.оз сырье разлагают отработанной серной кислотой, в которую вводят молибден- содержащий- раствор в соотношении Is4,5-5|5, а в качестве молибаенсо держащего раствора используют отхо дь электроламповых производств ClJНедостатком известного способа является то, что готовый продукт со- держит только один питательный мш-сра элемент - молибден и степень разло жения сырья не превышает 94%.

Известен способ получения гранулированного суперфосс)ата, обогащенного , микроэлементами (марганцем, цинком, бором и ар.), где микроэлемепгосоцер -жащее вешество вводят в смеси с нейтрализующей no6aBJcoE с последующим гранулированием и :;утииоУ процул-ста C2j,

Недостатками известного способа являются;

возможность использования его толь ко для получения гранулированного супер фосфата, доля которого в производстве суперфосфата составляет всего 30%j

соли микроэлементов в процессе высО Котемпературной сушки переходят в воцоне рас творимую, трудно усвояемую форму

введение ми1 ;роэпементов в суперфоо-- фат на стадии нейтрализации способству, ет неравномерному распределению их в продукте. I.

Наиболее близким по технической

сущности и достигаемому результату к предлагаемому является способ получе. .ния суперфосфата, обогащенного микроэлементами, где фосфатное сырье раз лагают вначале серной кислотой, взятой J3 количестве от общего коли чества кислоты, необходимой для разло --. жения, а остальное в виде сернокислот ного раствора, содержащего 4-6% супы фата ванадия (концентраяия пятиокиси . ванадия 1,27-1,87%), 2,3-5% сульфата марганца(концентрйцйя марганца 0,9 1,8%), вводят через 15-25 мин после начала разложения. При этом коэф(})ици- |внт разложения сырья составляет 95Д™ 96,7%. На разложение фосфатного сы

рья и на получение растворов микродобавок расходуется серная кислота. Срок вызревания продукта составляет 15 сутСз}. Недостатком известного способа является повышенный расход серной кисло- ть, недостаточно высокая степень разложения фосфатного сырья и сравнительно длительный срок вызревания готового продукта,

Целью изобретения является снижение расхода серной кислоты и повышение степени разложения фосфатного сырья при одновременной интенсификации процесса за счет сокращения сроков вызревания

- продукта.

Поставленная цель достигается тем, что согласно способу получения суперфосфата, обогащенного микроэлементами, включающему разложение фосфатного сырья

серной,кислотой, последующее введение кислотных растворов микроэлементов и вызревание продукта, где в качестве кислотных растворов используют растворы марганецсодержащего, бо х;одержащего и

молибденосодержащего соединения в кремнефтористоводородной кислоте концентрацией 5-12%,

Кроме того, содержание бора в растфоре 0,6-О,75.%, содержание молибде0 на в растворе 0,4 - 0,5%, содержание марганца в растворе 3,8 - 5,9%, использование в качестве борсодержашего соединения - борной кислоты, содеркащей 99,6% , использование в качестве

5 молибденсодержащего соединения - отхо- дов электролампового производства, содержащих 5-8% молибдена.

л

Пример 1.В фарфоровый стакан емкостью 600 мл наливают 53 мл 75%-ной серной кислоты (что составляет 95% от общего количества кислоты, необходимого для разложения апатита), нагревают до 55 С,- постепенно высыпают 100 г апатитового концентрата, 1,7 г борной кислоты, содержащей 99,6% НзВО, 2,9 г молибденсО держащего порошка, содержащего 5% Мо, отход электролампового производства и 13) , марганцевого шлама со ;тава:

0 Мп общ. 5,9 - 35,2; Мп в/р 2,0-3,78; Мл 1,69-0,14; М.п 1,69-28,7; влага 25,1 - 4О,6, растворяют в 30 мл 5°/о-ной кремнефтористоводороцной кислоты при 55°С в течение 15 мин. Полу5 ченный раствор, содержащий 0,6% В;

0,4% Мо; 3,8 Мп при тщательном перемешивйнии вводят в реакционную массу чеоеэ 2О мин после введения апатитового концентрата. Полученную массу перемешивают еще 5-8 мин. и фарфоровый стакан с суперфосфатной массой помешают в термостат в котором поццерживают температуру 11О-115°С, на 2 ч. Затем продукт извлекают из термостата и охлаждают. Полученный продукт содержал (после 13суточного вызревания), мае.%; : PjO 19,65; PgOy в р.. 18.7; , влага 8,2; В 0,152} Мо 0,110;

МП 1,09; .зл-97.2.

Пример 2 . Опыт проводился аналогично примеру 1. Полученный продукт (после 12 суточного вызревания) содержит, мас,%: Р2%усв в. p. 18,45; PgOj- cBof 5,8j влага 7,7; В 0,197; Mo 0,132; Mn 1,54

Пример 3 . Опыт проводился аналогично примеру 1. Полученный продукт (после 12 суточного вызревания) содержит, мас.%: P2 -5vce 19t4} 0.р. 8,5; P20fceo6 5.6; влаге 7,5; В 0,246} MQ 0,156; Мп 1,92.

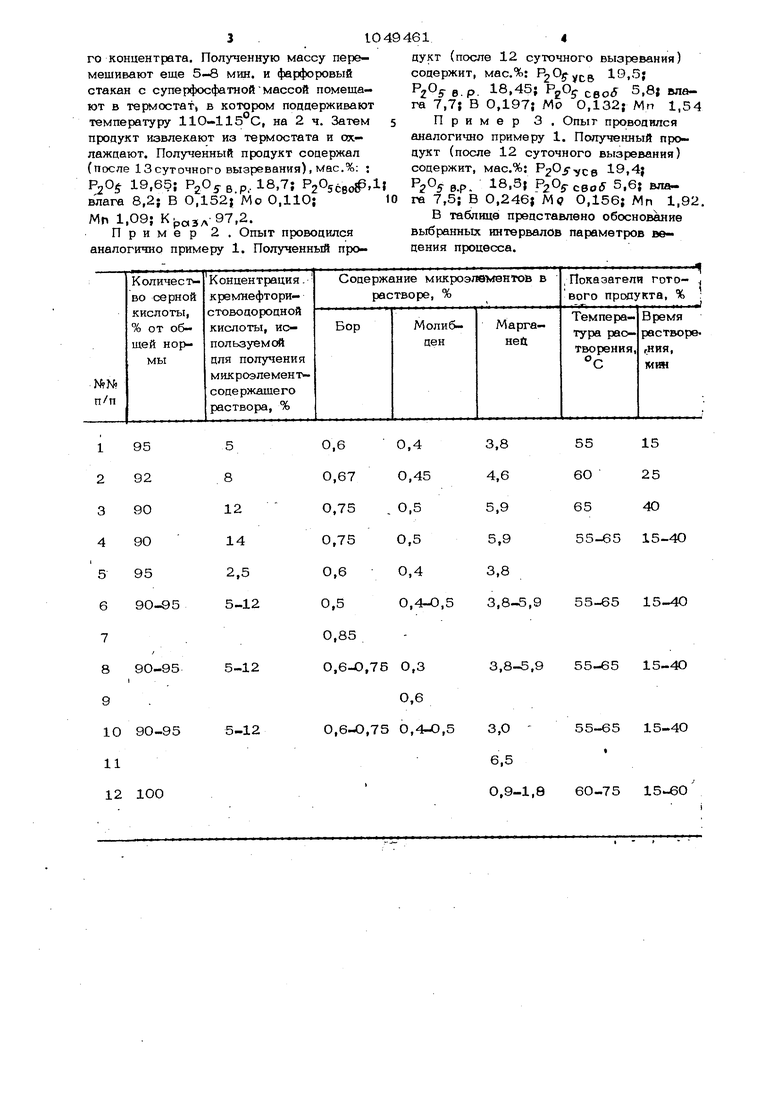

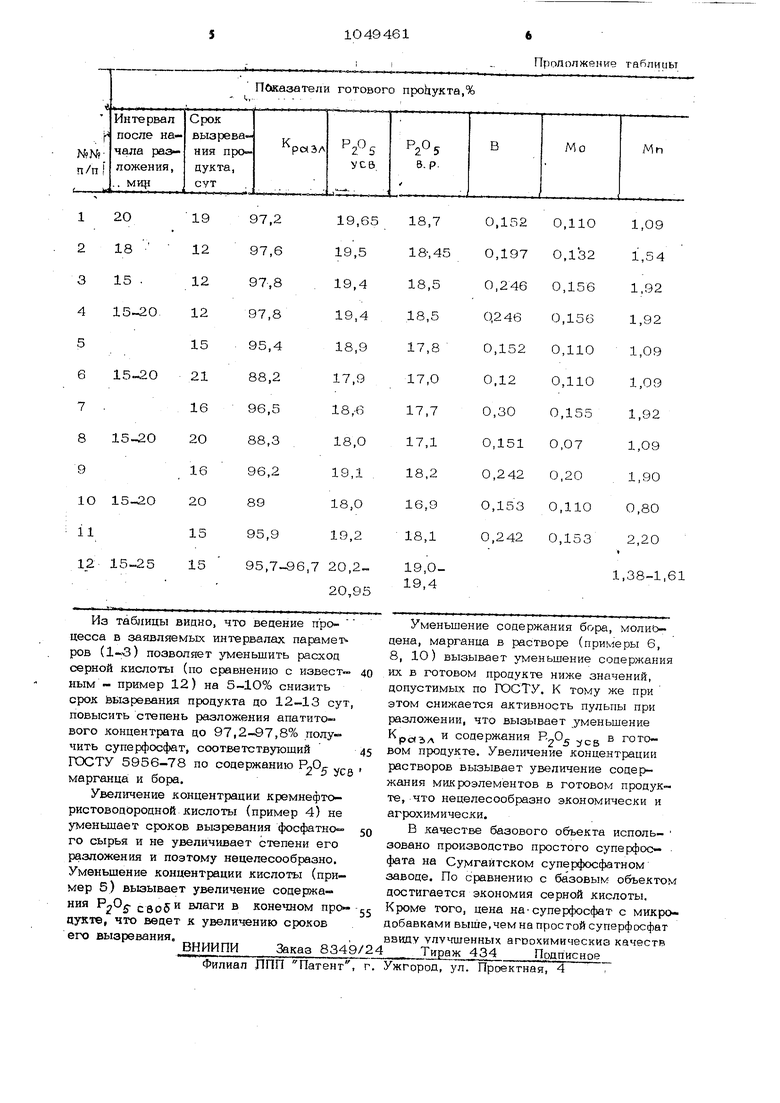

В таблице представлено обоснование выбранных интервалов параметров ведения процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения марганецсодержащего гранулированного суперфосфата | 1986 |

|

SU1444325A1 |

| Способ получения суперфосфата, обогащенного микроэлементами | 1981 |

|

SU975697A1 |

| Способ получения микроэлементногоСупЕРфОСфАТА | 1978 |

|

SU793962A1 |

| Способ получения суперфосфата | 1983 |

|

SU1131857A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 2005 |

|

RU2277521C1 |

| Способ получения суперфосфата | 1980 |

|

SU941333A1 |

| Способ получения суперфосфата | 1983 |

|

SU1117289A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2005 |

|

RU2277078C1 |

| Способ получения марганецсодержащего гранулированного суперфосфата | 1988 |

|

SU1699985A1 |

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1634656A1 |

1. СПОСОБ ПОЛУЧЕНИЯ СУПЕРФОСФАТА, обогащенного микроэлементами, включающий разложение фоофатного сырья серной кислотой, послеаук щее введение кислотных растворов микро- ; элементов и вызревание продукта, о т сличающийся тем, что, с целью уменьшения расхода серной кислоты и повышения степени разложения фосфатного сырья при одновременной интенсификации процесса за счет сокращения срока вызревания продукта, в качестве кислотных растворов используют растворы марганедсодержащего, борсодержащего и молибденсодержащего соединения в кремнефтористоводородной кислоте концентрацией 5-12%. 2.Способ по п. 1, отличающий с я тем, что борсодержащеё соединение растворяют в кремнефтористовоi дородной кислоте до содержания бора 0,6- 0,75%, марганецсодержащее соединение - (Л до содержания марганца 3,8-5,9%, молибденсодержащее соединение - до содержа- .кия молибдена 0,4-0,5%. 3.Способ по пп. 1 и2, отличающийся тем, что, в качестве борсодержащего соединения используют кислоту. 4.Способ по пп. 1 и 2, о т л и ч а 4 и и с я тем, что в качестве моСО 4 либденсодержащего соединения использу ют отходы электролампового производства, О5 содержащие 5-8% молибдена.

95

92

90

90

95

90-95

0,85 90-95

О,6-О,7Б О,3

5-12

I

5-12 0,6-0,75 0,4-0,5

90-95

100

3,8-5,955-6515-4О 0,6

3,О 55-6515-4О

6,5

0,9-1,860-7515-60

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения микроэлементногоСупЕРфОСфАТА | 1978 |

|

SU793962A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-10-23—Публикация

1982-10-29—Подача