Изобретение ОТНОСИТСЯ к способам получения суперфосфата, обогащенного микроэлементами, содержащего водо-: растворимые формы различных микросоединений, необходимых для растений.

Известен способ получения марганизированного гранулированного суперфосфата путем добавления к простому суперфосфату 10-15% марганцевого «онцентрата, содержащего 35-40% марганца 11

Недостаток этого способа заключается в том, что марганец находится в удобрении в виде нерастворимого в воде пиролюзита - двуокиси марганца МпОт. и конечная степень разложения апатита; в готовом продукте не превьвйает 85-88%.

Недостатком известных способов получения удобрений является то, что необходимые для растений полезные микроэлементы вносятся в удобрение на стадии грануляции и только в твердом виде, т.е. при получении гранулированных удобрений.

Если учесть, что почти 60-70% получаемого в настоящее время суперфосфата отправляется потребителям в порошкообразном виде, то народнохозяйственная эффективность от внед-. рения этих добавок невелика.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ получения суперфосфата, обогащенного микроэлементами, согласно которому, с целью равномерного распределения микродобавок в массе удобрения, исходные

10 соли микроэлементов, в частности соли марганца и ванадия, растворяют -Начале в кислоте (при получении простого суперфосфата - в серной кислоте), а затем разлагают полученным раствором фосфатное сырье 2.

В описании известного способа упоминается о возможности получения простого суперфосфата, однако не приводится подробного примера полу20чения. Воспроизводится экспериментально процесс получения простого суперфосфата по известном способу, т.е. получают раствор сульфатов марганца и вансщия в 35%-ной серной кислоте (концентрация MnS04 и (50) в растворе составляет при этом 0,082%). Фосфатное сырье обрабатырается этим раствором и массавызревает на складе. Полученный продукт

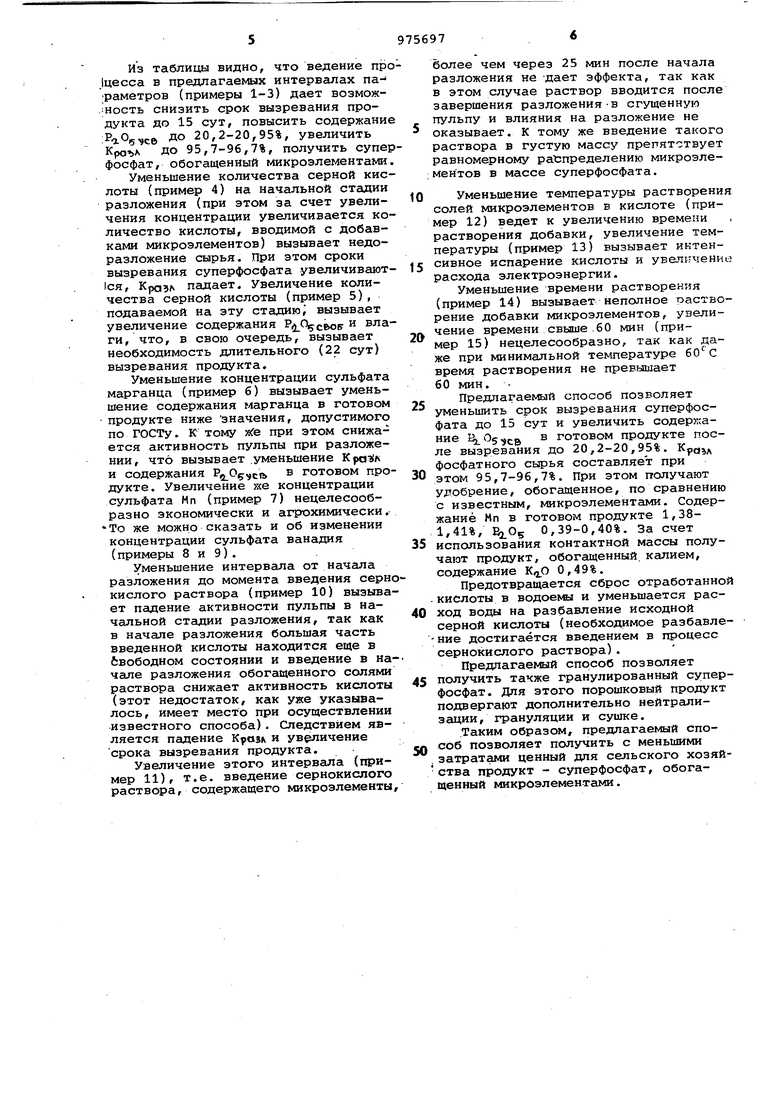

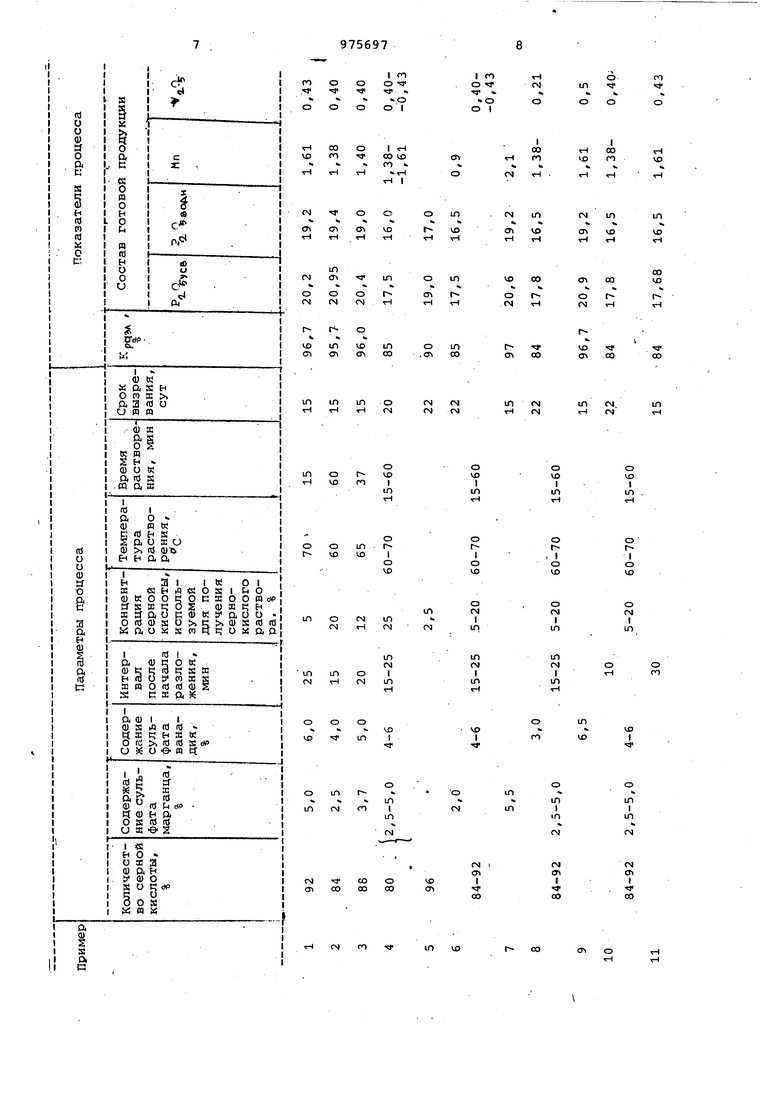

30 содержит пои этом 0,00328% Мп и 0,0077% , ,. фосфатного сырья не более 90%, содержание P ffVce превышает 19% (после складского вызревания продукта в течение 2530 сут). Содержание Мп в марганизированном суперфосфате по ГОСТу 5956-78 составляет 1-2%. Однако, если увеличить концентрацию солей микроэлементов в серной кислоте, то активность тако кислоты падает и при обработке этой кислотой фосфатного сырья Краг-л го уменьшается до 80%, содержание усе соответственно уменьшается До 18,7% (после складского вызревания продукта до 35 и более суток), Таким образом, известный способ не позволяет увеличить содержание микроэлементов в удобрении. Целью изобретения является сокращение срока вызревания продукта, уве личение в нем содержания марганца и ванадия. Поставленная цель достигается тем, что согласно способу получения суперфосфата, обогащенного микраэлементами, включающему разложение фосфатного сырья серной кислотой в присутствии солей марганца и ванадия с последующим вызреванием полученного продукта, разложение фосфатного сырь вначале серной кислотой, взято в количестве 84-92% от общего количества кислоты, необходимой для разложения, а остальное в виде сернокис лого раствора, содержащего 4-6%суль фата ванадия и 2,5-5% сульфата марганца, вводят через 15-25 мин после начала разложения. При этом для получения сернокислого раствора марганца и ванадия используют отработанную кислоту, концентрацией 5-20% , и растворение ведут при 60-70с в течение 15-60 мин. . Кроме того, в качестве соединений марганца для получения сернокислого раствора используют бедную марганцевую руду или марганцевый шлам. Причем в качестве соединения вана дия для получения сернокислого раствора используют отработанную контакт ную массу сернокислотного производства. Используют бедную марганцевую руду следующего состава, вес.%. фТУ 14-9-157-78 на марганцевую руду ГРК Чиатур-марганец): Не менее 15 Не более 35 Не более 15 Потери при прокаливании Не менее 22 или марганцевый шлам следующего сост тава, вес.%: 5,9-35,2 2,0-3,78 1,69-9,14 1,64-28,7 25,1-40,6 Отработанная контактная масса сернокислотного производства имеет следующий состав, вес.%: 10,21-20,40 25,98-26,24 2,78-2,92 40,84-41,17 10,27-10,75 8,32-8,52 Пример 1. В фарфоровый стакан емкостью 0,6 л наливают 62,2 мл 70%-ной серной кислоты, что составляет 92% от общего количества кислоты, необходимой для разложения сырья, нагревают до и постепенно высыпают 100 м.ч. апатитового концентрата. 6 г смеси марганцевого шлама (3 г) и отработанной контактной массы (3 г) разлагают 10 мл 5%-ной неупаренной отработанной серной кислотой при в течение 15 мин. Полученный раствор, содержащий 5% сульфата марганца и 6% сульфата ванадия, при тщательном перемешивании вводят в реакционную массу через 25 мин после введения апатитового концентрата. Полученную массу перемешивают еще 5-10 мин и стакан помещают в термостат., в котором поддерживают температуру 105-110°С на 2 ч. Затем продукт извлекают из термостата и охлаждают. Полученный продукт анализируют после 15 сут вызревания. Продукт содержит, вес.%: PlO ceoEoA /S Р2.05,,2; Ра.%еоАн 19,2; влага 7; Мп 1,61; 0,43. Крагл 96,7%. Пример 2. Опыт проводится аналогично примеру 1. В качестве источника микроэлементов.используют марганцевую руду и контактную массу (указанных составов) .- Полученный продукт (анализ через 15 сут) содержит, вес.%: P OsceoE %%VC6 20,95; Pj OsecAM влага 6,6; Мп 1,38; 0,40. Пример 3. Опыт проводится аналогично примеру 1. В качестве источника микроэлементов используют смесь сульфата марганца и сульфата ванадия квалификации г, которую разлагают 12%-ной серной кислотой квалификации г. Анализ полученного продукта проводится через 15 сут. Продукт содержит, вес.%: РлОс:- 6; . 20,4} Р,0 19,0; Мп V.ipy 0,407 В таблице представлено обоснование выбранных интервалов параметров ведения процесса.

Из таблицы видно, что ведение пр|цесса в предлагаемых интервгшах параметров (примеры 1-3) дает возмож.;Ность снизить срок вызревания продукта до 15 сут, повысить содержани i aOsvce Д° 20,2-20,95%, увеличить Кроъл ДО 95,7-96,7%, получить супефосфат, обогащенный микроэлементами

Уменьшение количества серной кислоты (пример 4) на начальной стадии разложения (при этом за счет увеличения концентрации увеличивается количество кислоты, вводимой с добавками микроэлементов) вызывает недоразложение сырья. При этом сроки вызревания суперфосфата увеличивают1ся, Кразл падает. Увеличение количества серной кислоты (пример 5), подаваемой на эту стадию вызывает увеличение содержания и влаги, что, в свою очередь, вызывает необходимость длительного (22 сут) вызревания продукта.

Уменьшение концентрации сульфата марганца (пример 6) вызывает уменьшение содержания марганца в готовом продукте ниже значения, допустимого по ГОСТу. К тому уКе при этом снижается активность пульпы при разложении, что вызывает .уменьшение (л и содержания готовом продукте. Увеличение же концентрации сульфата Мп (пример 7) нецелесообразно экономически и агрохимически. «То же можно сказать и об изменении концентрации сульфата ванадия (примеры 8 и 9).

Уменьшение интервала от начала разложения до момента введения сернокислого раствора (пример 10) вызывает падение активности пульпы в начальной стадии разложения, так как в начале разложения большая часть введенной кислоты находится еще в Ьвободном состоянии и введение в начале разложения обогащенного солями раствора снижает активность кислоты (этот недостаток, как уже указывалось, имеет место при осуществлении известного способа). Следствием является падение и увеличение срока вызревания продукта.

Увеличение этого интервала (пример 11), т.е. введение сернокислого раствора, содержащего микроэлементы.

более чем через 25 мин после начала разложения не -дает эффекта, так как в этом случае раствор вводится после завершения разложения-в сгущенную пульпу и влияния на разложение не оказывает. К тому же введение такого раствора в густую массу препятствует равномерному распределению микроэле:ментов в массе суперфосфата.

0 Уменьшение температуры растворения солей микроэлементов в кислоте (пример 12) ведет к увеличению времени , растворения добавки, увеличение температуры (пример 13) вызывает иктен5 сивное испарение кислоты и увеличение расхода электроэнергии.

Уменьшение времени растворения (пример 14) вызывает неполное растворение добавки микроэлементов, увели- чение времени свыше .60 мин (пример 15) нецелесообразно, так как даже при минимальной температуре бОс время растворения не превышает 60 мин.

Предлагаемый способ позволяет

5 уменьшить срок вызревания суперфосфата до 15 сут и увеличить содержание 3. готовом продукте после вызревания до 20,2-20,95%. фосфатного сырья составляет при

0 этом 95,7-96,7%. При этом получают удобрение, обогащенное, по сравнению с известным, микроэлементами. Содержание Мп в готовом продукте 1,381,41%, %О5 0,39-0,40%. За счет

5 использования контактной массы получают продукт, обогащенный, калием, содержание 0,49%.

Предотвращается сброс отработанной .кислоты в водоемы и уменьшается расход воды на разбавление исходной

серной кислоты (необходимое разбавле- ние достигается введением в процесс сернокислого раствора).

Предлагаемый способ позволяет

5 получить также гранулированный суперфосфат. Для этого порошковый продукт подвергают дополнительно нейтрализации, грануляции и сушке.

Таким образом, предлагаемый спол соб позволяет получить с меньшими

затратами ценный для сельского хозяйства продукт - суперфосфат, обогащенный микроэлементами.

о

n .

S

CO en

vo

ч

en

1Л

ff

о

о

Cvl

CN

I ГО

п чо

о

о

(Л

(S tr

W

o «o

о о

01 о t

I

00

со п

гН VO

го

CN

ю

tN Ю

чо

o

иэ

сг

VO гН

VO r-t н

гЧ

гН

тН

СО «Л

со

со

k.

f

о

г

го

Т-)

CN

(N

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения суперфосфата,обогащенного микроэлементами | 1982 |

|

SU1049461A1 |

| Способ получения удобрения | 1980 |

|

SU983121A1 |

| Способ получения простого суперфосфата, содержащего микроэлементы | 1980 |

|

SU962274A1 |

| Способ получения марганецсодержащего гранулированного суперфосфата | 1986 |

|

SU1444325A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2005 |

|

RU2277078C1 |

| Способ получения суперфосфата | 1983 |

|

SU1131857A1 |

| Способ получения марганецсодержащего суперфосфата | 1984 |

|

SU1305149A1 |

| Способ получения суперфосфата | 1980 |

|

SU941333A1 |

| Способ получения суперфосфата | 1980 |

|

SU891592A1 |

| Способ получения боросуперфосфата | 1982 |

|

SU1049460A1 |

in yi

VD

ет

in f-t

1Л тН

О

1Я rH

vo

о t-

о

«3

о

N

1Я

(N

гм

ф

со

да

г ел

1Л

VO

sr СО

со

00

со

о

(N

гм о

CNI

ш

1Л (N

см

о

о

VD

из

I

I

ю

1Л

о

о

о

Г-Г

Г-гI

I о

, I о чэ

I

о ю

из

о

о гм

о гм

tM

I

1Л

in

1Л

о п

гм

гм I

I

I

1Л

ю «ч

Ю

1Л 1Х

о

из I

СП

1Л

1Л

I

I

in

1Л

гм

О4

гм

гм

ел t

(Tl

СП

I

I

ч

- со

со со

о го со

о in

О

ГМ

I

1Л

1Л (М

1Л

м I

1Л

VO

I

«

1Л

I

1Л

CN

Г I

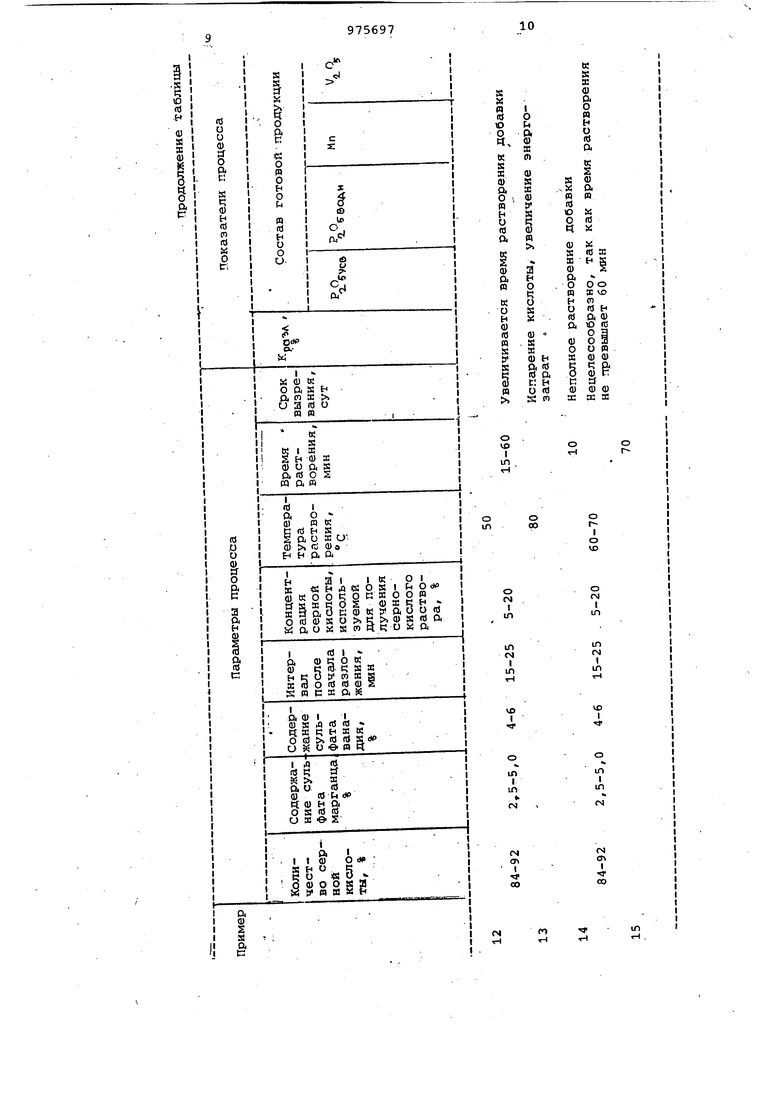

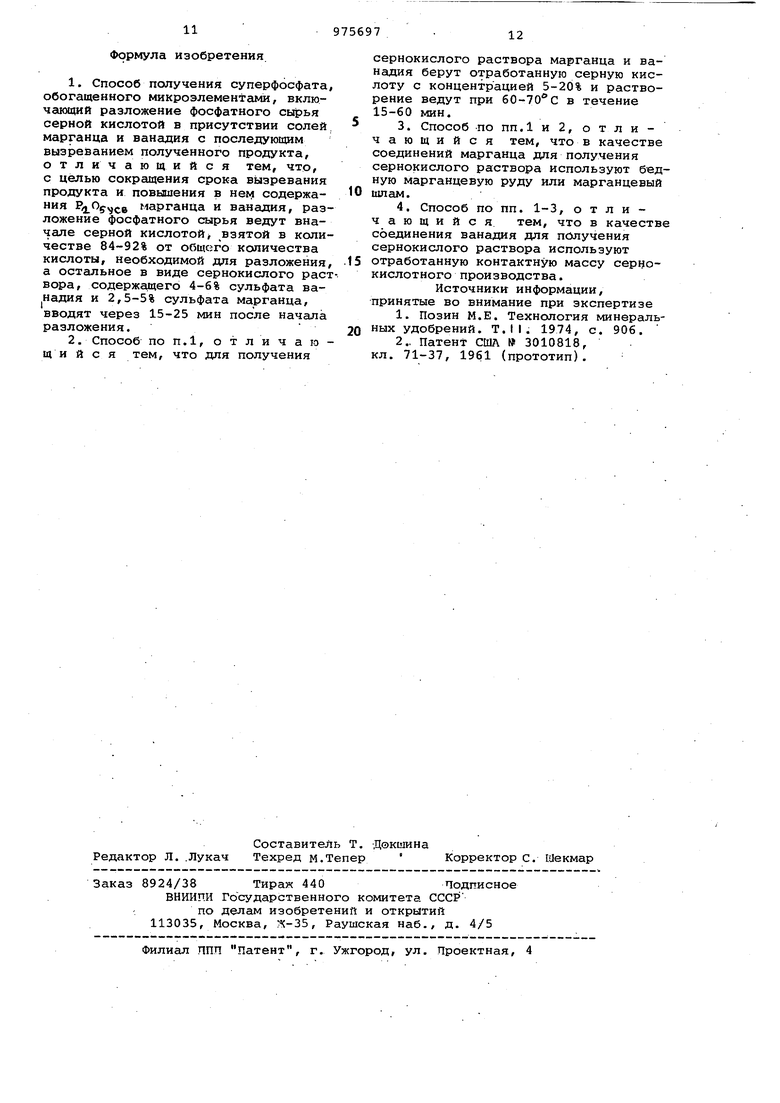

оо Формула изобретения 1.Способ получения суперфосфата обогащенного микроэлементами, включающий разложение фосфатного сьфья серной кислотой в присутствии солей марганца и ванадия с последующим вызреванием полученного продукта, отличающийся тем, что, с целью сокращения срока вызревания продукта и повышения в нем содержания P,j O5vjce марганца и ванадия, раз ложение фосфатного сырья ведут вначале серной кислотой, взятой в коли честве 84-92% от общего количества кислоты, необходимой для разложения а остальное в виде сернокислого рас вора, содержащего 4-6% сульфата ва|Надия и 2,5-5% сульфата марганца, вводят через 15-25 мин после начала разложения. 2.Способ ПОП.1, отличаю щийся тем, что для получения сернокислого раствора марганца и ванадия берут отработанную серную кислоту с концентрацией 5-20% и растворение ведут при 60-70 0 в течение 15-60 мин. 3. Способ -по пп. 1 и 2, о т л и чающийся тем, что в качестве соединений марганца для получения сернокислого раствора используют бедную марганцевую руду или марганцевый ишам. 4. Способ по пп. 1-3, отличающийся тем, что в качестве соединения ванадия для получения сернокислого раствора используют отработанную контактную массу серчокислотного производства. Источники информации, принятые во внимание при экспертизе 1. Позин М.Е. Технология минеральных удобрений. Т.П. 1974, с. 906. 2.. Патент СШЛ № 3010818, кл. 71-37, 1961 (прототип).

Авторы

Даты

1982-11-23—Публикация

1981-05-05—Подача