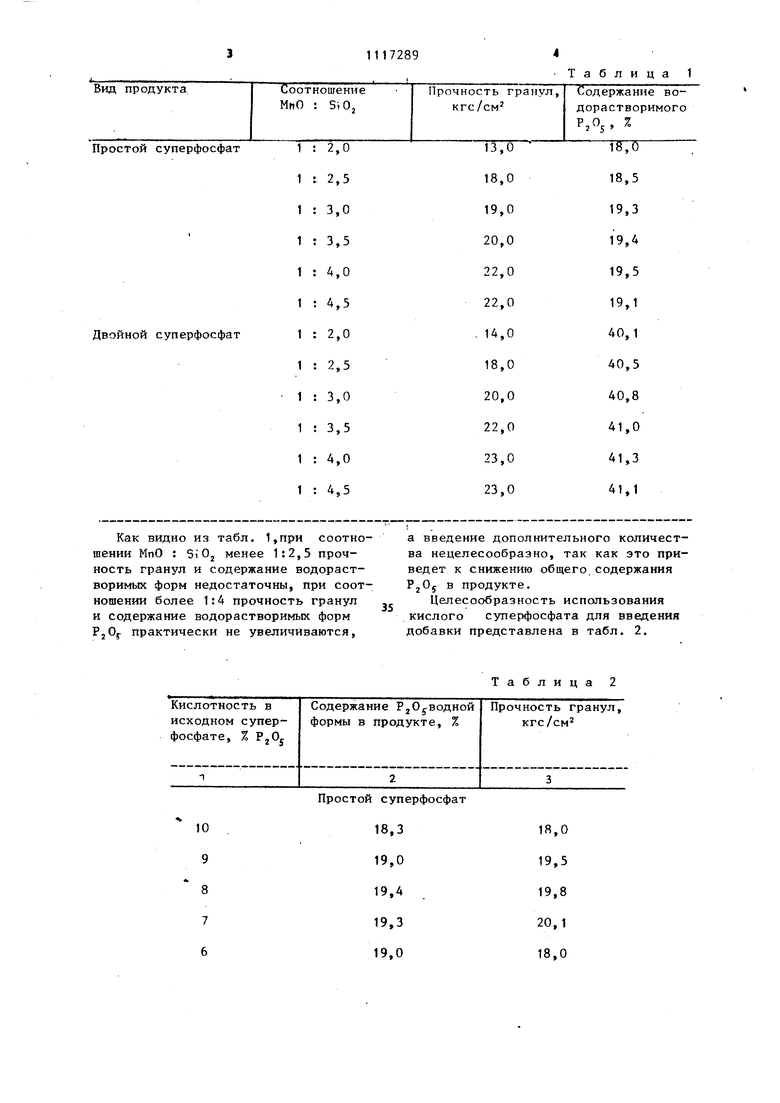

Изобретение относится к производству минеральных удобрений и может быть использовано для получения прос того или двойного суперфосфата, соде жащего марганец. Известен способ получения суперфосфата, содержащего марганец, путем разложения апатита смесью серной и соляной кислот, срастворимыми соеди нениями марганца (Мп50 и др.),после Д5ТОЩИМ вызреванием камерной массы, нейтрализации известняком, грануляции и сушки продукта (1 . Недостатком этого способа является использование соляной кислоты, что приводит к вьщелению части хлора в газовую фазу и необходимости его улавливания, загрязнению продукта ионом хлора и увеличению коррозии об рудования. Известен способ получения суперфо фата кислотным разложением фосфатного сьфья, последующим вьщерживанием полученной массы, добавлением смеси 8-9% известняка и 0,6-0,8% кремнисто го связующего компонента бентонита ( ) (ОЕ) ., последующей грануляцией и сушкой продуКТа 23Недостатками данного способа являются уменьшение водорастворимых форм фосфора до 17,5-17,8% в простом и 37j2-37,8% в двойном суперфосфате, а также низкая прочность гранул 8 10 кгс/см. Наиболее близким к изобретению по технической сущности является способ получения суперфосфата, включаюнвнй кислотное разложение фосфатного сырь с последующим вьрерживанием образовавшейся массы, введением нейтрализую- Q щей добавки, гранулированием и сушкой продукта. По известному способу нейтрализующую добавку вводят в продукт с кислотностью менее 7,0. В качестве добавки берут смесь мела или известия- j ка с карбонатом марганца или окисью марганца и др. при соотношении в смеси мел:микрозлементное сырье 1:0,1-5. Количество вводимого марганца 1,0- . 2,5% С33« Недостатком известного способа является невысокое содержание водорастворимых форм фосфора - до 18% в простом и 40% в двойном суперфосфате. Прочность гранул не превышает 1011 кгс/см. Целью изобретения является увеличение содержания водорастворимых форм фосфора в готовом продукте при одновременном повышении прочности гранул. Цель достигается тем, что согласно способу получения суперфосфата, включающему разложение фосфатного сырья серной или фосфорной кислотой с последующим вьщерживанием образовавшейся массы, введением добавки, содержащей марганец, гранулированием к сушкой продукта, в качестве добапки берут предварительно термообработанную смесь оксидов марганца и кремния при соотношении их в смеси 1:2,5-4,0 и вводят ее в вызревший продукт при содержании кислот 7-9%. Причем термообработку смеси соединений марганца и кремния ведут при 1550-1590 С в восстановительной атMoсфере. Кроме того,в качестве добавки используют отход производства ферросплавов. Сущность способа заключается в том, что при термообработке марганецсодержащей добавки при 1550-1590С пр6исход -тт восстановление оксидов марганца до закиси марганца с образованием соединения состава MnO-SiOj. При введении такой добав ки в кислый суперфосфат происходит образование наряду с водорастворимыми фосфатаMii марганца твердьк растворов силикофосфатов калия и марганца типа 5 CaOPjOj , 5 CaO-PjO -S Oj, CaO.PjOj-МпО, которые являются связующими добавками, увеличивающими прочность гранул при сушке продукта за счет образования солевых мостиков. Целесообразность вьйранных соотношений МпО и ,, в добавке привеДена в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения марганецсодержащего суперфосфата | 1984 |

|

SU1305149A1 |

| Способ получения суперфосфата | 1980 |

|

SU941333A1 |

| Способ получения суперфосфата | 1979 |

|

SU783293A1 |

| Способ получения суперфосфата с микроэлементами | 1990 |

|

SU1724652A1 |

| Способ получения сложного удобрения | 1986 |

|

SU1407924A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 2001 |

|

RU2195439C1 |

| Способ получения удобрения с бором | 1982 |

|

SU1071616A1 |

| Способ получения марганецсодержащего гранулированного суперфосфата | 1986 |

|

SU1444325A1 |

| Способ получения суперфосфата | 1980 |

|

SU891592A1 |

| Способ получения гранулированного суперфосфата | 1989 |

|

SU1721037A1 |

1. СПОСОБ ПОЛУЧЕНИЯ СУПЕРФОСФАТА, включающий кислотное разложение фосфатного сырья с последующим вьдерживанием образовавшейся массы. введением добавки, содержащей марганец, гранулированием и сушкой продукта, отличающийся тем, что, с целью увеличения содержания водорастворимых форм фосфора при одновременном повышении прочности гранул, в качестве добавки берут предварительно термообработанную смесь оксидов марганца и кремния при соотношении их в полученной смеси 1:2,54,0 и вводят ее в вызревший продукт при содержании кислот 7-9%. 2.Способ ПОП.1, отличающийся тем, что термообработку смеси соединений марганца и кремния ведут при 1550-1590° С в восстано- § вительной атмосфере. 3.Способ попп. 1и2, отли- ff чающийся тем, что в качестве добавки берут отход производства ферросплавов.la W

суперфосфат

:2,5

:3,0

:3,5

:4,0

:4,5

:2,0

суперфосфат

:2,5

:3,0

:3,5

:4,0

:4,5

Как видно из табл. 1,при соотношении МпО : SiOj менее 1:2,5 прочность гранул и содержание водорастворимых форм недостаточны, при соотношении более 1:4 прочность гранул и содержание водорастворимых форм PjOf практически не увеличиваются.

Простой суперфосфат

18,5

19,3

19,4

19,5

19,1

40,1

40,5

40,8

41,0

41,3

41,1

а введение дополнительного количества нецелесообразно, так как это приведет к снижению общего, содержания PjOy в продукте.

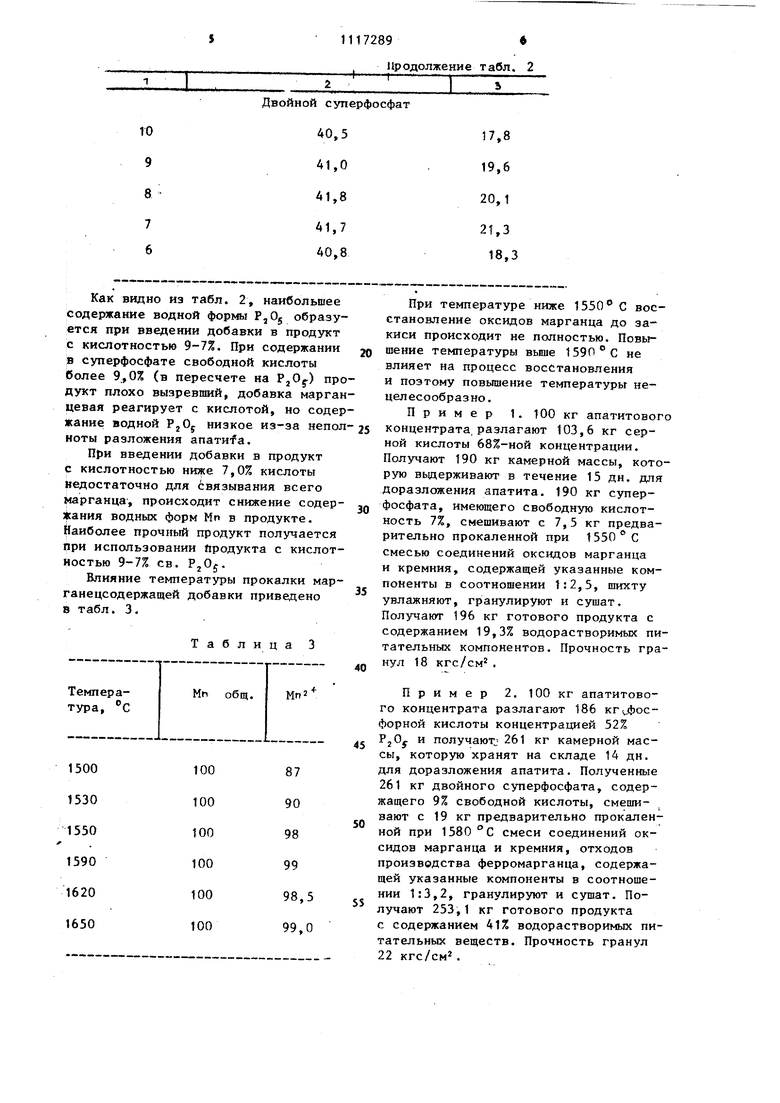

Целесообразность использования кислого суперфосфата для введения добавки представлена в табл. 2.

Таблица 2

18,0 18,3 19,0 19,5 19,4 19,8 19.3 20,1 18,0 19,0

1117289 Как видно из табл. 2, наибольшее содержание водной формы PjOg образуется при введении добавки в продукт с кислотностью 9-7%. При содержании в суперфосфате свободной кислоты более 9,0% (в пересчете на PjOj.) про дукт плохо вызревший, добавка марган цевая реагирует с кислотой, но содер жание водной PjOj низкое из-за непол ноты разложения anarHfa. При введении добавки в продукт с кислотностью ниже 7,0% кислоты иедостаточно для связывания всего марганца, происходит снижение содержания водных форм Мп в продукте. Наиболее прочный продукт получается при использовании Продукта с кислотностью 9-7% св. PjOffВлияние температуры прокалки марганецсодержащей добавки приведено 8 табл. 3. Таблица 3

Продолжение табл. 2 При температуре ниже 1550 С восстановление оксидов марганца до закиси происходит не полностью. Повышение температуры вьше 1590° С не влияет на процесс восстановления и поэтому повышение температуры нецелесообразно . Пример 1. 100 кг апатитового концентрата, разлагают 103,6 кг серной кислоты 68%-ной концентрации. Получают 190 кг камерной массы, которую вьщерживают в течение 15 дн. для доразложения апатита. 190 кг суперфосфата, имеющего свободную кислотность 7%, смешивают с 7,5 кг предварительно прокаленной при 1550 С смесью соединений оксидов марганца и кремния, содержащей указанные компоненты в соотношении 1:2,5, шихту увлажняют, гранулируют и сушат. Получают 196 кг готового продукта с содержанием 19,3% водорастворимых питательных компонентов. Прочность гранул 18 кгс/см. Пример 2. 100 кг апатитового концентрата разлагают 186 кг Фосфорной кислоты концентрацией 52% PjOy и получают„ 261 кг камерной массы, которую хранят на складе 14 дн. для доразложения апатита. Полученные 261 кг двойного суперфосфата, содержащего 9% свободной кислоты, смешивают с 19 кг предварительно прокаленной при 1580 с смеси соединений оксидов марганца и кремния, отходов производства ферромарганца, содержащей указанные компоненты в соотношении 1:3,2, гранулируют и сушат. Получают 253,1 кг готового продукта с содержанием 41% водорастворимых питательных веществ. Прочность гранул 22 кгс/см. Пример 3. 100 кг апатитовог концентрата разлагают 186 кг фосфорной кислоты концентрацией 50% и получают 261 кг камерной массы, ко торую вьщерживают на складе для доразложения, апатита до содержания 7% свободной кислоты и далее смешивают с 20 кг прокаленной при 1590 °С смеси отходов ферросплавов, содержащей МпО и 5;О, в соотношении 1:4,0, гранулируют и сушат. Получают 252 кг готового продукта с содержанием 41,7% водорастворимой PjO. Прочность гранул 22,3 кгс/см, Предлагаемый способ приводит к снижению расходов на эксплуатацию оборудования, а также позволяет увеличить содержание PjO в продукте и прочность гранул.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 916510, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гранулирование суперфосфата со связующим | |||

| Chemical Age of India, 1969, 20, № 3, с | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-10-07—Публикация

1983-08-16—Подача