Изобретение относится к испытанию материалов и касается тарирования толщины масляной пленки по падению электрического напряжения в режиме нормального тлеющего разряда применительно к условиям работа, например, зубчатых передач.

Известен способ тарирования толщины масляной пленки, заключающийся в том, что пропускают через цилиндрические образцы постоянный ток, измеряют падение электрического напряжения и строят зависимость толщины масляной пленки в зазоре образцов от падения электрического напряжения fl .

Недостатком известного способа является недостаточная э.ффективност и достоверность результатов тарирования в условиях работы, например зубчатых передач, что обусловлено трудностью учета влияния падения напряжения на металлических поверхностях образцов, нагрева зоны KO Iтакта и реальной геометрии контакта образцов.

Целью изобретения является.повышение эффективности и достоверности , результатов тарирования толщкны масляной йленки.

Указанная цель достигается тем, что согласно способу тарирования толщины масляной пленки, заключающемуся в том, что пропускают через цилиндрические образцы постоянный ток, измеряют падение электри геског напряжения и строят аависимость толщины масляной пленки в .зазоре образцов от падения электрического напряжения, поверхность одного из образцов выполняют по спирали Архимеда и рассчитывают тарировочный коэффициент с учетом величин зазоров в радиальном направлении, учитывавмый при построении зависимости.

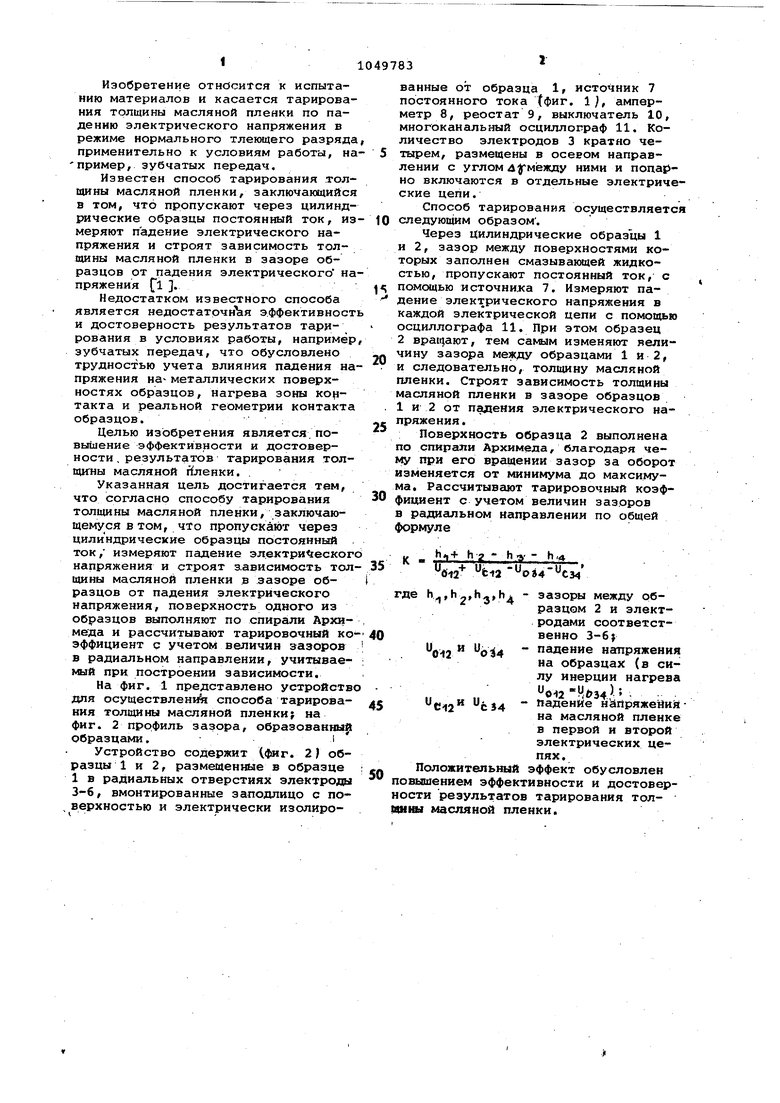

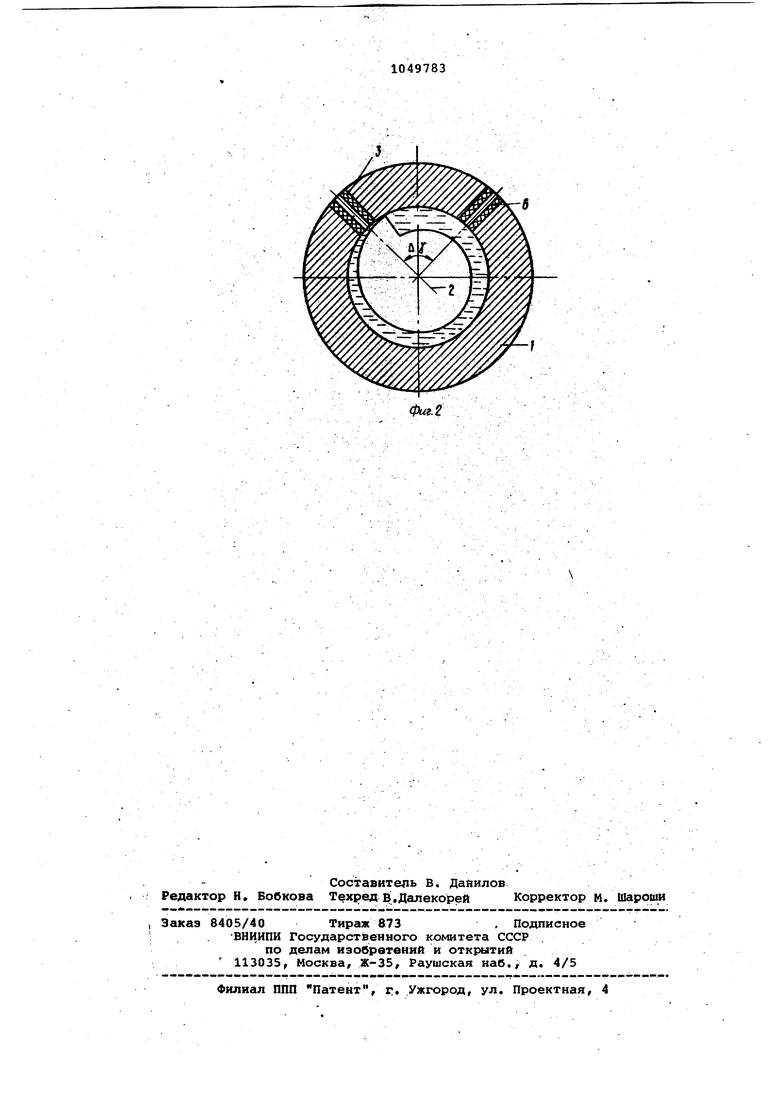

На фиг, 1 представлено устройств для осуществлений способа тарирования толщины масляной пленки; на фиг. 2 профиль зазора, образованны{1 образцами.i

Устройство содержит (фиг, 2 J образцы 1 и 2, размещен1бле в образце 1 в радиальных отверстиях электроды 3-6, вмонтированные заподлицо с поверхностью и электрически изолированные от образца 1, источник 7 постоянного тока (фиг, 1), амперметр 8, реостат 9, выключатель 10, многоканальный осциллограф 11, Количество электродов 3 кратно четырем, размещены в осевом направлении с углом 4 у между ними и попарно включаются в отдельные электрические цепи.

Способ тарирования осуществляетс следующим образом.

Через Цилиндрические образцы 1 и 2, зазор между поверхностями которых заполнен смазывающей жидкостью, пропускают постоянный ток, с помощью источника 7, Измеряют падение электрического напряжения в каждой электрической цепи с помощью осциллографа 11, При этом образец 2 , тем самым изменяют величину зазора между образцами 1 и 2, и следовательно, толщину масляной пленки. Строят зависимость толщины масляной пленки в зазоре образцов 1 И 2 от падения электрического напряжения.

Поверхность образца 2 выполнена по опирали Архимеда, благодаря чему при его вращении зазор за оборот изменяется от минимума до максимума. Рассчитывают тарировочный коэффициент с учетом величин зазоров в радиальном направлении по общей формуле

1C h,+ h2 h 3 h4

W fcl2

где h-jjh.hjfh зазоры между образцом 2 и электродами соответственно 3-6 f

Oi4

-падение напряжения на образцах (в силу инерции нагрева

012 НЬ34Ь см

-Падение наПряжет ия

на масляной пленке в первой и второй электрических цепях.

Положительный эффект обусловлен повышением эффективности и достоверности результатов тарирования толпнкы масляной пленки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАЗЕЦ Ю.М.ГУЗЕНКО ДЛЯ ТАРИРОВАНИЯ ТОЛЩИНЫ МАСЛЯНОЙ ПЛЕНКИ | 1990 |

|

RU2031390C1 |

| Способ оценки толщины масляной пленки | 1986 |

|

SU1355909A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОФИЛЯ БОКОВОЙ ПОВЕРХНОСТИ ПОРШНЯ, ПОЛОЖЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И МИНИМАЛЬНОГО ЗАЗОРА МЕЖДУ ПОРШНЕМ И ЦИЛИНДРОМ ДВИГАТЕЛЯ В ХОЛОДНОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037802C1 |

| СПОСОБ ОЦЕНКИ РЕЖИМОВ ТРЕНИЯ В СОПРЯЖЕНИЯХ ЦИЛИНДРОПОРШНЕВОЙ И КРИВОШИПНО-ШАТУННОЙ ГРУПП ПОРШНЕВОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391642C2 |

| Способ приработки кинематических пар трения в смазочной среде | 1980 |

|

SU941863A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ И РАЗМЕРА ЧАСТИЦ ПРИМЕСЕЙ В МАСЛЕ ИЛИ ТОПЛИВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2110783C1 |

| Устройство для измерения толщиныСМАзОчНОгО СлОя B пОдшипНиКАХСКОльжЕНия | 1978 |

|

SU805100A1 |

| Способ оценки смазывающих свойств масел | 1990 |

|

SU1718031A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СМАЗОЧНОЙ ПЛЕНКИ ПРИ ШЛИФОВАНИИ КОМПОЗИЦИОННЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2167044C1 |

| Способ тарирования естественной термопары резец-деталь | 1984 |

|

SU1171218A1 |

СПбСОБ ТАРИРОВАНИЯ ТОЛЩИНЫ МАСЛЯНОЙ ПЛЕНКИ, заключающийся В том. что пропускают Через цилиндрические образцы постоянный ток, измеряют падение электрического напряжения и строят зависимость толщины масляной пленки в зазоре образцов от падения электрического напряжения, о т л и чающийся тем, что, с целью повышения эффективности и достоверности результатов тарирования, поверхность одного из образцов выполняют пб спирали Архимеда и рассчить(вают тарировочный коэффициент с учетом величин зазоров в радиальном направлении, учитываемый при построении зависимости. 9 4зь СО l 00 оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Райко М.В, Смазка зубчатых передач, киев, | |||

| Техника, 1970, с, 184-189 (прототип), | |||

Авторы

Даты

1983-10-23—Публикация

1981-10-27—Подача