Изобретение относится к оценке свойств масел и касается измерения толщины гидродинамической и граничной состав- ляющих смазочного слоя.

Известен способ измерения толщины смазочного слоя в отсутствие гидродинамического эффекта. Устройство для осуществления способа содержит прижатые друг к другу цилиндрические образцы-ролики, причем; один из пары контактирующих ро- лико имеет на рабочей поверхности резьбу (шаг от 0,3 Мм), поверхность другого гладкая. Результаты измерения толщины сма зочного слоя методом падения электрического напряжения сравнивались с результатами измерений на паре гладких роликов.

Недостатком известного способа является то, что устройство для его осуществления искажает реальные условия в контакте (например, зубчатой передачи).

Известен также способ измерения толщины смазочного слоя в отсутствие граничного эффекта. Способ заключается в том. что предварительно на образцах в процессе трения формируются граничные смазочные слои. Затем для выделения гидродинамической составляющей контактные поверхности зачищаются полировальной шкуркой. Поскольку образование-любых слоев, связанных с изменениями на молекулярном или агрегатном уровне требует значительного времени, предполагается, что первона- чально смазочные слои образуются неизменным вязким маслом и, следовательно, имеют гидродинамическую природу..

Недостатком данного метода является искажение шероховатости трущихся поверхностей и невозможность оценки кинетики формирования граничных смазочных слоев.

Наиболее близким по технической сущности и достигаемому результату является способ оценки смазывающих свойств масел и смазок в неустановившихся условиях трения, заключающийся в том, что смазочные мате0иалы испытывают при заданных неустановившихся условиях в контакте трущихся тел, а толщину смазочного слоя измеряют методом падения электрического напряжения.

Недостатком последнего способа является то, что измеряется суммарная толщина смазочного слоя без выделения граничной и гидродинамической составляющих.

Цель изобретения - повышение достоверности измерения толщины смазочного слоя за счет раздельного измерения граничной и гидродинамической составляющих.

Поставленная цель достигается за счет того, что испытания проводят в режиме ча- стоповторяющихсй циклов: пуск - установившийся режим работы - остановка, причем суммарную толщину смазочного слоя измеряют на установившемся режиме, ее граничную составляющую на стоянке, а гидродинамическую - как разность этих измерений.

Сущность изобретенияоснована на том, что на4 стоянке, при скорости, равной 0, существование гидродинамической составля-. ющей сказочного слоя невозможно.

Способ осуществляется следующим образом.

Пару трения нагружают заданной нагрузкой и Помещают в масляную ванну, задают исследуемый режим нестационарности: пуск - установившийся режим - остановка, измеряют методом падения электрического напряжения суммарную толщину смазочного слоя на установившемся режиме, тем же методом измеряют граничную составляющую толщины смазочного слоя на стоянке, а гидродинамическую составляющую определяют как разность этих измерений. Одновременно измеряют момент трения (пусковой и установившийся) и объемную температуру в масляной ванне, измерения проводят с одинаковым временным интервалом,

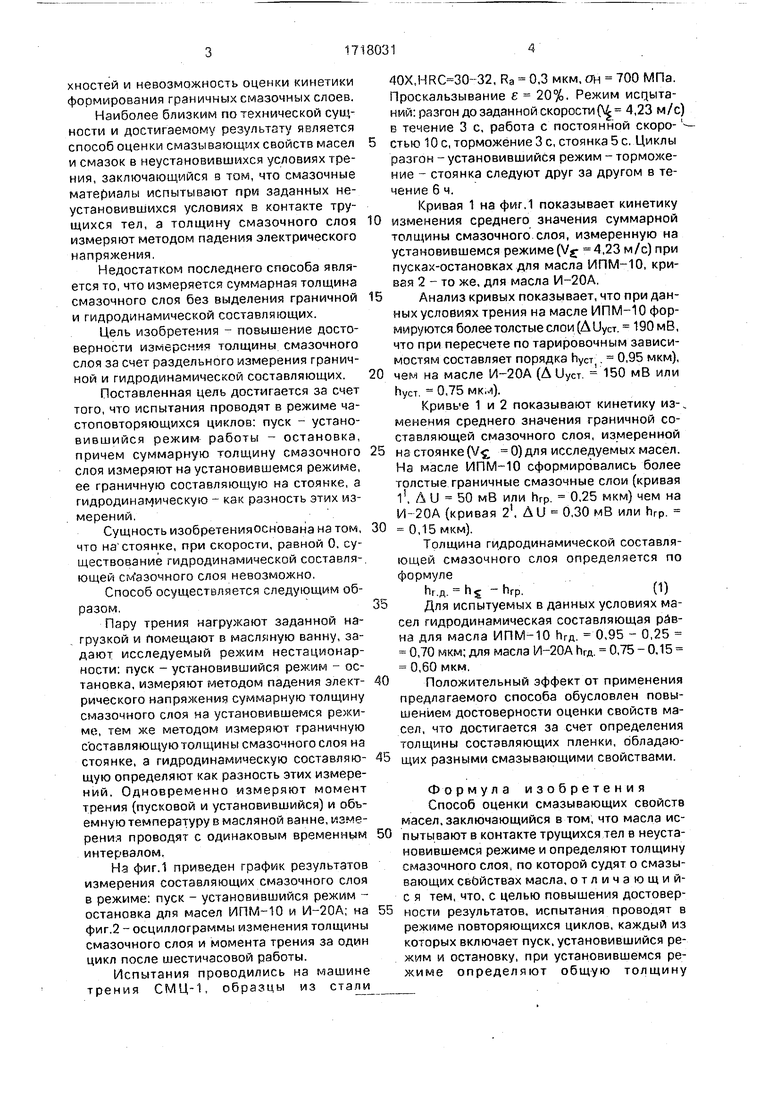

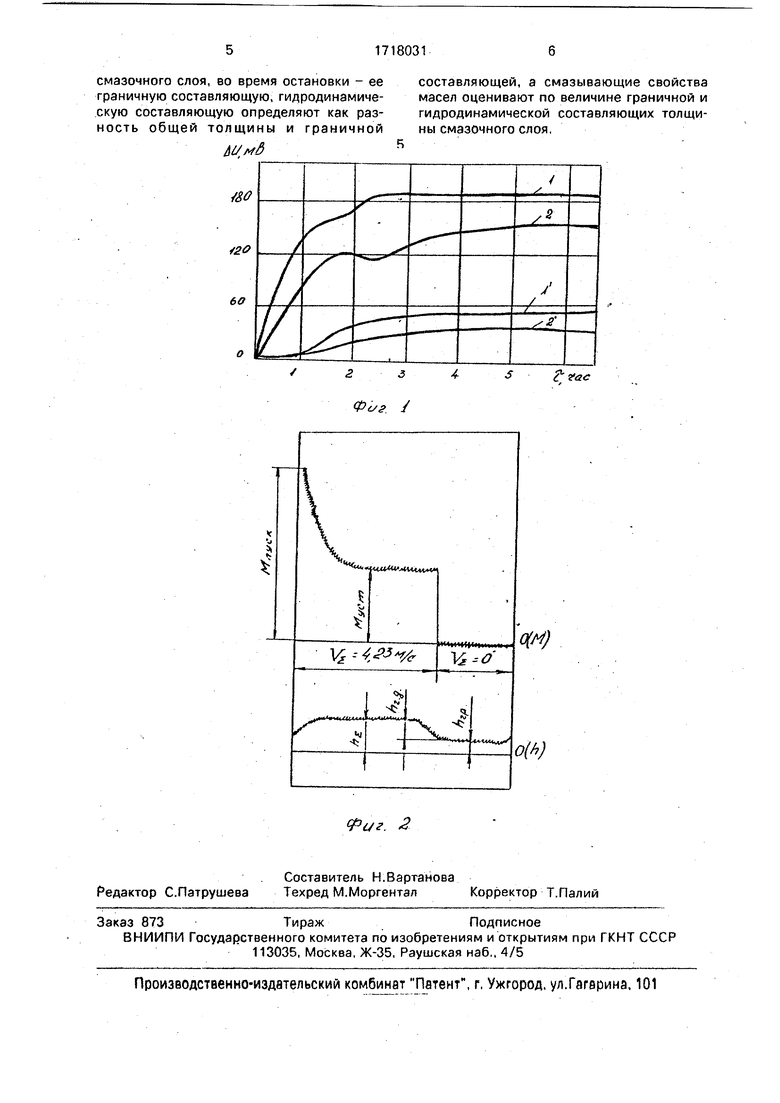

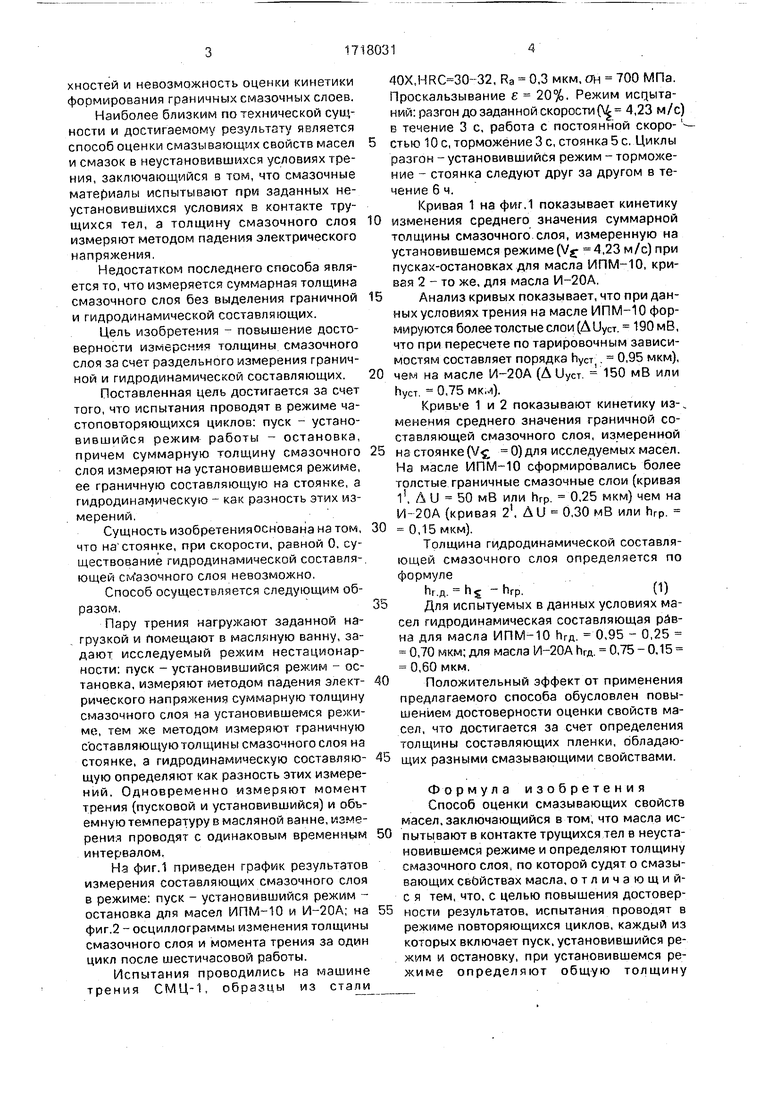

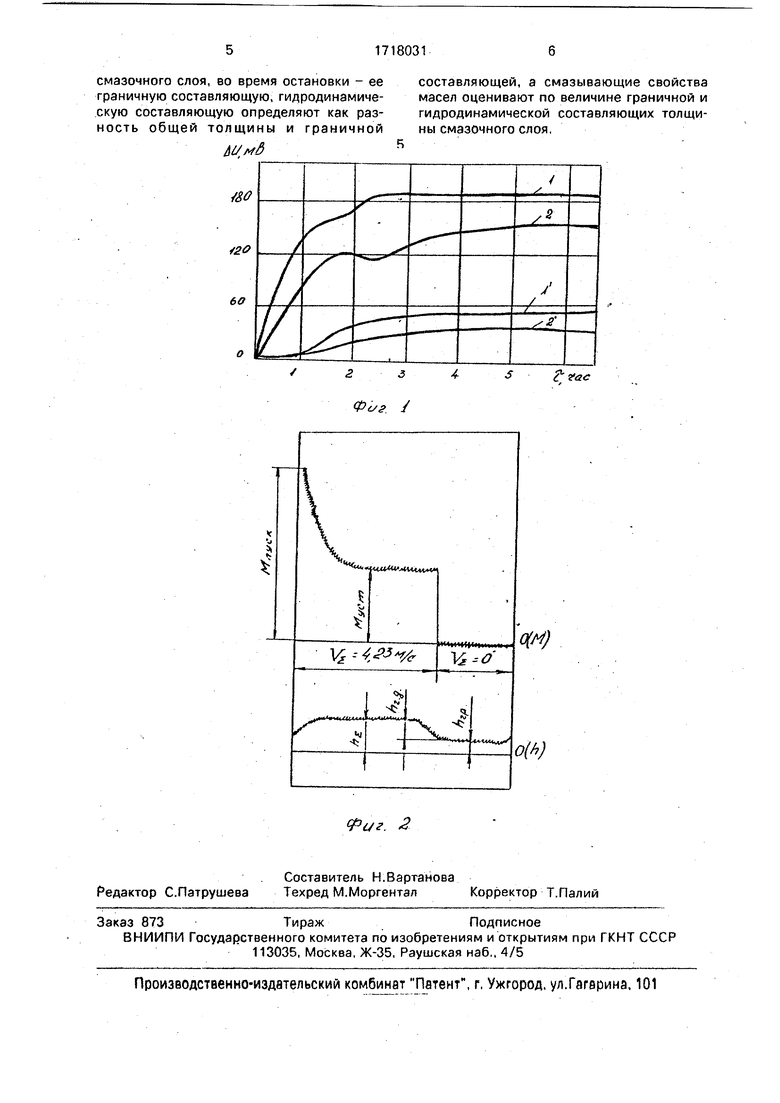

На фиг.1 приведен график результатов измерения составляющих смазочного слоя в режиме: пуск - установившийся режим - остановка для масел ИПМ-10 и И-20А; на фиг.2 - осциллограммы изменения толщины смазочного слоя и момента трения за один цикл после шестичасовой работы.

Испытания проводились на машине трения СМЦ-1, образцы из стали

4QX.HR0 30-32, Ra 0,3 мкм, он 700 МПа. Проскальзывание е - 20%. Режим исгдыта- ний: разгон до заданной скорости (4 4,23 м/с) в течение 3 с, работа с постоянной скоро- стью 10 с, торможение 3 с, стоянка 5 с. Циклы разгон - установившийся режим - торможение - стоянка следуют друг за другом в течение 6 ч.

Кривая 1 на фиг.1 показывает кинетику

изменения среднего значения суммарной толщины смазочного слоя, измеренную на установившемся режиме (V 4,23 м/с) при пусках-остановках для масла ИПМ-10, кривая 2 - то же, для масла И-20А.

Анализ кривых показывает, что при данных условиях трения на масле ИПМ-10 формируются более толстые слои (ADyer. 190 мВ, что при пересчете по тарировочным зависимостям составляет порядка hycr . 0,95 мкм),

чем на масле 1Л-20А (Д иуст. 150 мВ или Ьуст. 0,75 мкм).

Кривые 1 и 2 показывают кинетику из-„ менения среднего значения граничной составляющей смазочного слоя, измеренной

на стоянке (/Ј 0) для исследуемых масел. На масле ИПМ-10 сформировались более толстые граничные смазочные слои (кривая 1, Д U 50 мВ или hrp. 0.25 мкм) чем на И-20А (кривая 21, ДК 0,30 мВ или hrp.

0,15 мкм).

Толщина гидродинамической составляющей смазочного слоя определяется по формуле

hr.fl. hs -hrp.(1)

Для испытуемых в данных условиях масел гидродинамическая составляющая равна для масла ИПМ-10 пгд. 0,95 - 0,25 0,70 мкм; для масла И-20А Ьгд. 0,75 - 0,15 0,60 мкм.

Положительный эффект от применения предлагаемого способа обусловлен повышением достоверности оценки свойств масел, что достигается за счет определения толщины составляющих пленки, обладающцх разными смазывающими свойствами.

Формула изобретения Способ оценки смазывающих свойств масел, заключающийся в том, что масла ис- пытывают в контакте трущихся тел в неустановившемся режиме и определяют толщину смазочного слоя, по которой судят о смазывающих свойствах масла, отличающий- с я тем, что, с целью повышения достовер- ности результатов, испытания проводят в режиме повторяющихся циклов, каждый из которых включает пуск, установившийся режим и остановку, при установившемся режиме определяют общую толщину

o(b)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки смазывающих свойств смазочных материалов для пары трения | 1988 |

|

SU1536263A1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2646811C1 |

| Способ определения работоспособности смазочного масла | 1980 |

|

SU941899A1 |

| ЦЕНТРАЛИЗОВАННАЯ РЕГУЛИРУЕМАЯ ИМПУЛЬСНАЯ СИСТЕМА СМАЗКИ "МАСЛО-ВОЗДУХ" | 2001 |

|

RU2202728C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЗЫВАЮЩЕЙ СПОСОБНОСТИ МАСЕЛ | 2014 |

|

RU2567087C1 |

| Способ управления жесткостью гидродинамических демпферов опор турбомашин | 2019 |

|

RU2730758C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ ТРИБОЛОГИЧЕСКИХ СВОЙСТВ СМАЗЫВАЮЩИХ МАТЕРИАЛОВ | 2020 |

|

RU2740874C1 |

| Способ определения свойств смазочных масел при испытаниях материалов зубчатых передач на контактную прочность | 1991 |

|

SU1820299A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЗЫВАЮЩЕЙ СПОСОБНОСТИ МАСЕЛ | 2009 |

|

RU2408866C1 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

Изобретение относится к оценке смазывающих свойств масел по гидродинамической и граничнойГсоставляющим толщины смазочного слоя. Целью изобретения является повышение достоверности -результатов. Испытания проводят в режиме частоповторяющихся циклов: пуск-установившийся режим работы - остановка. Суммарную толщину пленки измеряют на установившемся режиме, ее граничную составляющую на стоянке, а гидродинамическую определяют как разность этих измерений, с учетом которых оценивают смазывающие свойства масел. 2 ил.

| Райко М.В | |||

| Исследование смазочного действия нефтяных масел в условиях работы зубчатых передач | |||

| Диссертация на соискание учёной степени д.т.н | |||

| Прибор для сжигания нефти | 1921 |

|

SU369A1 |

| Киёв, КИИ- ГА, 1974 | |||

| Авторское свидетельство СССР | |||

| Способ оценки смазывающих свойств смазочных материалов для пары трения | 1988 |

|

SU1536263A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-07—Публикация

1990-02-05—Подача