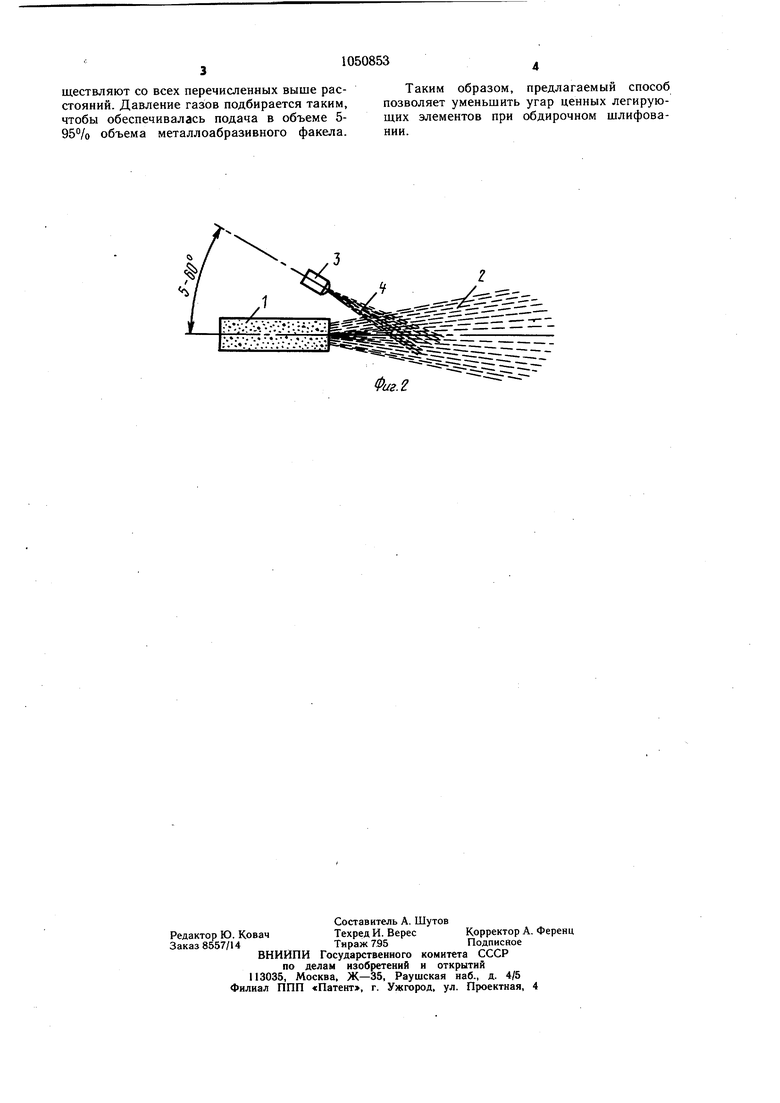

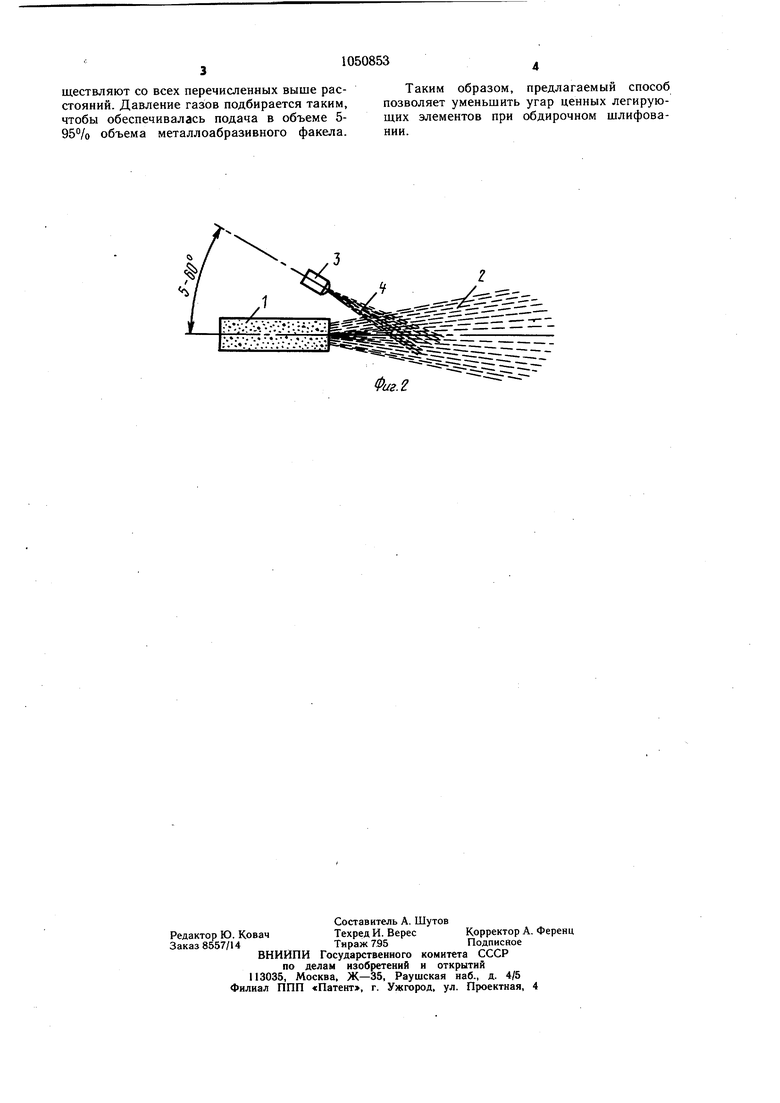

Изобретение относится к металлообработке) в частности к абразивной зачистке и резке слитков, электродов, поковок и сортового проката при производстве сталей и сплавов. Известен способ абразивной обработки, включающий обработку детали в газообразной среде. Газ подают в место контакта абразивного круга с обрабатываемой деталью 11. Недостатком указанного спосйба является угар ценных легирующих элементов при обдирочном шлифовании. Цель изобретения - уменьшение угара ценных легирующих элементов при обдирочном шлифовании. Поставленная цель достигается тем, что согласно способу абразивной обработки, включающему обработку в газообразной среде, инертный газ подают в зону металлоабразивного факела на расстоянии 0,1-0,9 его протяженности под углом 5-60° к оси факела в количестве 5-95% его объема. На фиг. 1 изображена схема обработки, вид спереди; на фиг. 2 - то же, вид сверху. На схеме показаны абразивный круг 1, металлоабразивный факел 2, сопло 3 и поток 4 газа. Сравнение эффективности влияния отдельных газов показывает, что при прочих равных условиях (место подачи и величина избыточного давления) азот сокращает количество кислорода в отходах абразивного силового шлифования в 1,8 раза, аргон в 2,2 раза, ксенон в 2,3 раза. Учитывая особенности механизма окисления частиц снимаемого металла в абразивном факеле (адсорбция атомов кислорода поверхностью раскаленных частиц и лишь затем химическая реакция образования окислов), подача газообразного вещества в факел должна производиться на расстоянии 0,1-0,9 общей длины факела металла. При шлифовании сталей и сплавов, сопровождающемся образованием мелкодисперсной стружки, например жаропрочных сплавов, быстрорежущих сталей, воздействие инертного газа должно начинаться с расстояния, не превыщающего 0,1 L общей длины факела L. Введение газа на расстояние менее 0,1 L приводит к перерасходу газа при том же эффекте. Начало окисления более крупной стружки из-за диффузии кислорода к поверхности начинается позже, в этом случае подача инертного газа должна осуществляться на расстоянии 0,9 L длины факела. Исследования показывают, что в интервале 0,1-0,9 L подача инертного газа сокращает наличие кислорода в отходах в 2,1 раза. При уменьщении или увеличении интервала такого эффекта не достигается. Подачу в зону металлоабразивного факела инертного газа осуществляют посредством подводящего штуцера, имеющего наклон относительно оси факела 5-60° Минимальный угол 5 обеспечивает попадание газа на расстояниии 0;9 L длины факела, что необходимо при щлифовании сталей, образующих крупнофракционную стружку. Уменьшение величины стружки, как отмечалось выше, сокращает зону воздействия инертного газа до 0,1 L, при этом угол наклона щтуцера составляет 60. При значении угла менее 5 или более 60° инертный газ не будет попадать в зону факела. Поэтому величины 5 и 60° являются границами интервала угла наклона щтуцера относительно оси факела. Необходимым фактором, обеспечивающим защиту металлоабразивного факела от окисления, является количество подаваемого газа. Инертный газ должен заполнить значительный объем факела. При введении газа в количестве менее 5/о объема факела положительное влияние газа на уменьшение кислорода в металлоабразивных отходах не наблюдается. Исследования показывают, что в зависимости от обрабатываемого металла количество инертного газа, подаваемого в зону окисления факела, находится в пределах 5-95% объема факела. Верхний предел ограничивается экономическими соображениями, поскольку подача газа в объеме, превыщающем 95% объема факела, не приводит к дальнейщему сокращению величины кислорода в отходах, а расход газа при этом увеличивается. Способ силового скоростного шлифования с введением в абразивный факел инертного газа имеет практическое значение в том случае, если общий процент металлической фракции в отходах составляет не менее 60%, так как в этом случае является целесообразным использование металлоабразивных отходов в переплаве. Получение таких отходов возможно при силовом скоростном абразивном шлифовании, которое характеризуется следующими показателями: скорость щлифования не менее 60м/с, усилие прижима абразивного круга не менее 0,5 МПа. Пример. Опробование проводят в условиях завода «Электросталь на станке ХШ702-НЗ при режимах шлифования, усилие врезания 0,58 МПа, скорость щлифования 60 м/с, величина подачи 18 м/мин, глубина съема 0,98 мм за один проход. Шлифованию подвергают квадратную заготовку (140 мм) стали Р9К10. Газ (аргон, азот, ксенон) подается в область металлоабразивного факела на расстоянии 0,05, 0,1; 0,2; 0,3; 0,5; 0,7; 0,9; и 0,95 общей протяженности факела. Длииа факела во время эксперимента составляет 2,4 м. Указанные выше инертные газы подают в зону металлоабразивного факела под углом от 3 до 63°, причем угол изменяют фиксированно через 2Г Подачу газа осуществляют со всех перечисленных выше расстояний. Давление газов подбирается таким, чтобы обеспечивалась подача в объеме 595% объема металлоабразивного факела.

Таким образом, предлагаемый способ позволяет уменьшить угар ценных легируюших элементов при обдирочном шлифовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переплава легковесной металлошихты | 1976 |

|

SU655727A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245374C1 |

| Способ выплавки нержавеющих сталей | 1977 |

|

SU651035A1 |

| Способ абразивной обработки | 1979 |

|

SU814665A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСПЕРСНЫХ МЕТАЛЛООТХОДОВ | 1991 |

|

RU2014954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЖЕЛЕЗА | 1992 |

|

RU2026820C1 |

| Способ производства нержавеющей стали | 1981 |

|

SU962324A1 |

| СПОСОБ ФАКЕЛЬНО-ШЛАКОВОГО ПЕРЕПЛАВА | 1972 |

|

SU325260A1 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2266969C2 |

СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ, при котором в зону обработки подают инертный газ, отличающийся тем, что, с целью уменьшения угара ценных легируюших элементов при обдирочном шлифовании, инертный газ подают в зону металлоабразивного факела на расстоянии 0,1-0,9 его протяженности под углом 5-60 к оси факела в количестве 5-95% его объема. ® (Л ел о 00 ел 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматическая опалубка перекрытий | 1988 |

|

SU1546590A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1983-10-30—Публикация

1982-04-26—Подача