Изобретение относится к области переработки промышленных отходов с целью получения ценных компонентов и может быть использовано, в частности, для получения технического оксида железа из абразивно-шламовых отходов, образующихся в подшипниковом и других видах производств. Технический оксид железа используется при производстве термитов для алюмотермитной сварки и абразивных материалов (крокус).

Известен способ получения оксида железа из сернокислых растворов [1]. Он включает нейтрализацию раствора щелочью, нагрев полученной суспензии гидроксидов, выдержку, отделение и промывку осадка. Однако данный способ очень дорог и сложен. К тому же оксид железа, изготовленный по указанному способу, при производстве термитов для алюмотермитной сварки требует добавки дефицитных легирующих металлов, что также снижает рентабельность производства.

Другим источником получения оксида железа является окалина - технологический отход горячей обработки стали [2]. Окалина проходит обработку в следующей технологической последовательности: просушка, просев через грохот, обжиг в окислительном пламени при температуре 900оС, охлаждение, просев по верхнему пределу, измельчение, магнитная сепарация, просев на трех ситах. Окалина вместе с порошкообразным металлическим алюминием входит в состав сварочного термита, который также требует введения различных легирующих присадок. Кроме того, к недостаткам описанного способа получения оксида железа относится сложность процесса обработки окалины, его высокие энергозатраты, необходимость использования специальных дорогостоящих печей, а также отсутствие очистки отходящих газов. При этом для получения нужного количества оксида железа требуется очень большое количество окалины, что практически трудно обеспечить.

Заявляемое изобретение лишено указанных недостатков.

Сущность изобретения заключается в том, что в качестве исходного сырья используют абразивно-шламовые отходы в основном подшипниковых заводов, которые обычно подвергают захоронению. Указанное исходное сырье сжигают без подвода внешнего источника тепла. Для этого на первоначальном этапе сжигания осуществляют всего лишь разогрев отходов (например, факелом или горелкой), а затем осуществляют подачу (наддув) окислителя (атмосферного воздуха), после чего печной газ очищают от пылевидных частиц оксида, выносимых из зоны горения, а обожженное сырье разделяют на крупно- и мелкодисперсные фракции оксида железа.

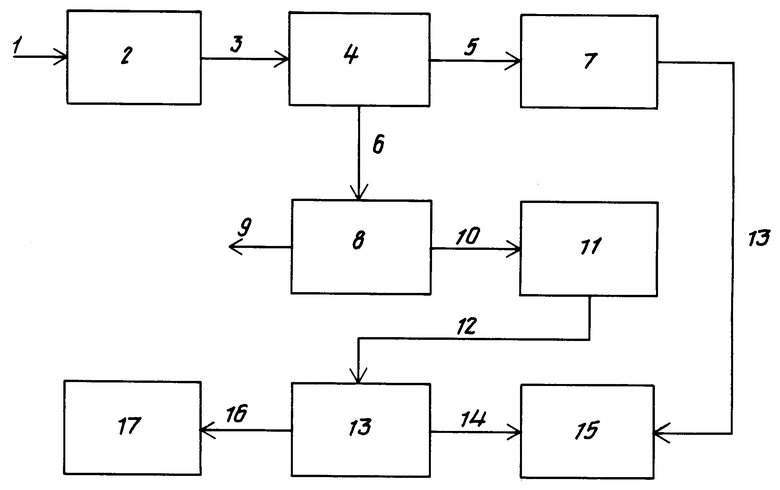

На чертеже показана технологическая схема, на которой показана последовательность операций по получению оксида железа.

Стрелками обозначено перемещение (транспортировка) продукта, прямоугольниками - оборудование.

Согласно приведенной технологической схеме процесс получения оксида железа включает следующие операции и оборудование: 1 - транспортировка исходного сырья, 2 - траншея-накопитель сырья, 3 - транспортировка сырья в печь обжига магнитным подъемным устройством, 4 - печь обжига с дозатором, 5 - отвод печных газов, 6 - транспортировка обожженного сырья, 7 - вихревые циклоны и магнитные уловители для очистки печных газов, 8 - виброгрохот грубой очистки, 9 - транспортировка некондиционного отожженного сырья (металлолома), 10 - транспортировка кондиционного отожженного сырья, 11 - дробилка, 12 - транспортировка размолотых оксидов, 13 - сортировка кондиционного отожженного сырья, 14 - транспортировка мелкодисперсных оксидов, 15 - бункер-накопитель мелкодисперсных оксидов, 16 - транспортировка крупнодисперсных оксидов, 17 - бункер-накопитель крупнодисперсных оксидов.

Заявляемый способ получения оксида железа осуществляется следующим образом.

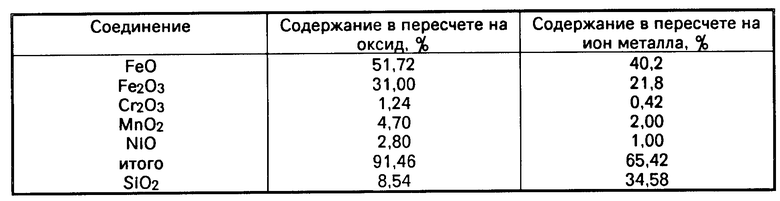

Абразивно-шламовый материал (мелкие стружки, опилки), прошедший сепарацию (отделение эмульсии) на заводе, сгружают в бетонированные траншеи-накопители 2 объемом 20 м3, которые могут быть расположены под открытым небом, так как в дальнейшем при обжиге осуществляют предварительную сушку шламовых материалов. Из накопителя сырье подают электромагнитным подъемным устройством 3 в печь обжига 4 с дозатором, управляемым реле времени. Печь представляет собой сушильный барабан марки СМ1013(СМ1011 или СМ46Б), управляемый дистанционно с пульта управления, или печь обжига в "кипящем слое", или вертикальную многоподовую печь. Разогрев (поджиг) шлама осуществляют только на первом этапе, когда загружена первая партия сырья, факелом или горелкой. Затем дальнейший разогрев происходит за счет сгорания мелкодисперсных фракций металла органических остатков (масел) эмульсии. Поэтому прекращают подачу тепла в печь и оставляют лишь подачу (наддув) воздуха (окислителя). Мелкодисперсная фракция оксида, выносимая потоком воздуха из зоны горения, является наиболее ценным видом готовой продукции, поэтому печной газ подвергают очистке от пылевидных частиц оксида на вихревых циклонах диаметром 400 мм и магнитным уловителям 7 с последующим складированием мелкодисперсных фракций оксида в бункер-накопитель 15. Из печи обжига 4 оксид подают на виброгрохот грубой очистки 8 с размером ячеек сита 12х12 мм или 5х5 мм для удаления крупных частиц металла, которые транспортируют 9 в отходы (металлолом). Далее кондиционный оксид подвергают измельчению на молотковых или конусных дробилках 11, после чего подают на виброгрохот фракционной сортировки 13 с размером ячейки 0,8х0,8 мм, где происходит разделение оксида на мелкодисперсные и крупнодисперсные фракции, поступающие соответственно в бункера-накопители 15 и 17. Затем из бункеров оксиды подают на участок фасовки, где его дозируют и пакуют в целлофановые мешки. В таблице представлен состав полученного продукта.

Сталь, полученная при алюмотермии из данного оксида, близка по составу к стали ХА15.

Заявляемый способ получения оксида железа имеет по сравнению с известными следующие преимущества:

- оксид, произведенный по данной технологии, отличается постоянством процентного состава кислорода и легирующих металлов. От процентного состава кислорода зависит процентный состав добавок алюминия для изготовления термита;

- экономичность, так как перерабатываются промышленные отходы, ранее подлежавшие захоронению, используется стандартное оборудование. При этом обжиг не требует подвода внешнего источника тепла;

- дешивизна конечного продукта;

- простота изготовления;

- полное использование органических остатков эмульсии;

- экологическая чистота (используются производственные отходы, загрязнявшие окружающую среду).

Кроме того, термитный порошок на основе изготовленных предлагаемым способом оксидов, не требует добавок легирующих металлов (например, хрома, марганца, никеля и др.), так как они уже входят в оксиды. Его отличает высокая температура инициации (поджига), пожаробезопасность при хранении, химическая инертность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

| АЛЮМИНОТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ МЕТОДОМ ПРОМЕЖУТОЧНОГО ЛИТЬЯ | 2010 |

|

RU2446928C1 |

| ТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2022 |

|

RU2783434C1 |

| Алюмотермитная смесь для сварки металлических элементов | 2022 |

|

RU2797469C1 |

| АЛЮМОТЕРМИТНАЯ СМЕСЬ ДЛЯ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ АЛЮМОТЕРМИТНОЙ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2578271C1 |

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| Способ утилизации масло-нефтесодержащих отходов, замасленной окалины, отходов коксохимического производства | 2019 |

|

RU2730304C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2283885C1 |

| Способ алюминотермического получения ферротитана | 2020 |

|

RU2755187C1 |

| СПОСОБ ПАКЕТИРОВАНИЯ ЛОМА И ОТХОДОВ ЧЕРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2329311C2 |

Изобретение относится к области переработки промышленных отходов с целью получения ценных компонентов и может быть использовано, в частности, для получения технического оксида железа из абразивно-шламовых отходов, образующихся в подшипниковом и других видах производства. Технический оксид железа используется при производстве термитов для алюмотермитной сварки и абразивных материалов (крокус). Отличительная способность изобретения состоит в том , что в качестве исходного сырья используют абразивно-шлаковые отходы в основном подшипниковых заводов. Указанное исходное сырье сжигают. Причем сжигание призводят без подвода внешнего источника тепла. Для этого на первоначальном этапе сжигания осуществляют всего лишь разогрев отходов, а затем осущесталяют надув окислителя ( атмосферного воздуха ), после чего печной газ очищают от пылевидных частиц оксида, выносимых из зоны горения, а обожженное сырье разделяют на крупно-и мелкодисперсные фракции оксида железа. Способ отличается экономичностью, дешевизной, простотой. 1 ил., 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЖЕЛЕЗА из отходов производства, включающий сушку исходного материала, окисление его с получением целевого продукта, отличающийся тем, что в качестве исходного материала используют абразивно-шламовый отход подшипникового производства и процесс окисления ведут путем поджигания его с последующей подачей воздуха.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Малкин Б.В | |||

| Термитная сварка | |||

| М., 1963, с.5,42. | |||

Авторы

Даты

1995-01-20—Публикация

1992-02-10—Подача