Изобретение относится к способа конденсации водяного пара, содержащего высокозастывающий углеводородный компонент, может быть испол зовано при производстве парафинов, в частности при вакуумной разгонке нефтепродуктов и гачей, и применено в нефтеперерабатывающей промышленно ти при разгонке остаточного сырья. Известен способ конденсации водяного пара, содержащего высокозас тывающий углеводородный компонент (ВУК), заключающийся в том,что сме паров с верха вакуумной колонны направляют в кожухотрубчатый конденсатор-холодильник, в котором их конденсируют за счет противотока охлаждающей воды, несконденсирован ные газы отсасывают вакуум-насосом а жидкость направляют в отстойник Щ Недостаток известного способа Заключается в том,что нap J aeтcя но мальная работа колонны вследствие ухудшения теплопередачи и работоспособности конденсатора-холодильника ввиду отложения на поверхности его труб застывающего углеводородного компонента, например парафина. Наиболее близким к предлагаемому по технической сущности является способ кондденсации водяного пара, содержащего высокозастывающий угле водородный компонент, заключающийся в том, что смесь паров с верха вакуумной колонны, в которую для исключения застывания и отложения слоя высокозастывающего углеводород ного компонента, например парафина вводят низкозастывающую углеводород ную фракцию (депрессатор), направл ют на конденсацию и охлаждение, не сконденсированные газы отсасывают насосом, а жидкость направляют Б отстойник 2J . Недостатком данного способа является большой расход дорогостоящего депрессатора - низкозастывающей углеводородной фракции с установок -депарафинизации (до 350% на углеводородный компонент, содержащийся в водяном паре) . При расходе депрессатора до 90% температура застывания углеводородов снижается гвсего на , что исключает возможность применения в качестве конденсаторов-холодильников .трубчатых аппаратов воздушного охлажде ния. Подача депрессатора производится на проток и депрессатор переходит в ловушечный продукт совместно с об водненным нефтепродуктом, что влечет за собой потерю ценного для производства масел продукта. Все это снижает эффективность процесса, Цель изобретения - повышение эффективности процесса путем снижения расхода депрессатора. Поставленная цель достигается тем, что согласно способу конденсации водяного пара, содержащего высокозастывающий углеводородный компонент, включающий отвод пара из технологического аппарата, смешение с низкозастывающей углеводородной фракцией-депрессатором, конденсацию и охлаждение его в поверхностном конденсаторе-холодильнике, сбор и расслоение, отвод продуктов конденсации, поток водяного пара перед стадией смешения с низкозастывающей углеводородной фракцией-депрессатором предварительно смешивают с углеводородами продуктов конденсации. На чертеже показана схема осуществленйя способа. Поток водяного пара, содержащий высокозастывающий углеводородный компонент, выходящий из вакуумной колонны по линии 1, смешивают с углеводородной частью продуктов конденсации, подаваемой по линии 2, после чего поток водяного пара наплав ляют в абсорбер 3, где происходит абсорбция углеводородных компонентов, содержащихся в водяном паре, тощим абсорбентом, подаваемым по линии 4. Насыщенный абсорбент по линии 5 совместно с углеводородами выводят из системы. Водяной пар, содержащий остатки углеводородов, из абсорбента 3 направляют на смешение с низкозастывающей углеводородной фракцией-депрессатором, подаваемым по линии 6. Смесь водяного пара и углеводородов конденсируют и охлаждают в конденсаторе 7 воздушного охлаждения, где хладагентом служит воздух. Далее конденсат направляют в сборник 8, где происходит разделение продуктов конденсации на воду, отводимую по линии 9, и углеводородную часть, отводимую по линии 2. Несконденсированные газы по линии 10 отсасывают вакуумсоздающим устройст-вом, а воду сбрасывают в канализацию. Углеводородную часть конденсата направляют на смешение с потоком водяного пара. Излишек углеводородов удаляют из водяного пара, например, адсорбцией. I. Конденсация по известному способу i(Ha 100 кг водяного пара). Пример 1. (подача депрессатора в количестве 90% на углеводородный компонент, содержащийся в водяном паре). В поток водяного пара сверху вакуумной колонны, содержащего высокозастывающий углеводородный компонент фракции ЗОО-ЗБО С в количестве 4,6 кг в соотношении водяной пар:

углеводороды, равном 20,7 кг/кг, и температурой застывания 31°С, подаю депрессатор-низкозастывающую углеводородную фракцию 280-340 0 в количестве 4,-14 кг (90% на высокозастывающий углеводородный компонент) с температурой застывания . В результате смешения депрессатора и высокозастывающего компонента в соотношении 0,9:1 температура застывания смеси углеводородов в водяном паре составляет . При этом соотношение водяной пар: углеводороды составляет 10,9 кг/кг.

Поток водяного пара, содержащий углеводороды в количестве 8,7 кг, направляют в конденсатор-холодильник с температурой хладагента -6 С конденсируют и охлаждают, после чег смесь конденсата водяного пара и углеводородов направляют в сборник, где жидкую фазу разделяют на воду и углеводородную часть, а несконденсированные газы отсасывают вакуумсоздающим устройством.

Отложения высокозастывающего углеводородного компонента (парафина) на поверхности труб конденсатора-холодильника составляют 7% на высокозастывающий углеводородный компонент, содержащийся в потоке водяного пара.

Примёр2. С целью исключения отложения углеводородного компонента на поверхности труб конденсатора-холодильника подачу депресатора увеличивают до 350% на углеводородный компонент, Содержащийся в водяном паре.

В результате смешения депрессатора и высокозастывающего компонента в соотношении 3,5:1 темпер тура застывания смеси углеводородов, содержащихся в водяном паре составляет . При этом соотношение водяной пар: углеводороды составляет 4,6 кг/кг. Все остальные опера.ции проводят по аналогии с примером 1.

Отложений высокозастывсшлдего /углеводородного компонента (парафина) на поверхности труб конденсатора-холодильника нет.

II. Конденсация по предлагаемому способу.

При-мер 3. В поток водяноРо пара сверху вакуумной колонны, содержащего высокозастывающий углеводрродный компонент фракции 300 в количестве 4,6 кг в соотношении водяной пар: углеводороды, равном 20,7 кг/кг, и с температурой застывания , подают углеводородную часть продуктов конденсации в количестве 5,2 кг

, имеющую температу-8 С.

0 ру застывания

В результате смешения температура застывания углеводородов, содержащихся в водяном паре, составляет 10,8 С. При этом соотношение водяной 5 пар: углеводороды снижается до кг/кг,

Далее поток водяного пара, содержащий 9,8 кг углеводородов, направляют B g6cop6ej), куда в качестве 0 тощего абсорбента подают фракцию 400°С, в результате чего содержание углеводородов в водяном паре сверху абсорбента снижается до-1,9 кг, а соотношение водяной пар: углево-, 5 дороды увеличивается до 50,2 кг/кг.

В поток водяного пара сверху абсорбента подают депрессатор в колиг честве, обеспечивающем снижение температуры до -8С (аналогично примеру 2). Требуемое количество депрес0сатора составляет 3,3 кг.

Далее поток водяного пара, содержащий углеводороды в количестве 5,2 кг с температурой застывания -8с, направляются в конденсатор-хо5лодильник. При этом соотношение водяной пар: углеводороды составляет 18,4 кг/кг, что в несколько раз боль- ше, чем в примерах 1 и 2.

Смесь конденсируют и охлаждают,

0 после чего конденсат водяного пара и углеводородов направляют в сборник. Из сборника конденсат водяного пара в количестве 95,4 кг выводят в канализацию, а углеводородную часть конденсата в количестве 5,2кг

5 с температурой застывания подают в поток водяного пара, выходящего сверху вакуумной колонны, для снижения температуры застывания углеводородного компонента с 31

0 до 10,8°С. .

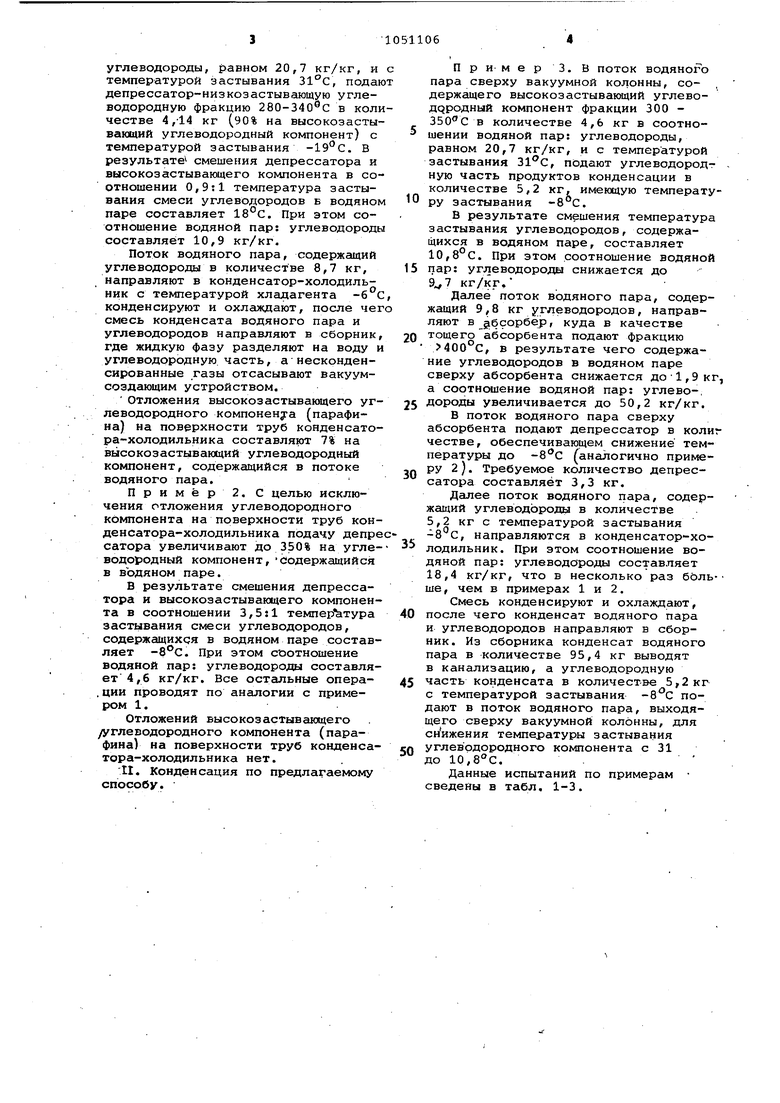

Данные испытаний по примерам сведены в табл. 1-3.

Отвод пара

Водяной пар, содержащий высокозастывагаций углеводородный компонент,

100 в том числе, кг: 95,4

водяной пар

высокозастывающий углеводородный компонент (вук)

4,6

соотношение водяной 20,7 пар;углеводороды

арактеристика ВУК, С:

300-350 фракционный сооггав

температура Застыва31ния

Смешение с углеводородной частью конденсата

Характеристика углеводородной части конденсата, ®С:

фракционный состав температура застывания

Количество углеводородной части, кг:

в «онденсате водяного пара

в потоке водяного пара после смешения (перед абсорбцией)

Характеристика углеводородов в потоке водяного пара после смешения, С:

фракционный состав

температура застывания Абсорбция -углеводородов Показатели абсорбции:

коэффициент извлечения

фракционный состав абсорбета, °С ,

100

100 95,4 95,4

4,6

4,6 20,7 20,7

00-350

300-350 31 31

280-350 -8

5,2

9,8

280-350 10,8

0,8 Выше 4DO

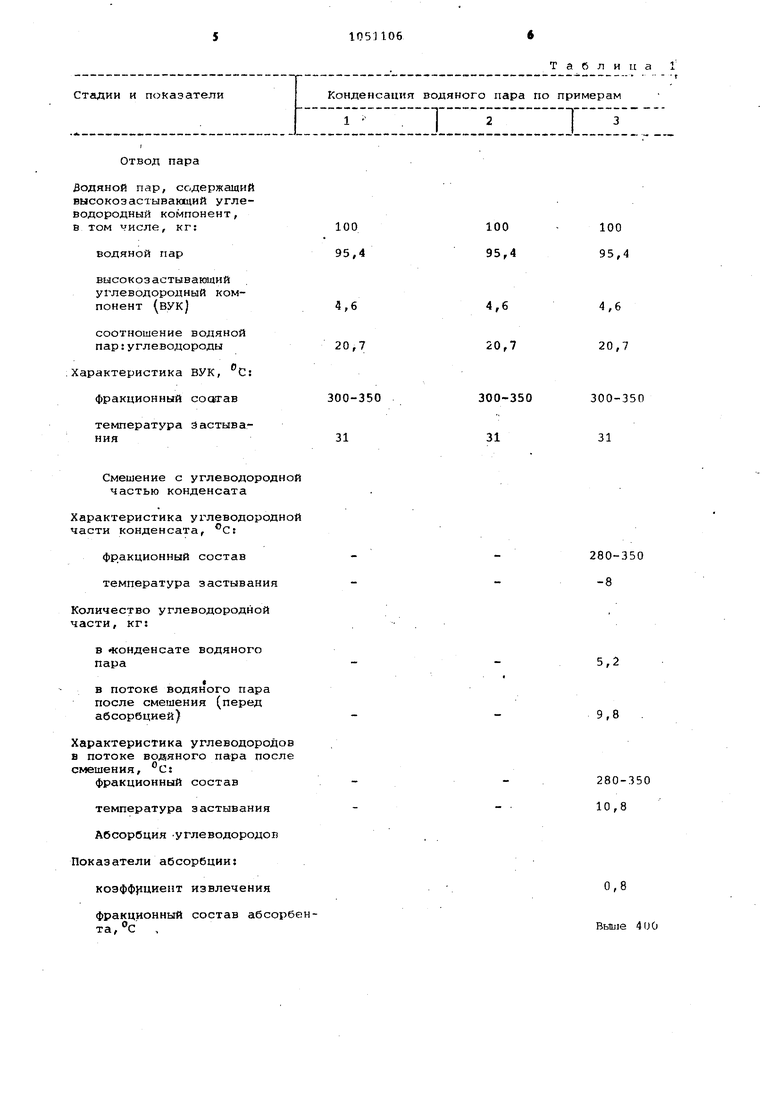

продолжение таблицы 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ВАКУУМА В МАССООБМЕННЫХ КОЛОННАХ | 1996 |

|

RU2102101C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2470064C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2002 |

|

RU2214388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2307150C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289611C1 |

| Способ конденсации водяного пара, содержащего высокозастывающий углеводородный компонент | 1973 |

|

SU454923A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ | 2012 |

|

RU2483783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ НИЗКОЗАСТЫВАЮЩЕГО СИНТЕТИЧЕСКОГО МОТОРНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255963C1 |

| Способ вакуумной перегонки нефтяного сырья | 1982 |

|

SU1081197A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

СПОСОБ КОНДЕНСАЦИИ ВОДЯНОГО1 ПАРА,СОДЕРЖАЩЕГО ВЫСОКОЗАСТЫВАЮЩИЙ УГЛЕВОДОРОДНЫЙ КОМПОНЕНТ, включающий ОТВОД пара из Технологического аппарата, смешение.с ниэкозастывающей углеводородной фракцией-депрессатором, конденсацию и охлаЬкдение его в поверхностном конденсаторе-холодильнике, сбор й-фасслоение,отвод продуктов конденсации, о т л и ч аю щИ и с я тем, что, с целью повьвиения эффективности процесса, поток водяного пара перед стадией смешения с низкозастываквдей углеводородной фракцией-депрессатором предварительно смешивают с углеводородами продуктов конденсации. СП О о:

количество углеводородо .потоке водяного пара на ходе из абсорбера, кг соотношение водяной пар:углеводороды, кг/кг

Смешение с депрессатором

Водяной пар на смешение

с .депрессатором, в том

числе, кг:

водяной пар

углеводородный компонент

Характеристика углеводородн компонента,с:

фракционный состав

«

температура застывания

Характеристика депрессатора .°С .

фракционный состав

г

температура застывания,

Количество депрессатора

на смешение

Температура застывания угле водородов после смешения,С

Конденсация и охлаждение

Водяной пар в конденсаторехолодильнике, в том числе, кг:

;водяной пар

углеводородный компонент

(фракция 280-350с)

соотношение водяной

пар:углеводороды

1,9 50,2

97,3 95/4

1,9

280-350 10,8

280-340 -19

-8

95,4

95,4 5,2 20,9 18, 4

4,6

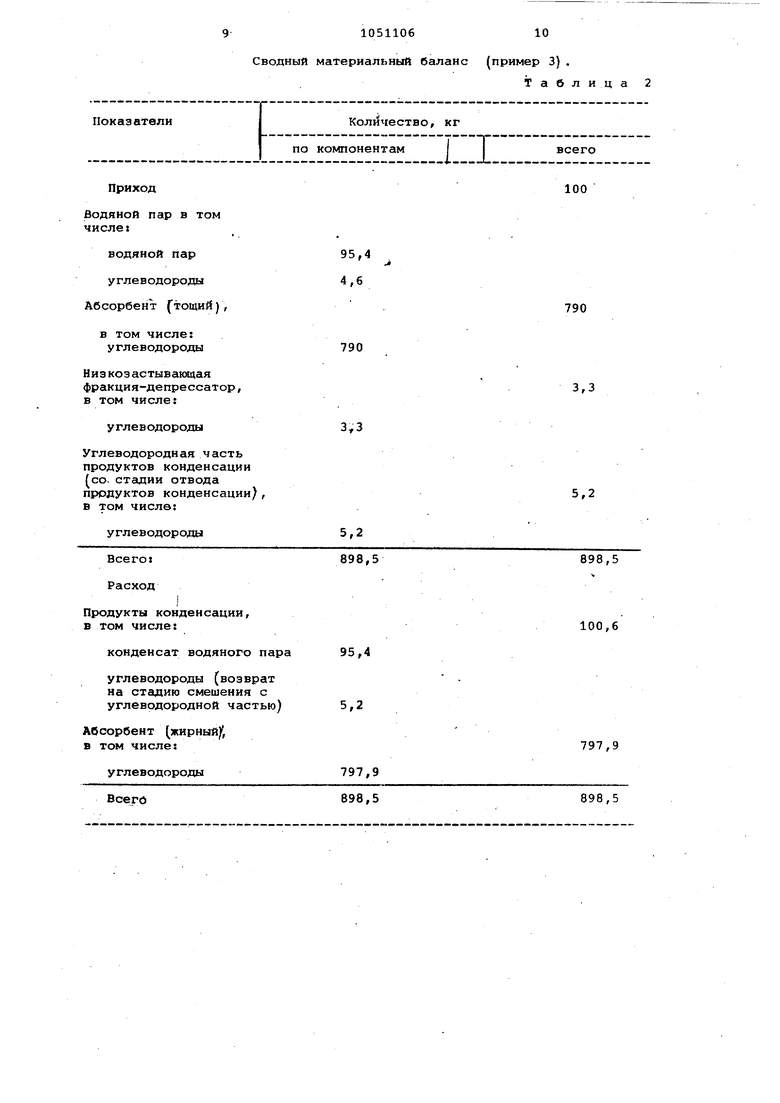

Сводный материальный баланс (пример 3).

Приход

Водяной пар в том числе

водяной пар

углеводороды Абсорбент (тощий),

в том числе: углеводороды

Низкозастывакяцая фракция-депрессатор, в том числе:

углеводороды

Углеводородная часть продуктов конденсаци со. стадии отвода продуктов конденсаци в том числе:

углеводорода

Всего:

Расход

1

Продукты конденсации, в том числе:

конденсат водяного пара

углеводороды (возврат на стадию смешения с углеводородной частью)

Абсорбент жирный, в том числе:

углеводороды

898,5

Всегй

Таблица 2

100

790

3,3

5,2

898,5

100,6

797,9

898,5

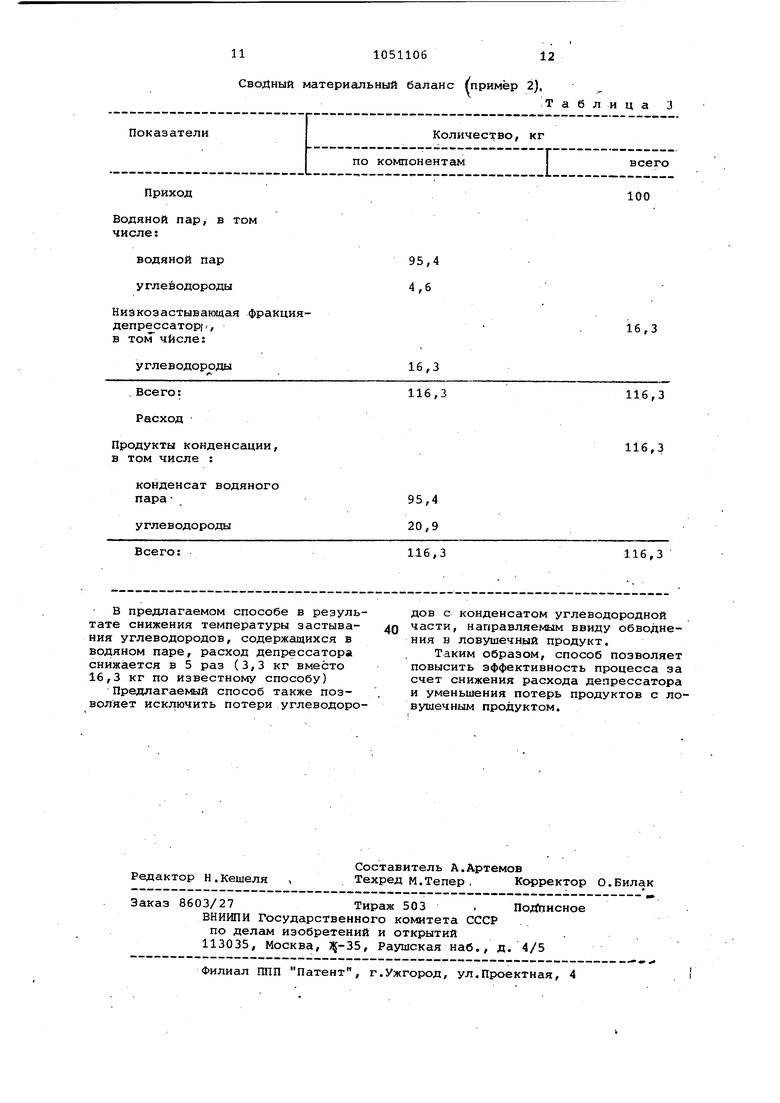

Сводный материальный баланс пример 2).

Приход

Водяной пар, в том числе;

Расход

Продукты конденсации, в том числе :

конденсат водяного пара

углеводороды

Всего:

В предлагаемом способе в результате снижения температуры застывания углеводородов, содержащихся в водяном паре, расход депрессатора снижается в 5 раз (3,3 кг вместо 16,3 кг по известному способу)

Предлагаемый способ также позволяет исключить потери углеводороТаблица :1

100

116,3

95,4 20,9

116,3

116,3

дов с конденсатом углеводородной части, направляемым ввиду обводнения в ловушечный продукт.

Таким образом, способ позволяет повысить эффективность процесса за счет снижения расхода депрессатора и уменьшения потерь продуктов с ловушечным продуктом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПАРЕНТЕРАЛЬНОГО КАПЕЛЬНОГО ВВЕДЕНИЯ | 2019 |

|

RU2723950C1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Устройство для автоматического пуска в ход регистрирующих механизмов в самопишущих приборах | 1925 |

|

SU1954A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-10-30—Публикация

1982-04-15—Подача