Изобретение относится к области получения высокооктановых кислородосодержащих веществ, используемых в качестве добавок к моторным топливам, и может быть использовано в нефтехимической промышленности.

Известен способ получения метил-трет-бутилового эфира (МТБЭ) взаимодействием метанола с изобутиленом, содержащимся в бутан-бутиленовой фракции каталитического крекинга, осуществляемым в реакционно-ректификационном режиме в ректификационной колонне, снабженной специальным устройством в средней части колонны для размещения катализатора - сульфокатионита, заключающийся в подаче метанола на слой катализатора, а изобутиленсодержащей фракции под слой катализатора с последующим выделением азеотропной смеси метанол-углеводороды С4 в верхней части колонны и выводом целевого продукта - метил-трет-бутилового эфира - из кубовой части колонны [Печчи Д. и Флорис Т. Метил-трет-бутиловый эфир - высокооктановый компонент бензина. Переработка углеводородов, 1997, 12, с.31-35].

Недостатком указанного способа является сложность обслуживания установки и относительно высокий расход водяного пара, достигающий 1,33 т на 1 т получаемого эфира, а также образование существенных количеств димеров изобутилена из-за трудности выдерживания заданной температуры в зоне катализатора.

Наиболее близким по своей технической сущности к предлагаемому способу получения метил-трет-бутилового эфира является способ его получения дегидрированием исходной изобутановой фракции в кипящем слое алюмохромового катализатора с получением изобутан-изобутиленсодержащей фракции С4, компримированием, выделением изобутан-изобутиленовой фракции ректификацией и подачей ее на синтез метил-трет-бутилового эфира, взаимодействием ее и метанола при повышенной температуре в присутствии катализатора, включающий разделение полученной рекционной смеси на метил-трет-бутиловый эфир и отработанную изобутановую фракцию, направление отмытой от метанола отработанной изобутановой фракции, содержащей непрореагировавший изобутилен, на смешение с исходной изобутановой фракцией и использование в качестве шихты для дегидрирования изобутана [RU 2076093 C1, 27.03.1997].

Недостатком данного способа также являются высокие энергетические затраты, особенно на стадиях выделения непрореагировавшего метанола, которые возрастают при использовании избутиленсодержащих фракций с низким содержанием изобутилена. Кроме того, имеет место увеличенный выход димеров изобутилена, еще недостаточна производительность.

При использовании же избутан-изобутиленовых фракций, полученных дегидрированием изобутана, при отсутствии холода достаточных параметров имеют место значительные потери изобутана и изобутилена с инертным газом и углеводородами C1-С3 при абсорбции несконденсировавшейся части контактного газа дегидрирования. В некоторых случаях эти потери достигают 70 кг/т изобутилена, используемого в виде изобутиленсодержащей фракции при синтезе эфира.

Целью изобретения является снижение потерь сырья и уменьшение удельных энергозатрат.

Указанная цель достигается тем, что в предлагаемом способе получения метил-трет-бутилового эфира дегидрированием исходной изобутановой фракции в кипящем слое алюмохромового катализатора с получением изобутан-изобутиленсодержащей фракции С4, компримированием, выделением изобутан-изобутиленовой фракции ректификацией и подачей на синтез метил-трет-бутилового эфира взаимодействием ее и метанола при повышенной температуре в присутствии катализатора, включающем разделение полученной реакционной смеси на метил-трет-бутиловый эфир и отработанную изобутановую фракцию, направление отмытой от метанола отработанной изобутановой фракции, содержащей непрореагировавший изобутилен, на смешение с исходной изобутановой фракцией и использование в качестве шихты для дегидрирования изобутана, исходную изобутановую фракцию разделяют на два потока, больший поток направляют на дегидрирование изобутана в изобутилен, меньший поток в количестве 10-15% от общего потока используют в качестве агента для охлаждения и конденсации изобутиленсодержащих отдувок и синтез метил-трет-бутилового эфира проводят в присутствии сульфокатионита в Н-форме.

При необходимости часть отработанной изобутановой фракции подают на разбавление изобутан-изобутиленовой фракции, направляемой на синтез метил-трет-бутилового эфира.

В отличие от известного способа получения метил-трет-бутилового эфира предлагаемый способ позволяет за счет использования части исходной изобутановой фракции для охлаждения изобутиленсодержащих отдувок процесса выделения изобутан-изобутиленовой фракции из конденсата контактного газа дегидрирования изобутана путем отвода теплоты при испарении изобутановой фракции уменьшить потери углеводородов С4 на 60-65 кг/т полученного изобутилена. Кроме того, направление на синтез метил-трет-бутилового эфира смеси изобутан-изобутиленовой фракции и 10-15% изобутановой фракции, используемой для охлаждения и конденсации изобутиленсодержащих отдувок процесса выделения изобутан-изобутиленовой фракции, позволяет снизить содержание димеров изобутилена в реакционной смеси процесса получения эфира, повышает качество последнего, увеличивает производительность благодаря возможности подъема температуры синтеза эфира.

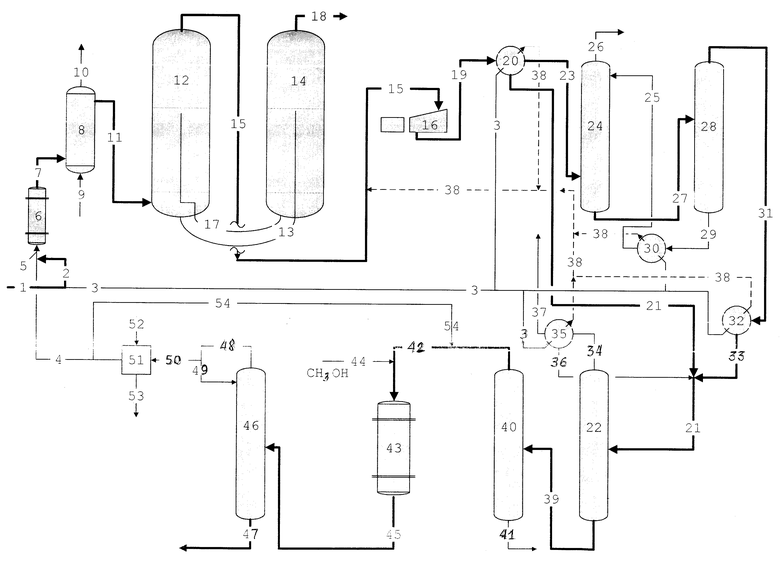

Предлагаемый способ осуществляют следующим образом (см. чертеж). Изобутановую фракцию, подаваемую по линии 1, разделяют на два потока. Больший поток по линии 2 подают на приготовление шихты для дегидрирования изобутана в изобутилен в кипящем слое алюмохромового катализатора, меньший поток изобутановой фракции в количестве 10-15% от общего потока по линии 3 в качестве хладагента для охлаждения и конденсации изобутиленсодержащих отдувок путем отвода теплоты испаряющейся изобутановой фракцией. Больший поток изобутановой фракции, отводимый по линии 2 на дегидрирование изобутана, смешивают с рецикловой (отработанной) фракцией, подаваемой по линии 4. Полученную шихту для дегидрирования изобутана подают по линии 5 в испаритель 6, откуда пары углеводородов С4 по линии 7 направляют в печь 8. В печи 8 осуществляют перегрев углеводородов С4 до температуры 500-600oС за счет теплоты сгорания топливного газа, подаваемого по линии 9. Дымовые газы выводят по линии 10, а перегретые пары углеводородов С4, в основном изобутана, направляют по линии 11 в нижнюю часть реактора дегидрирования 12. Здесь при температуре 530-580oС проводят дегидрирование изобутана в кипящем слое алюмохромового катализатора, вводимого по линии 13 из регенератора 14. Образующийся контактный газ выводят по линии 15 на охлаждение в котлы-утилизаторы и скруббер орошения для очистки от катализаторной пыли (на схеме не показано), затем на всас компрессора 16. Зауглероженный и отработанный катализатор из реактора 12 выводят по линии 17 в регенератор 14 для восстановления активности. Газы регенерации из регенератора 14 отводят по линии 18 на переработку известными методами. Скомпримированный контактный газ по линии 19 подают в систему конденсации 20, где сначала охлаждают промышленной водой, затем испаряющейся изобутановой фракцией, направляемой по линии 3. Углеводородный конденсат выводят по линии 21 на стабилизацию в колонну 22, где отделяют легкие углеводороды С1-С3, а не сконденсировавшуюся часть контактного газа по линии 23 направляют на абсорбцию углеводородов С4 (изобутана, изобутилена, бутана, бутиленов) в абсорбер 24, орошаемый тощим абсорбентом, подаваемым по линии 25. Неабсорбированные газы (азот, оксид и диоксид углерода, метан, этан, пропан) выводят по линии 26 на использование известным способом. Насыщенный абсорбент по линии 27 направляют в десорбер 28, откуда тощий абсорбент по линии 29 выводят после охлаждения в холодильнике 30 испаряющейся изобутановой фракцией, подаваемой по линии 3, в абсорбер 24 по линии 25. Десорбированные пары углеводородов из десорбера 28 по линии 31 подают в конденсатор 32, охлаждаемый испаряющейся изобутановой фракцией, направляемой по линии 3. Образующийся конденсат выводят по линии 33 в линию 21 и далее в колонну 22 для стабилизации изобутан-изобутиленовой фракции. Газы стабилизации выводят из колонны 22 по линии 34 в конденсатор 35, также охлаждаемый испаряющейся изобутановой фракцией, подаваемой по линии 3. Образующийся конденсат по линии 36 также направляют в линию 21 и в колонну 22, а несконденсировавшиеся газы выводят по линии 37 в топливную сеть. Газообразную изобутановую фракцию из конденсаторов 20, 32, 35 и холодильника 30 направляют по линиям 38 на всас компрессора 16. Изобутан-изобутиленовую фракцию из колонны 22 выводят по линии 39 в колонну 40 для отделения от тяжелокипящих углеводородов, отбираемых по линии 41, а выделенную изобутан-изобутиленовую фракцию направляют по линии 42 в реактор 43 для взаимодействия с метанолом, подаваемым по линии 44 в линию 42. Образующийся при синтезе метил-трет-бутиловый эфир из реактора 43 в виде реакционной смеси (в смеси с изобутаном и непрореагировавшими продуктами) выводят по линии 45 в ректификационную колонну 46 для разделения реакционной смеси на метил-трет-бутиловый эфир - целевой продукт и отработанную изобутановую фракцию, содержащую изобутилен и метанол. Метил-трет-бутиловый эфир выводят по линии 47, а отработанную изобутановую фракцию - по линии 48. Частично ее возвращают в виде флегмы по линии 49 в колонну 46, а избыток по линии 50 направляют в колонну 51 на отмывку от метанола водой, подаваемой по линии 52. Водный раствор метанола выводят по линии 53 на ректификацию (на схеме не показано), а отмытую отработанную изобутановую фракцию направляют по линии 4 на приготовление шихты для дегидрирования изобутана или по линии 54 на разбавление изобутан-изобутиленовой фракции. При необходимости, при ремонте и пуске, в качестве хладагента вместо изобутановой используют изобутан-изобутиленовую фракцию.

В отличие от известного способа использование части исходной изобутановой фракции для охлаждения и конденсации изобутиленсодержащих отдувок процесса выделения изобутан-изобутиленовой фракции позволяет существенно снизить потери углеводородов С4 с отдувками и увеличить выработку метил-трет-бутилового эфира. Кроме того, использованием разбавления полученной изобутан-изобутиленовой фракции отработанной изобутановой фракцией, подаваемой по линии 54, снижают выход димеров изобутилена при синтезе эфира и повышают качество последнего.

Предлагаемый способ позволяет при незначительном потреблении пропанового холода, используемого для охлаждения и конденсации изобутиленсодержащих отдувок, вызванным остановом неэффективных производств, ранее потребляющих также пропановый холод, осуществить останов установки пропанового холода, что позволяет исключить значительное количество электроэнергии, потребляемой пропановыми компрессорами. Это приводит к существенной экономии электроэнергии в производстве метил-трет-бутилового эфира.

Способ иллюстрируют следующими примерами:

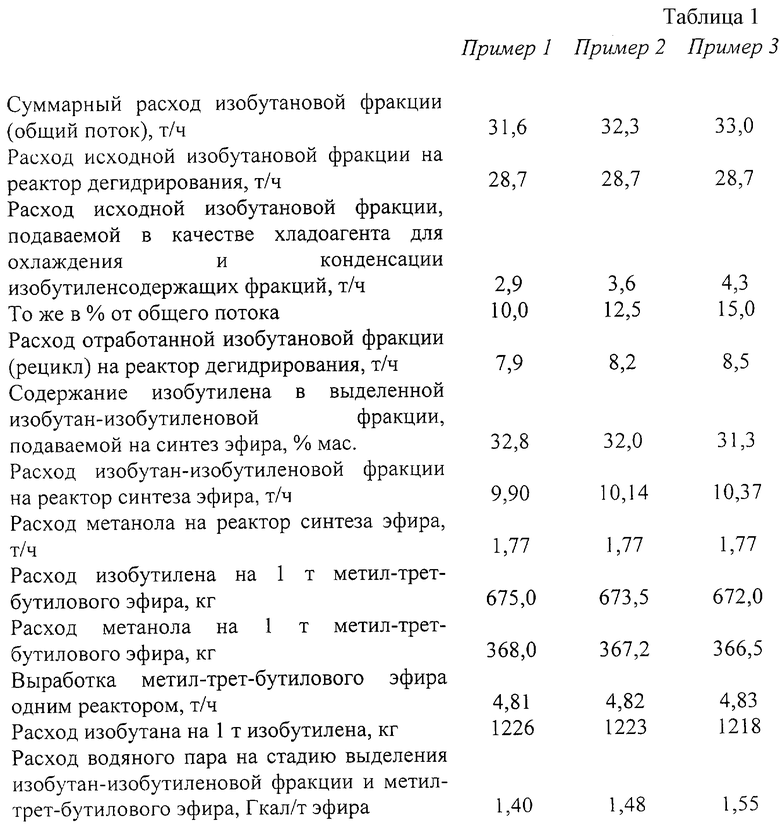

Примеры 1-3.

Метил-трет-бутиловый эфир получают по предлагаемому способу. В работе три реактора, загруженных сульфокатионитом КУ-23. Нагрузку по изобутан-изобутиленовой фракции на каждый реактор выдерживают в пределах 9,9-10,4 т/час. Содержание изобутилена во фракции 31,3- 32,8%. Расход метанола на реактор 1,77 т/час, мольное соотношение метанол:изобутилен в шихте, подаваемой на реактор, выдерживают равным 0,955:1,0. Температура синтеза эфира 60oС. На реактор дегидрирования изобутана подают изобутановую фракцию, содержащую 97,5 мас. % изобутана, 1,0 мас.% н-бутана и углеводородов С3, 1,45% изобутилена. Содержание метил-трет-бутилового эфира в шихте на дегидрирование не превышало 0,05 мас.%. Для дегидрирования использовался катализатор ИМ-2201. Отработанную изобутановую фракцию подают в складские емкости, затем на приготовленные шихты для дегидрирования.

Основные показатели процесса получения метил-трет-бутилового эфира (см. табл.1).

По известному способу расход изобутана вследствие значительных потерь с изобутиленсодержащими отдувками достигает 1290 кг/т изобутилена. Расход водяного пара составляет 1,47-1,52 Г кал/т эфира. Расход электроэнергии по известному способу при использовании пропанового холода в нефтехимическом комплексе с незначительным уровнем потребления холода превышает расход электроэнергии по предлагаемому способу более чем на 200 кВтч/т эфира.

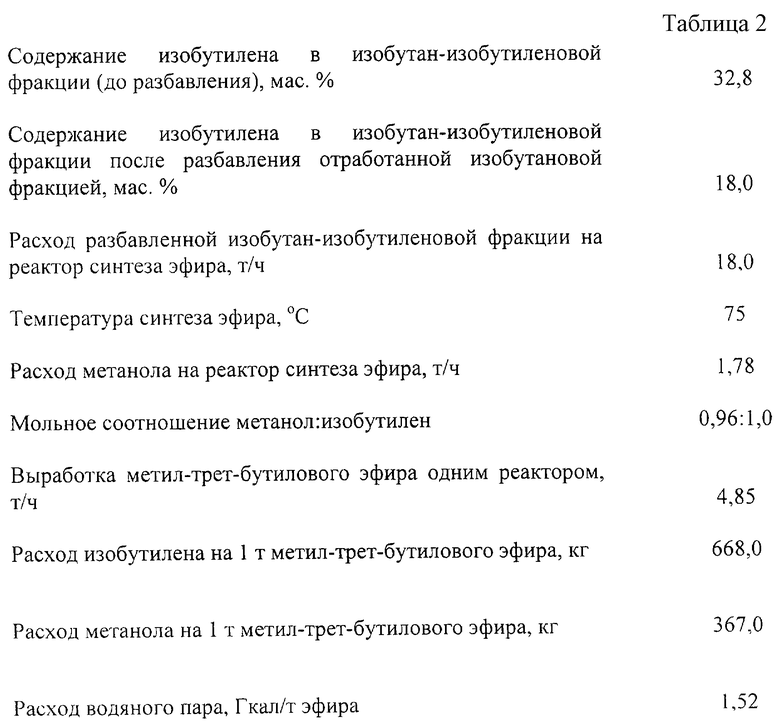

Пример 4.

Синтез метил-трет-бутилового эфира осуществляют по предлагаемому способу с дополнительной циркуляцией части отработанной изобутановой фракции, отгоняемой при выделении метил-трет-бутилового эфира из реакционной массы. Состав выделяемой фракции после дегидрирования изобутана аналогичен примеру 1.

Основные показатели процесса получения метил-трет-бутилового эфира (см. табл.2).

Как видно из примеров, использование предлагаемого способа позволяет уменьшить потери изобутана на 64-72 кг/т изобутилена, а также потери бутилена на синтез эфира на 30-40 кг/т эфира. Снижают также расход энергоресурсов на производство холода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА И ДИМЕРОВ ИЗОБУТИЛЕНА | 2004 |

|

RU2270828C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2003 |

|

RU2248344C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2004 |

|

RU2259992C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА ПОЛИМЕРИЗАЦИОННОЙ ЧИСТОТЫ | 2007 |

|

RU2338735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛТРЕТ-БУТИЛОВОГО ЭФИРА | 1999 |

|

RU2179966C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2076860C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

Изобретение относится к получению высокооктановых кислородсодержащих веществ, используемых в качестве добавок к моторным топливам, и может быть использовано в нефтехимической промышленности. Сущность: изобутановую фракцию подвергают дегидрированию в кипящем слое алюмохромового катализатора с получением изобутан-изобутиленсодержащей фракции С4 и ее компримированием. Изобутан-изобутиленовую фракцию выделяют ректификацией и подают на синтез метил-трет-бутилового эфира взаимодействием ее и метанола при повышенной температуре в присутствии катализатора. Способ включает также разделение полученной реакционной смеси на метил-трет-бутиловый эфир и отработанную изобутановую фракцию, направление отмытой от метанола отработанной изобутановой фракции, содержащей непрореагировавший изобутилен, на смешение с исходной изобутановой фракцией и использование в качестве шихты для дегидрирования изобутана. При этом исходную изобутановую фракцию разделяют на два потока, больший поток направляют на дегидрирование изобутана в изобутилен, меньший поток в количестве 10-15% от общего потока используют в качестве агента для охлаждения и конденсации изобутиленсодержащих отдувок. Синтез метил-трет-бутилового эфира проводят в присутствии сульфокатионита в Н-форме. При необходимости часть отработанной изобутановой фракции дополнительно подают на разбавление изобутан-изобутиленовой фракции, направляемой на синтез метил-трет-бутилового эфира. Технический результат: снижение потерь сырья, удельных энергозатрат. 1 з.п.ф-лы, 2 табл., 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2076093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА И АЛКИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2078074C1 |

| Способ получения метилтретичнобутилового эфира | 1979 |

|

SU867295A3 |

| МАШИНА ДЛЯ РАСКЛАДКИ ПОДСТИЛАЮЩЕГО СЛОЯ | 0 |

|

SU237372A1 |

| US 5008467 А, 14.04.1991 | |||

| US 4906788 А, 06.03.1990. | |||

Авторы

Даты

2003-10-20—Публикация

2002-04-29—Подача