На резиновых и регенератных заводах, па базах утиля резины скапливается болыиое количество отходов, которые не могут быть использованы для регенератного производства. Частично эти отходы используют как топливо. Известны способы 11спол153ования резиновой части этих отходов путем крекинга при температуре ниже 500 с приме ieiiiieM вакуума и с получением жидких продуктов, которые могут быть иснользованы как мягчители.

Предлагаемый снособ использования указан1п,1х отходов, нанример старых автопокрьнлек, непригодных для pereiiepaiuiH, состоит в том, что их также подвер|-а1от крекиигу ири температуре ииже 5{)0 под вакуумом. По в отличие от извест |ых способов, с целью yлyчнJeния качества получаемых продуктов, крекинг проводят в среде инертных газов или перегретого пара с получением ж i: X и роду ктов-мя гч ителя для peidiapaniiii резины.

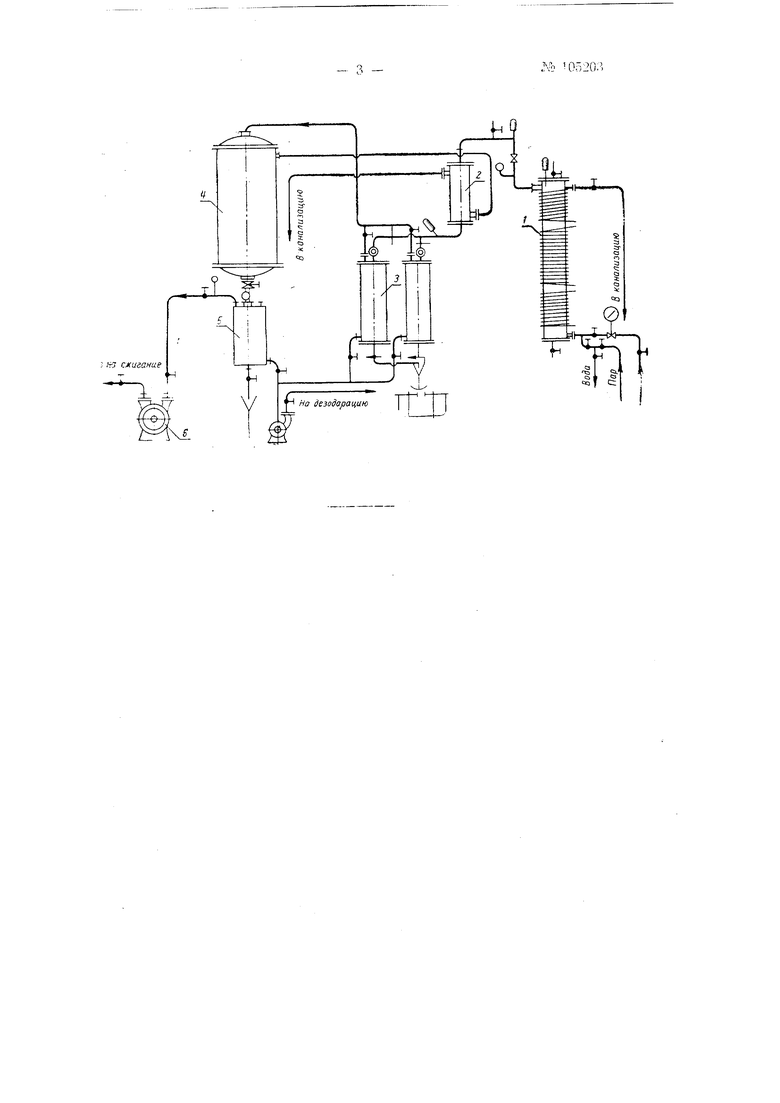

Технологнческая схема для осуН1еств.тення нредлагаемого способа предсгавлена на чертеже.

Автонокрынтн, ненригодныо ;1ля регенерацни, предварительно измельчают, используя для этого борторезательные машины, механические ножницы, нннорезательныс ма1НИНЫ. Измел1зче1Н1ую резину з гружают в реторты / и вк.пючают электроток в обмотку реторты. Последнюю сообнипот с конденсатором 2 водяного охлаждения, в котором конденсируется15ысококнпяи1,ая

фракция «pe3HHOBOi4j масла, собнраюни1яся но мере кондеисацнн в приемники-отстойники в. Нееконденсировавн1аяся в конденсаторе 2 luiровая фаза ностунает, пройдя отстойннк ,, во второй конденсатор 4 с водяным ох.таждением, в кот(я:.ом конденсируется легкокипянщя фракция «резинового мас.та, собираемая в отстойннк о. Отстойник 5 соединен с вакуумиасосом 6, который создает вакуум во всей системе и отсасывает в то же время ту ra ojiyio и паровую фазу, которые не ко .леисиру отся в конденсаторе 4. После включе1И-1я в работу вакуум1 ;;соса нач1Н1а1О1 нодачу в 1И1жиюю чг.сть реторты острого пара со скоростью

10-15 кг на 100 кг резиновых отходов. Вакуум во время крекинга поддерживают в пределах 350-400 мм рт. ст. Температура поддерживается )4еским включением электрообогрева в пределах 430-450.

Продукты крекинга, не сконденсировавнл1еея в снетеме, откачиваютея вакуумнасосом 6 на потребление в качеетве горючего. По окончании выдело1Н1Я жидкой фракции в продуктах крекинга увеличнвают подачу пара в реторту для ее охлаждеГН1Я до температуры 250-200, поеле чего реторт} отключают от вакуума и сообщают с атмосферой. После этого подача пара нрекрап1,ается и в реторту подают ностепенно воду (максимально допустимое давление в реторте 0,5 аг). Заливом воды температуру снижают до 100°, после чего воду слнвают в канализацию, открывают нижнюю крыгику реторты, твердый остаток-коко разгружают в вагонетку и поеле просмотра внутренней части реторты ее загружают снова для очередной операции, предварителыю закрыв нижнюю KpbinjKy.

Собранное резиновое мас,:ю подвергают дезодорации, обрабатывая его в аппаратах с ме налкой серной кислотой пли 36 о-11ым растворо.м пиросульфита натрия.

Выход продукта составляет 30-55% в зависимости от соде)жа1П1Я чистой резины в отходе. Испытание продукта в производственных условиях показало его хор01ние качества, как мягчителя.

Предмет и зобретения

Способ получения мягчителя для реге}1ерацни резины путем крекинга отходов вулканизоваиной рез1Н1Ы при температурах ппже 500 с применением вакуума, о т л и ч а ю1ц и и с я тем, что, с целью улуч1пепия качества получаемого продукта, крекинг ведут в среде инертных газов или перегретого водяного пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для измельчения резины при ее регенерации | 1948 |

|

SU84333A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| Способ обработки девулканизата между вращающимися поверхностями и машина для осуществления способа | 1953 |

|

SU104404A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2004 |

|

RU2283761C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ И ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2321492C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНЫ И ВЫСОКОМОЛЕКУЛЯРНЫХ НЕФТЕПРОДУКТОВ | 2003 |

|

RU2273650C2 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 2005 |

|

RU2299806C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2003 |

|

RU2247025C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА, ДИЗЕЛЬНОГО ТОПЛИВА И САЖИ ИЗ ОТХОДОВ РЕЗИНЫ И/ИЛИ ОТХОДОВ ПЛАСТМАССОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2142494C1 |

Авторы

Даты

1957-01-01—Публикация

1951-10-27—Подача