Настоящее изобретение относится к способу обработки отходов резины и/или отходов пластмасс и в основном к способу применения пиролиза и каталитического крекинга отходов резины и/или отходов пластмасс для получения бензина, дизельного топлива и сажи.

Уже сообщалось о многих методах получения бензина и дизельного топлива из отходов резины и отходов пластмасс, включая те, которые описаны в US 5,414,169, US 4,851,601 и EP-A-0607862, и подобные им. US 5,414,169 описывает метод, в котором сначала проводят реакцию пиролиза отходов резины или отходов пластмасс, затем полученный продукт разжижают и в конце используют каталитический крекинг с катализатором в жидкой фазе. US 4,851,601 раскрывает способ, в котором каталитический крекинг продукта пиролиза отходов пластмасс проводят в газовой фазе с катализатором ZSM-5. Этот способ не может использоваться для обработки полиолефина, содержащего галоген, который инактивирует этот катализатор. EP-A-0607862 раскрывает способ, в котором материалы после пиролиза подвергаются реакции каталитического крекинга с кислым твердым катализатором, чтобы получить первичный продукт каталитического пиролиза, который разделяется охлаждением, затем полученные компоненты в газовой фазе обрабатываются катализатором, таким как H3PO4, получая вторичное углеводородное масло.

Изобретение представляет способ получения бензина, дизельного топлива и сажи при использовании отходов пластмасс и/или отходов резины. Согласно изобретению, отходы пластмасс и/или отходы резиновых материалов, предварительно должным образом обработанные, загружают в пиролизный реактор со шнековым питателем или с лотковым питателем с возвратно-поступательным ходом. В пиролизном реакторе применяют винтовую мешалку для перемешивания содержимого, после того как реагент загружен. После завершения пиролизной реакции получившуюся сажу удаляют спиральной мешалкой из пиролизного реакционного сосуда. Другие получившиеся вещества газовой фазы, имеющие более низкую молекулярную массу, подвергают в резервуаре десульфированию и/или денитрации, и/или дехлорированию, чтобы десульфировать и/или денитрировать, и/или дехлорировать. Оставшиеся сера, азот и хлор удаляются при прохождении через неподвижный слой катализатора, при этом одновременно проводится первичный каталитический пиролиз. Материалы газовой фазы помещают в аппарат для каталитического крекинга, чтобы подвергнуть там реакции каталитического крекинга. Вещества, полученные каталитическим крекингом, разделяют, получая желаемые продукты. Винтовая мешалка, расположенная в пиролизном реакторе, согласно изобретению, снижает коксование реагирующих веществ и усиливает проводимость тепла. Кроме того, мешалка вращается по часовой стрелке в течение пиролизной реакции, но удаляет сажу, когда вращается против часовой стрелки. В изобретении используется специальный катализатор, и аппарат для десульфирования и/или денитрации, и/или дехлорирования делает жизнь катализатора более долгой и пределы обработанных материалов более широкими. Это решает проблемы, известные в этой области техники.

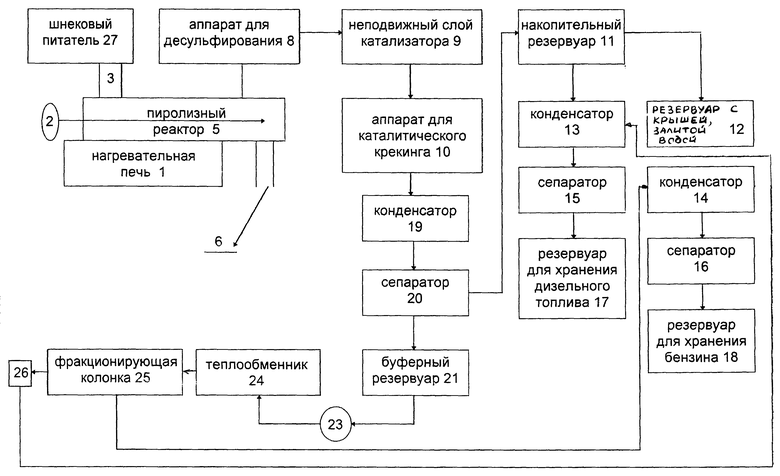

На чертеже схематично изображен реакционный аппарат согласно изобретению, на котором представлены следующие элементы:

27 - шнековый питатель или лотковый питатель с возвратно-поступательным ходом;

1 - нагревательная печь;

5 - пиролизный реактор;

2 - винтовая мешалка;

8 - первый аппарат для десульфирования и/или денитрации, и/или дехлорирования;

9 - второй аппарат для десульфирования и/или денитрации, и/или дехлорирования и одновременно проведения первичной реакции каталитического крекинга;

10 - аппарат для каталитического крекинга;

25 - фракционирующая колонна.

Подробное описание изобретения.

Согласно предпочтительным вариантам осуществления данного изобретения отходы резиновых материалов (натуральный каучук, синтетический каучук, бутадиенстирольный каучук, бутадиеновый каучук, изопреновый каучук, бутадиенстирольный каучук низкотемпературной полимеризации, бутадиенакрилонитрильный каучук, этиленпропиленовый каучук, двойной сополимер этилена с пропиленом и изобутиленизопреновый каучук) и/или отходы пластмасс (полиэтилен, полипропилен, полистирол, поливинилхлорид, АБС и т.д.) предварительно обрабатываются известным способом для удаления примесей. Нагревательная печь 1 обеспечивает теплом пиролизный реактор 5, чтобы поддерживать температуру в нем в пределах 350-500oC. Обработанные отходы резины и/или отходы пластмасс загружают в реактор 5 через вход питателя 3. Винтовая мешалка 2 в реакторе служит для перемешивания после загрузки реакционных материалов. Отходы резины и/или отходы пластмасс подвергаются реакции пиролиза в пределах этой температуры. В реакторе 5 они разлагаются, давая углеводороды в виде газообразных веществ, имеющих более низкую молекулярную массу. Если материалами служат отходы резины, они полностью разлагаются, и остаток в виде сажи выгружается из реактора через клапан 6 при действии винтовой мешалки 2 и может использоваться для получения покрышек. Через верхнюю часть пиролизного реактора 5 вещества газовой фазы, имеющие более низкий молекулярный вес, направляются в аппарат 8 для десульфирования и/или денитрации, и/или дехлорирования, в который добавляют, кроме того, основания, такие как гранулированные NaOH или KOH или их расплавленные формы. Большая часть кислотных газов, таких как HCl, SO2, SO3, H2S и др., выделяющихся при пиролизе, абсорбируется в аппарате 8. Газообразные вещества из аппарата 8 поступают в неподвижный слой катализатора 9, в котором удаляются неабсорбированные кислотные газы и другие пахучие газы, при этом одновременно протекает первичная реакция каталитического крекинга. Специфический катализатор DL, приготовленный изобретателем, используется в неподвижном слое 9. Газообразные вещества из неподвижного слоя катализатора 9 помещают в аппарат 10, снабженный неподвижным слоем катализатора, который затем используют для каталитического крекинга. Катализатор XL, использованный в аппарате 10, также получен изобретателем. Окончательная реакция каталитического крекинга газообразных веществ из аппарата 9 проводится, таким образом, вместе с серией других реакций, таких как реакция сворачивания, реакция переноса водорода и реакция ароматизации. Бензин, дизельное топливо и другие смешанные компоненты горючих газов получают из этих реакций. Реакции в неподвижных слоях 9 и 10 проводят при температуре 200-400oC, под давлением 0.02-0.08 МПа и при скорости воздуха 1-2000 м/ч.

Продукты каталитического крекинга из аппарата 10 помещают в конденсатор 19, в котором они охлаждаются до комнатной температуры. Получающаяся жидкость является смесью бензина и дизельного топлива. Вещества из аппарата 19 поступают в буферный резервуар 21 через сепаратор 20. Газы загружаются в накопительный резервуар 11 из верхней части сепаратора 20, из которого горючий газ возвращается обратно в нагревательную печь для сжигания. Оставшийся газ в резервуаре 11 выпускается в атмосферу для сжигания через резервуар с крышей, залитой водой 12. Жидкую масляную смесь в буферном резервуаре 21 обрабатывают неорганической кислотой, такой как серная кислота, для удаления примесей. Масляную смесь перекачивают в теплообменник 24 насосом 23, чтобы нагреть до температуры 250-350oC, затем помещают в фракционирующую колонну 25, в которой бензин и дизельное топливо разделяются на различные ректификационные фракции. Бензин вводится в конденсатор 14 из верхней части колонны 25 и поступает в резервуар для хранения бензина 18 через сепараторное устройство 16 для разделения масла и воды. Дизельное топливо поступает в отпарную колонну 26 из средней части фракционирующей колонны 25. Дизельное топливо вводится в конденсатор 13 после обработки перегретым паром, затем поступает в резервуар для хранения дизельного топлива 17 через сепараторное устройство 15 для разделения масла и воды.

Катализатор DL в неподвижном слое 9 состоит из смеси материалов A и B, где материал A содержит 40-70% каолина или активированной глины, 10-30% водного раствора KOH или NaOH (10-20%-ное содержание твердого вещества), 10-15% ZnO или растворимой соли цинка, 3-5% CuO или растворимой соли меди и необходимое количество кремниевого или алюминиевого связывающего вещества, такого как стандартные связывающие вещества, используемые в этой области техники, например, силикат натрия. Эти материалы перемешивают, промывают, высушивают и прокаливают при температуре 500-700oC, получая таким образом материал A. Материал B содержит 40-80% каолина или активированной глины, 10-30% водного раствора KOH или NaOH (10-20%-ное содержание твердого вещества), 10-20% CaO или CaCO3 и необходимое количество кремниевого или алюминиевого связывающего вещества, такого как стандартные связывающие вещества, используемые в этой области техники, например силикат натрия. Эти материалы перемешивают, формуют, промывают, высушивают и прокаливают при температуре 500-700oC, получая таким образом материал B.

Соотношение материалов A и B в смеси может изменяться специалистами, работающими в этой области техники, при желании. Предпочтительно, ее готовят как в прописи.

Катализатор XL в аппарате 10 для каталитического крекинга содержит 10-70% синтетического носителя или полусинтетического носителя, 10-50% HZSM-5 цеолита, 10-20% водного раствора NaOH или KOH (10-20%-ное содержание твердого вещества), 3-5% ZnO или соединения, выбранного из группы, содержащей Zn, Pt, Fe, Cu и Ni, и необходимое количество кремниевого или алюминиевого связывающего вещества, такого как стандартные связывающие вещества, используемые в этой области техники, например силикат натрия. Эти материалы перемешивают, формуют, промывают, высушивают и прокаливают или не прокаливают при температуре 500-700oC, получая таким образом катализатор XL. Упомянутый синтетический носитель получают способом сожелатинирования или осаждения, он содержит 20-80% SiO2 в виде аморфных Si-Al и Si-Mg и т.п. Необходимое количество глины можно добавить в носитель, чтобы увеличить размеры катализатора. Упомянутый полусинтетический носитель содержит каолин, полигидрат каолина или активированную глину, которые используют как носители для этого катализатора крекинга в данной области техники, и связывающее вещество, выбранное из группы, включающей Al2O3, Na2SiO3 и SiO2 • Al2O3. Предпочтительно этот катализатор получают как в прописи.

Пример 1.

1000 кг пластмассовых отходов измельчали после удаления примесей. Эти материалы затем загружали в реактор 5 для пиролиза через вход питателя 3. Пиролизный аппарат 5 нагревали посредством нагревательной печи 1 для поддержания температуры материалов в аппарате 350-500oC, в это время проводили пиролизную реакцию, и материалы разлагались на газообразные углеводороды небольшой молекулярной массы. Газ из аппарата 5 загружался в аппарат 8 для удаления кислотных газов. Газообразные вещества из аппарата 8 далее обрабатывались для удаления остаточных серы, хлора и азота посредством катализатора DL в неподвижном слое в аппарате 9, где проходила первичная реакция каталитического крекинга. Вещества из аппарата 9 направлялись в аппарат 10, чтобы провести реакцию каталитического крекинга. Температура в аппаратах 9 и 10 была 200-400oC, и давление находилось в пределах 0.02-0.08 МПа. Материалы из аппарата 10 разделялись и фракционировались, давая 370 кг бензина и 370 кг дизельного топлива. Дорожное октановое число бензина из продукта было 90-93, dried point ≤ 205. Цетановая характеристика дизельного топлива из продукта была 45-60. 95% пределов кипения фракций дизельного топлива из продукта были меньше, чем 360oC (точка замерзания ≤ -20oC).

Пример 2.

Таким же способом, как в примере 1, использовали 1000 кг резиновых отходов, получая 320 кг бензина, 309 кг дизельного топлива и 280 кг сажи. ВР степени поглощения сажи было 47 ± 7 см2/100 г, содержание золы ≤ 0.3% и уменьшение при нагревании ≤ 1.0%.

Промышленная применимость.

Согласно способу изобретения бензин, дизельное топливо и сажа могут быть получены с высоким выходом при использовании в качестве материалов отходов пластмасс и/или отходов резины. Этот способ может использоваться, гарантируя последовательное производство в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ | 2005 |

|

RU2305032C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ БЫТОВОГО МУСОРА ИЛИ ОТХОДОВ И/ИЛИ ОТХОДОВ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2202589C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 2005 |

|

RU2299806C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И ПОЛИМЕРНЫХ ОТХОДОВ | 2011 |

|

RU2496587C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2621097C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2619688C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАСТМАССОВОГО УТИЛЬСЫРЬЯ И ПЛАСТМАССОВЫХ ОТХОДОВ | 1994 |

|

RU2127296C1 |

| СПОСОБ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ СЛУЧАЙНОГО СОСТАВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2505581C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПЕРЕРАБОТКИ НЕФТИ | 2009 |

|

RU2532907C2 |

| ДЕСУЛЬФИРОВАНИЕ И СОРБЕНТЫ ДЛЯ ЭТОГО | 2002 |

|

RU2309795C2 |

Использование: химическая отрасль промышленности. Сущность: отходы подвергают пиролизу, десульфированию, и /или денитрации, и/или дехлорированию и каталитическому крекингу. Описываются процессы получения катализаторов, используемых при десульфировании, и/или денитрации, и/или дехлорировании и в каталитическом крекинге. Технический результат: увеличение выхода дизельного топлива и сажи. 2 з.п.ф-лы, 1 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Способ утилизации отходов полимерных материалов | 1983 |

|

SU1201294A1 |

| US 5286374 A, 15.02.94 | |||

| Приспособление для перемещения датчиков положения кромки ткани к устройству для ее центрирования | 1976 |

|

SU607862A1 |

| US 4851601 A, 25.07.89. | |||

Авторы

Даты

1999-12-10—Публикация

1995-11-07—Подача