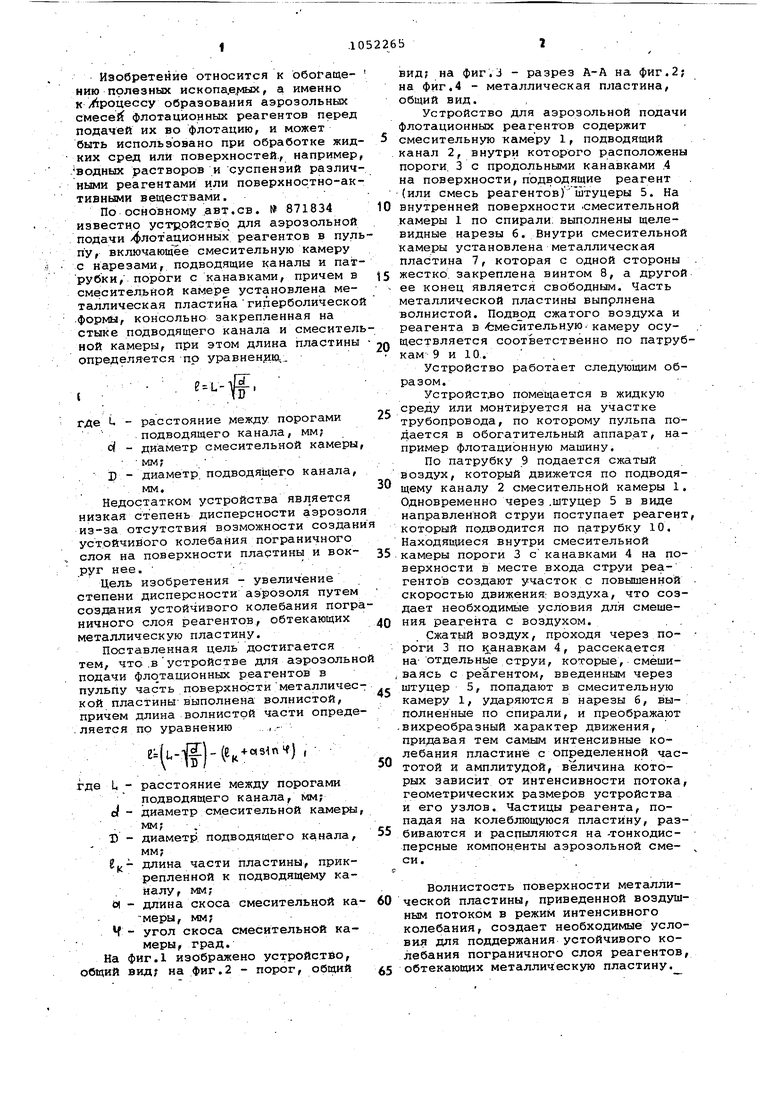

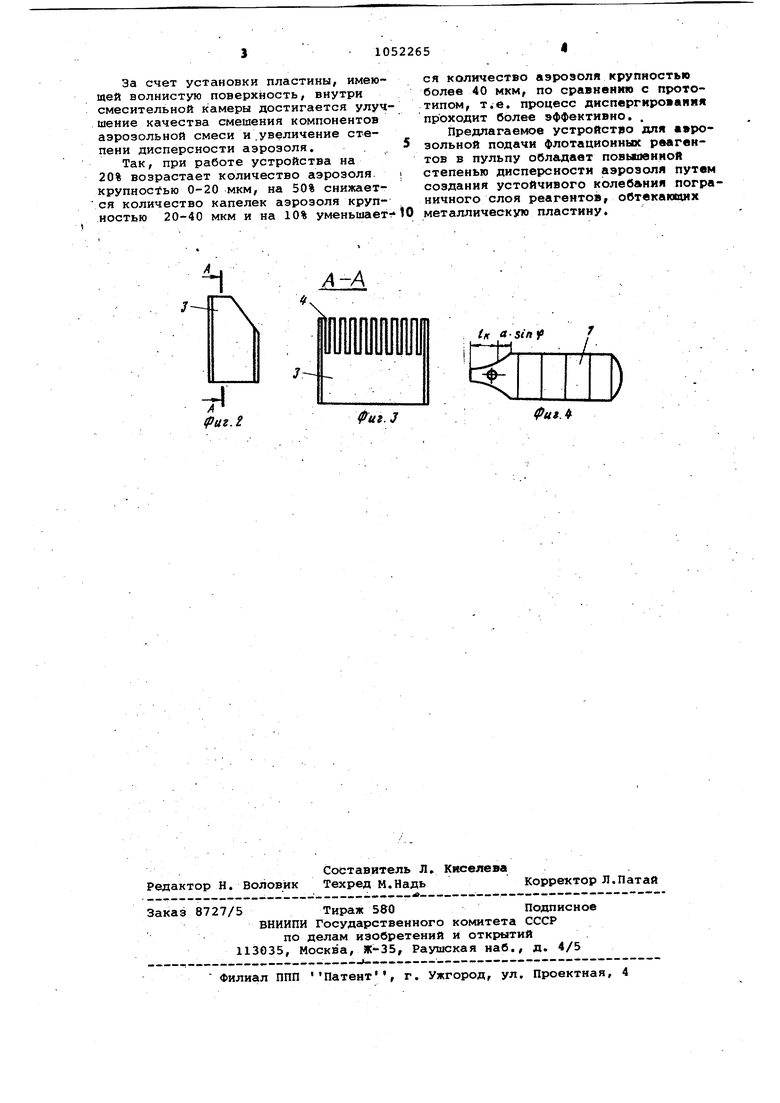

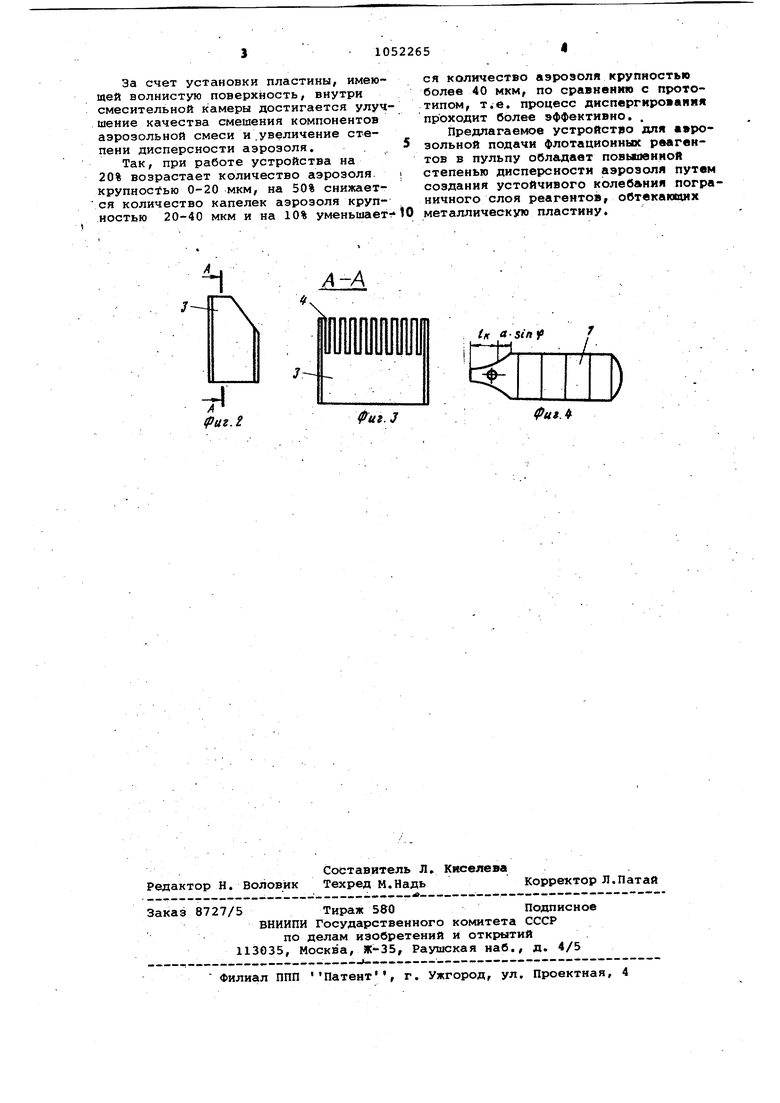

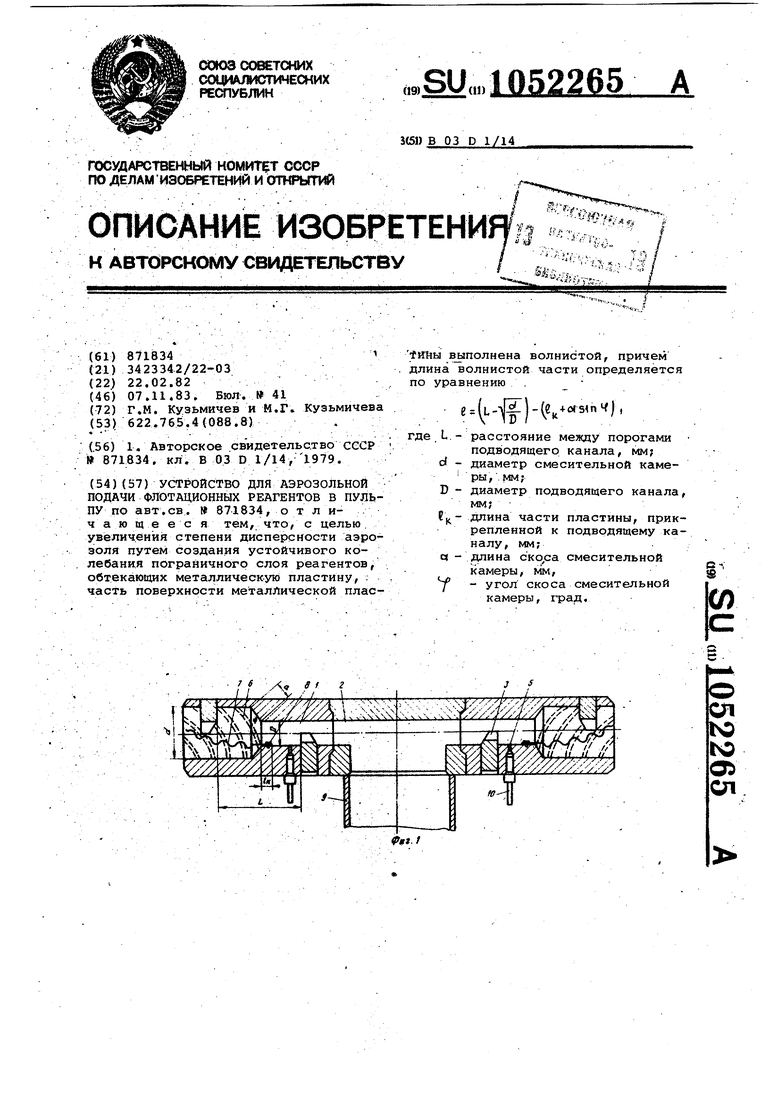

Изобретение относится к обогащению полезных иcкoпa,, а именно к Х роцессу образования аэрозольных смесе флотационных реагентов перед подачей их во флотацию, и может быть использовано при обработке жид них сред или поверхностей., например водных растворов и суспензий различ ными реагентами или поверхностно-ак ТИВН1ЛМИ веществами. По основному авт.св. № 871834 известно устдойство для аэрозольной подачи х лотационных реагентов в пул пу, включающее смесительную камеру с нарезами, подводящие каналы и пат рубки, пороги с канавками, причем в смесительной камере установлена металлическая пластинагиперболическо формы, консольно закрепленная на стыке подводящего канала и смесител ной камеры, при этом длина пластины определяется по уравнен икь. гДе U - расстояние между порогами подводящего канала, мм; с - диаметр смесительной камеры : мм; . I) - диаметр подводящего канала, , мм. Недостатком устройства является низкая степень дисперсности аэрозол из-за отсутствия возможности создан устойчивого колебания пограничного слоя на поверхности пластины и вокруг нее. Цель изобретения - увеличение степени дисперсности аэрозоля путем создания устойчивого колебания погр ничного слоя реагентов, обтекающих металлическую пластину. Поставленная цель достигается тем, что .вустройстве для аэрозольн подачи флотационных реагентов в пульпу часть поверхностиметалличес кой пластины-выполнена волнистой, причем длина волнистой части опраде .ляется по уравнению И-) где L, - расстояние между порогами подводящего канала, мм; « - диаметр смесительной камеры . мм; , . 1) - диаметр подводящего канала, 8,- длина части пластины, прикрепленной к подводящему каналу, NM; а - длина скоса смесительной камеры, мм; Ч - угол скоса смесительной ка: меры, град. На фиг.1 изображено устройство, общий вид; на фиг.2 - порог, общий вид; на фиг.чЗ - разрез А-А на фиг.2; на Фиг.4 - металлическая пластина, общий вид. Устройство для аэрозольной подачи флотационных реагентов содержит смесительную камеру 1, подводящий канал 2, внутри которого расположены пороги. 3с продольными канавками .4 на поверхности, подводящие реагент (или смесь реагентов)штуцеры 5. На внутренней поверхности .смесительной камеры 1 по спирали: выполнены щелевидные нарезы 6. Внутри смесительной камеры установлена металлическая пластина 7, которая с одной стороны жестко, закреплена винтом 8, а другой ее конец является свободным. Часть металлической пластины выпрлнена волнистой. сжатого воздуха и реагента в-Ьмесительную.камеру осуществляется соответственно по патрубкам 9 и 10. Устройство работает следующим образом. Устройство помещается в жидкую среду или монтируется на участке трубопровода, по которому пульпа подается в обогатительный аппарат, например флотационную машину. По патрубку 9 подается сжатый воздух, который движется по подводящему каналу 2 смесительной камеры 1. Одновременно через .штуцер 5 в виде направленной струи поступает реагент, который подводится по патрубку 10. Находящиеся внутри смесительной камеры пороги 3 с канавками 4 на поверхности в месте входа струи реагентов создают участок с повышенной . скоростью движения: воздуха, что создает необходимые условия для смешения реагента с воздухом. . . Сжатый воздух, проходя через по- роги 3 по канавкам 4, рассекается на- отдельные струи, которые, смешиваясь с реагентом, введенным через штуцер 5, попадают в смесительную камеру 1, ударяются в нарезы 6, выполненные по спирали, и преображают вихреобразный характер движения, придавая тем самым интенсивные колебания пластине с определенной частотой и амплитудой, величина которых зависит от интенсивности потока, геометрических размеров устройства и его узлов. Частицы реагента, попадая на колеблющуюся пластину, разбиваются и распыляются на -тонкодисперсные компон.енты аэрозольной смеси. , Волнистость поверхности металлической пластины, приведенной воздушным потоком в режим интенсивного колебания, создает необходимые условия для поддержания устойчивого колебания пограничного слоя реагентов, обтекающих металлическую пластину.

За счет установки пластины, имеющей волнистую поверхность, внутри смесительной камеры достигается улучшение качества смешения компонентов аэрозольной смеси и .увеличение степени дисперсности аэрозоля. .

Так, при работе устройства на 20% возрастает количество аэрозоля ; крупнос ью 0-20 мкм, на 50% снижается количество капелек аэрозоля крупностью 20-40 мкм и на 10% уменьшает-10

ся количество аэрозоля крупностью более 40 мкм, по сравнению с прототипом, . процесс диспергирования проходит более эффективно.

Предлагаемое устройство для а роэольной подачи флотационных рсюгентов в пульпу облгшавт повьшюнной степенью дисперсности аэрозоля путам создания устойчивого колеб&ния пограничного слоя реагентов, обтекающих металлическую пластину.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для аэрозольной подачи флотационных реагентов в пульпу | 1979 |

|

SU871834A2 |

| Устройство для аэрозольной подачи флотационных реагентов в пульпу | 1978 |

|

SU697198A2 |

| Устройство для аэрозольной подачи реагентов | 1985 |

|

SU1319910A1 |

| Генератор эмульсии | 1990 |

|

SU1722597A1 |

| Устройство для аэрозольной подачи флотационных реагентов в пульпу | 1974 |

|

SU486794A1 |

| Устройство для аэрозольной подачи реагентов во флотационную пульпу | 1979 |

|

SU869820A1 |

| Устройство для аэрозольной подачи флотационных реагентов | 1978 |

|

SU665943A2 |

| Генератор аэрозоля | 1987 |

|

SU1510937A1 |

| Устройство для аэрозольной подачи флотационных реагентов | 1986 |

|

SU1362499A1 |

| Устройство для аэрозольной подготовки реагентов | 1981 |

|

SU1015916A1 |

УСТРОЙСТВО ДЛЯ АЭРОЗОЛЬНОЙ ПОДАЧИ ФЛОТАЦИОННЫХ РЕАГЕНТОВ В ПУЛЬПУ ПО авт.св. 871834, о т л ичаю щ е ее я тем, что, с целью. увеличения степени дисперсности аэрозоля путем создания устойчивого колебания пограничного слоя реагентов, обтекающих металлическую пластину, . часть поверхности металлической плас Яйы выполнена волнистой, причем длина волнистой части определяется по уравнению , Ч- где.1.- расстояние между порогами подводящего канала, мм; cJ - диаметр смесительной каме ры,. мм; D - диаметр подводящего канала, мм; длина части пластины, прикрепленной к подводящему каналу, мм;. q - длина cK(D,ca смесительной камеры, мм, - угол скоса смесительной (П камеры, град. ел ю to л ел

л-д

IK a-sin pJ

Фиг. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для аэрозольной подачи флотационных реагентов в пульпу | 1979 |

|

SU871834A2 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-11-07—Публикация

1982-02-22—Подача