2. Колесо по п. 1, отличающееся тем, что, с целью улучшения вентиляции и отвода тепла, площадь отверстий для охлаждения между Н-обраэными секторами в области между фланцем диска и ободом составляет не менее 45% общей площади диска.

3, Колесо по пп. 1 и 2 о т л ичающееся тем, что на фланце диска установлена термоизоляционная пластина, неразъемно соединенная с диском литьевыми элементами и имеющая отверстия, сцентрировакия с крепежными отверстиями диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЕКЦИОННЫЙ ПРОХОДНОЙ КОЛОДЕЦ | 2000 |

|

RU2188910C2 |

| АВТОМОБИЛЬНОЕ КОЛЕСО | 2006 |

|

RU2323834C1 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2290544C1 |

| КОЛЕСО В СБОРЕ С ПНЕВМАТИЧЕСКОЙ ШИНОЙ | 1987 |

|

RU2025282C1 |

| АВТОМОБИЛЬНОЕ КОЛЕСО | 2014 |

|

RU2578916C1 |

| КОЛЕСО, ОБРАЗУЮЩЕЕ УСОВЕРШЕНСТВОВАННОЕ СЕЛЬСКОХОЗЯЙСТВЕННОЕ ОРУДИЕ | 2015 |

|

RU2673162C2 |

| РУЛЕВОЕ КОЛЕСО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2390457C1 |

| ЗУБЧАТЫЙ ВЕНЕЦ ПРИВОДНОГО МЕХАНИЗМА БАРАБАННОЙ МЕЛЬНИЦЫ | 1999 |

|

RU2166992C2 |

| ВЕНТИЛИРУЕМЫЙ ДИСК ДЛЯ ДИСКОВОГО ТОРМОЗА | 2001 |

|

RU2253057C2 |

| ВАЛ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, УЗЕЛ СОЕДИНЕНИЯ ДИСКОВ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565090C1 |

1

Изобретение относится к колесам транспортных средств отлитым преимущественно из полимерного материала

Известно литое колесо из полимерного материала, усиленное волокнами и не содержащее усилительных вставок и арматуры С 1 jt. Небольшая жесткость и прочность диска колеса не позволяют получить в нем достаточное количество отверстий для принудитель ного охлаждения колесных тормозов. На внешней поверхности ступицы диска соосно на каждом крепежном отверстии находятся металлические пластины, имеющие отверстия с конусной частью для центровки головок крепежных болтов или гаек с толщиной меньшей, чем толщина ступицы диска в области крепежных отверстий. Однако жесткость и прочность диска на удар и изгиб в аксиальном и радиальном на.правлениях недостаточны, Перегрев тормозов из-за плохой вентиляции вынуждает применять для изготовления таких колес полимерные материалы с высокой теплоувтойчивостью, например реактопласты.

Известно также литое колесо транспортного средства из полимерного материала, включаквдее обод и выполненный с усилительными ребрами, отверстиями для охлаждения и крепеж. отверстиями диск, имеющий прилегающий к ступице фланец и две концентричные конические поверхности, обращенные вершинами в противоположные стороны 2.

Для повышения прочности колесо выполнено с центральным колесом. Это увеличивает вес устройства, значительно усложняет его изготовление и не позволяет получить необходимую прочность и жесткость колеса, так как его форма ограничивается формой каркаса. Его тонкостеннная консТрукция в радиальном направлении йе позволяет применять некоторые из известных высокопроизводительных методов литья под давлением, и прежде всего Стеке - метод литья с многократным впрыском без «применения газового давления в литьевой З J

При изготовлении такого колеса расплавленный полимерный материал плохо перетекает от центра колеса к его периферии,, что не позволяет усилить диск и обод колеса в процесс литья за счет ориентационных процессов в структуре материала, которые как раз и имеют место при Стеке методе литья. Из-за указанных недостатков нельзя получить бездефектную структуру колеса,

Указанная конструкция пригодна приизготовлении колес низкопроизводительным способом прессования реактопластов, Конструкция колеса не позволяет также менять количество крепежных отверстий в ступице в зависимости от технических условий, так как в противном случае необходимо изготовлять новую оснастку, а не только заменять формообразующие на ступице колеса, что приводит к удорожанию изготовления колес.

Цель изобретения - повышение прочности и жесткости колеса и технологичности литья.

Цель достигается тем, что конические поверхности диска соединены трубообразным ребром, идущим в аксиальном направлении от фланца до наружной поверхности диска и связанным с его центральной частью при помощиШ-образных в поперечном сечении жестких секторов, расположенных между крепежными отверстиями, а обод соединен с трубообразным ребром посредством И-образных в сечении секторов,

Кроме того, для улучшения вентиляции и отвода тепла площадь отверстий для охлаждения между К-образными секторами в области между фланцем диска и ободом составляет не менее 45% общей площсщи диска.

На фланце диска может быть установлена термоизоляционная пластина, неразъемно соединенная с диском литьfeы 1и элементами и имеющая отверстия, сцентрированные с крепежными отверстиями диска,

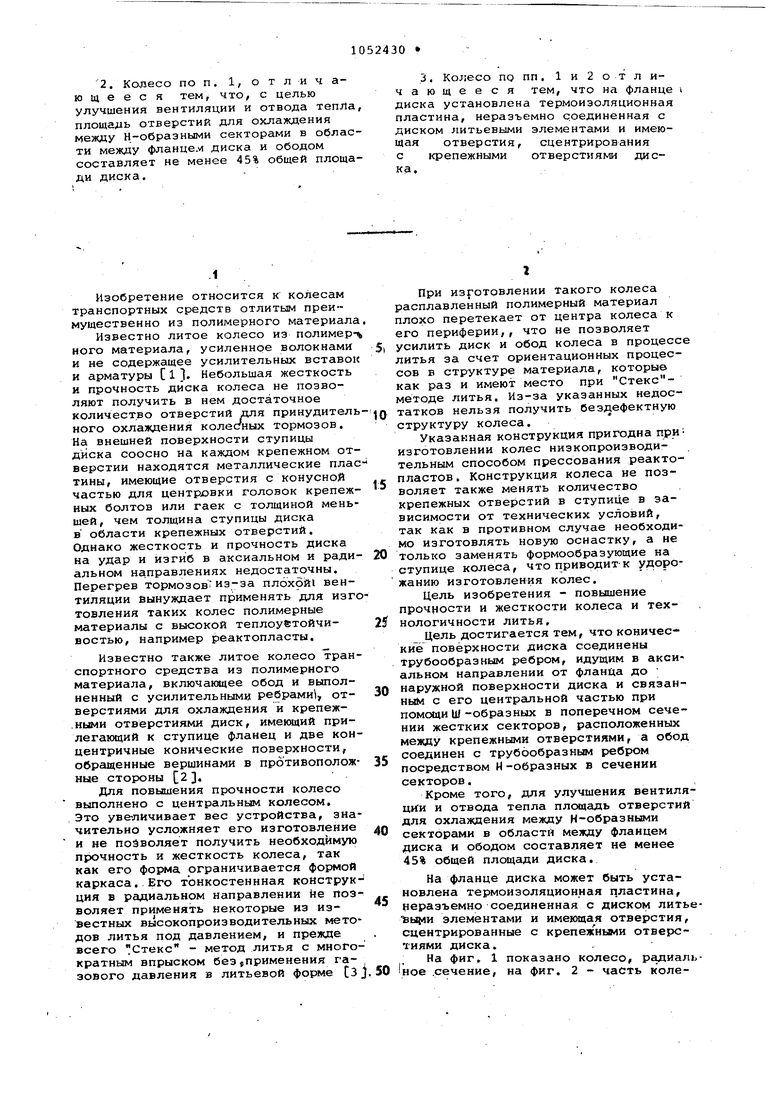

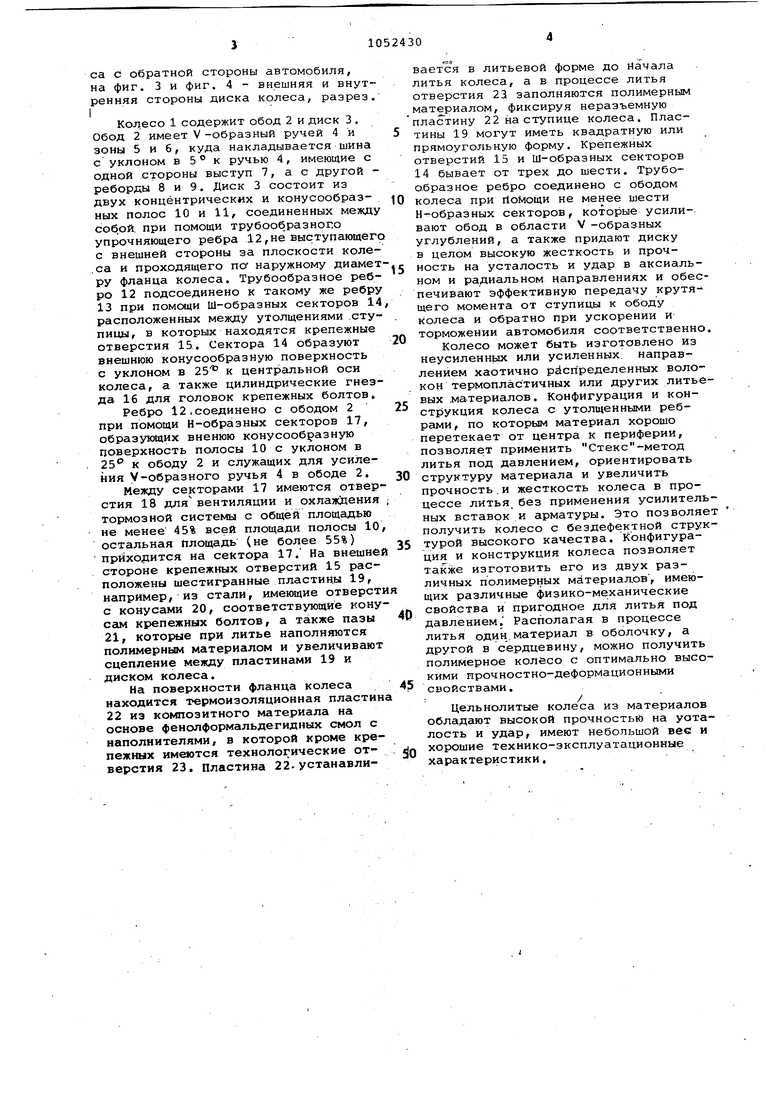

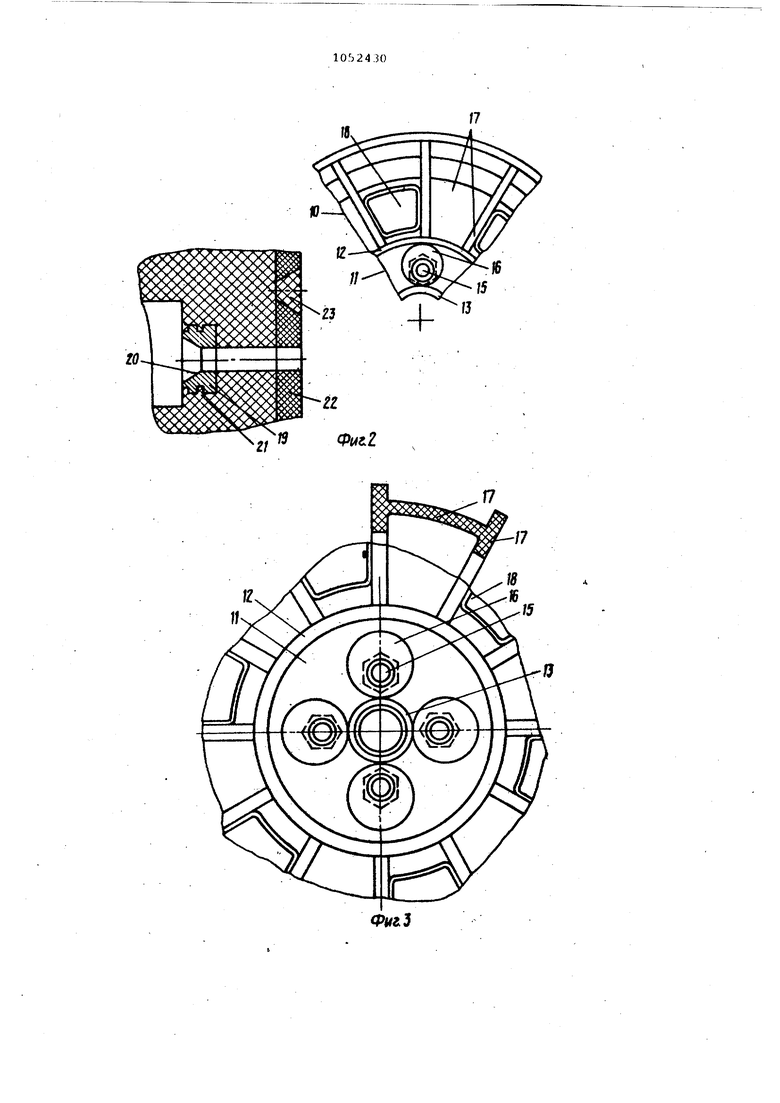

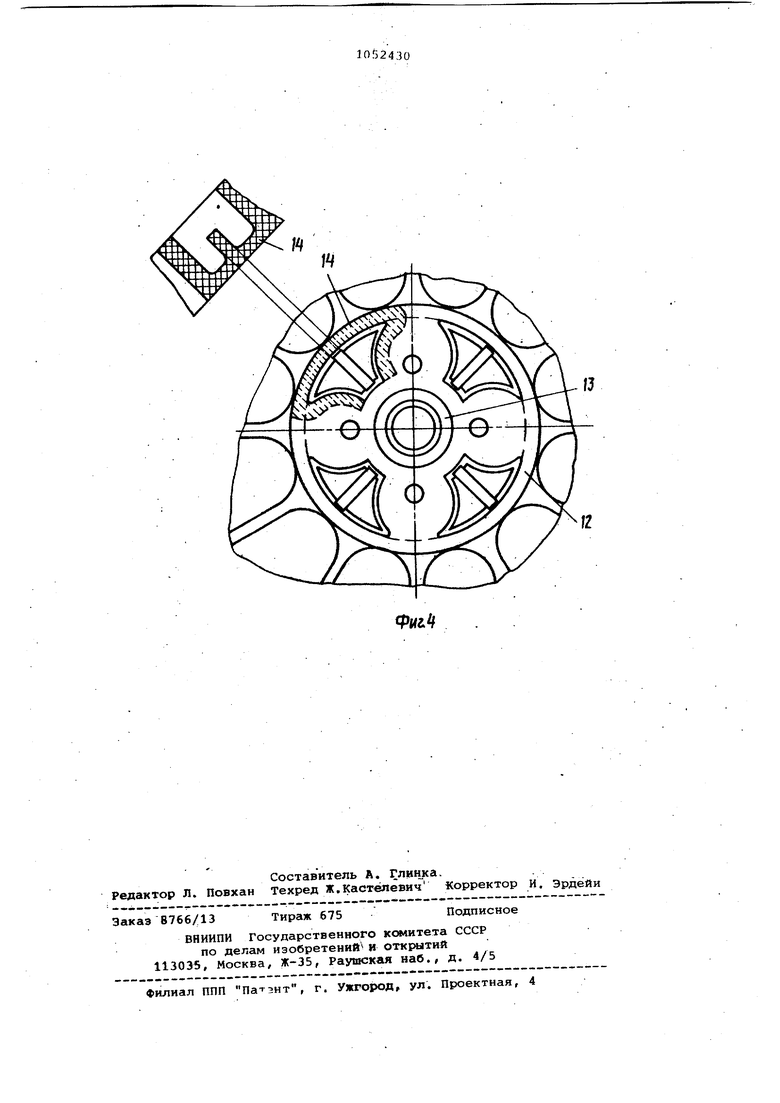

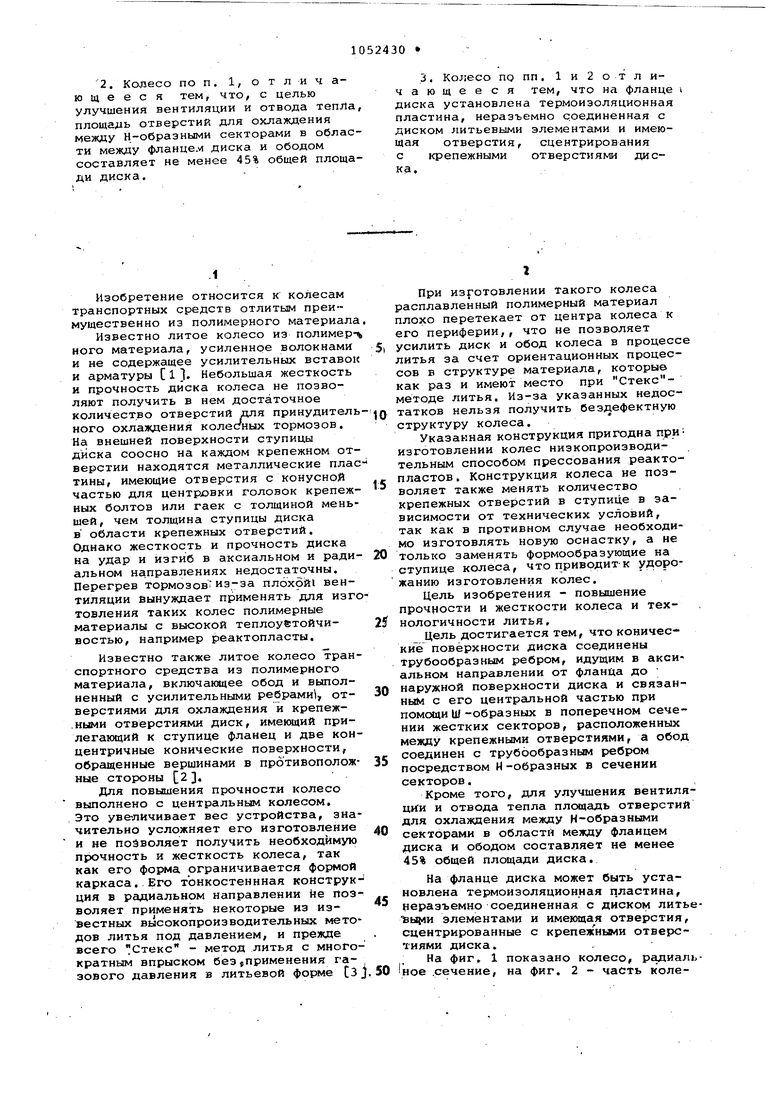

1, На фиг, 1 показано колесо, радиалное .сечение, на фиг, 2 - часть колеса с обратной стороны автомобиля, на фиг. 3 и фиг. 4 - внешняя и внутренняя стороны диска колеса, разрез. I

Колесо 1 содержит обод 2 и диск 3. Обод 2 имеет V-образный ручей 4 и зоны 5 и б, куда накладывается шина с уклоном в 5° к ручью 4, имеющие с одной стороны выступ 7, а с другой реборды 8 и 9. Диск 3 состоит из двух концентрических и конусообразных полос 10 и 11, соединенных между собрй. при помощи трубообразног.о упрочняющего ребра 12,не выступающего с внешней стороны за плоскости коле.са и проходящего по наружному диамет ру фланца колеса. Трубообразное ребро 12 подсоединено к такому же ребру 13 при помощи Ш-образных секторов 14 расположенных между утолщениями .ступицы, в которых находятся крепежные отверстия 15. Сектора 14 образуют внешнюю конусообразную поверхность с уклоном в к центральной оси колеса, а также цилиндрические гнезда 16 для головок крепежных болтов.

Ребро 12,соединено с ободом 2 при помощи Н-образных секторов 17, образующих вненюю конусообразную поверхность полосы 10 с уклоном в 25 к ободу 2 и служащих для усиления V-образного ручья 4 в ободе 2.

Между секторами 17 имеются отверстия 18 для вентиляции и охлажХ(ения тормозной системы с общей площадью не менее 45% всей площади полосы 10, остальная площадь (не более 55%) приходится на сектора 17. На внешней стороне крепежных отверстий 15 расположены шестигранные пластины 19, например, из стали, имеющие отверсти с конусами 20, соответствующие конусам крепежных болтов, а также пазы 21, которые при литье наполняются полимерным материалом и увеличивают сцепление между пластинами 19 и диском колеса.

На поверхности фланца колеса находится 1 ермоизоляционная пластина 22 из композитного материала на основе фенолформальдегидных смол с наполнителями, в которой кроме крепежных имеются технологические отверстия 23. Пластина 22-устанавливается в литьевой форме до Начала литья колеса, а в процессе литья отверстия 23 заполняются полимерным материалом, фиксируя неразъемную пластину 22 на ступице колеса. Пластины 19 могут иметь квадратную или прямоугольную форму. Крепежных отверстий 15 и Ш-образных секторов 14 бывает от трех до шести. Трубоо.бразное ребро соединено с ободом колеса при г1оМощи не менее шести Н-образных секторов, которые усиливают обод в области V -образных углублений, а также придают диску в целом высокую жесткость и прочность на усталость и удар в аксиальном и радиальном направлениях и обеспечивают эффективную передачу крутящего момента от ступицы к ободу колеса и обратно при ускорении и торможении автомобиля соответственно

Колесо может быть изготовлено из неусиленных или усиленных, направлением хаотично рйспределенных волокон термопластичных или других литьевых материалов. Конфигурация и конструкция колеса с утолщенными ребрами, по которым материал хорошо перетекает от центра к периферии, позволяет применить Стеке -метод литья под давлением, ориентировать структуру материала и увеличить прочность.и жесткость колеса в процессе литья,без применения усилительных вставок и арматуры. Это позволя получить колесо с бездефектной струтурой высокого качества. Конфигурация и конструкция колеса позволяет также изготовить его из двух различных полимерных материал.ов, имек)щих различные физико-механические свойства и пригодное для литья под давлением. Располагая в процессе литья один.материал в оболочку, а другой в сердцевину, можно получить полимерное колесо с оптима.пьно высокими прочностно-деформационными свойствами.

Цельнолитые колеса из материалов обладают высокой прочностью на уоталость и удар, имеют небольшой нее и хорошие технико-эксплуатационные характеристики.

12

II

т

/7

Ф«/гЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| патент США 3811773, кл | |||

| Прибор для исправления снимков рельефа местности | 1921 |

|

SU301A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-11-07—Публикация

1980-01-28—Подача