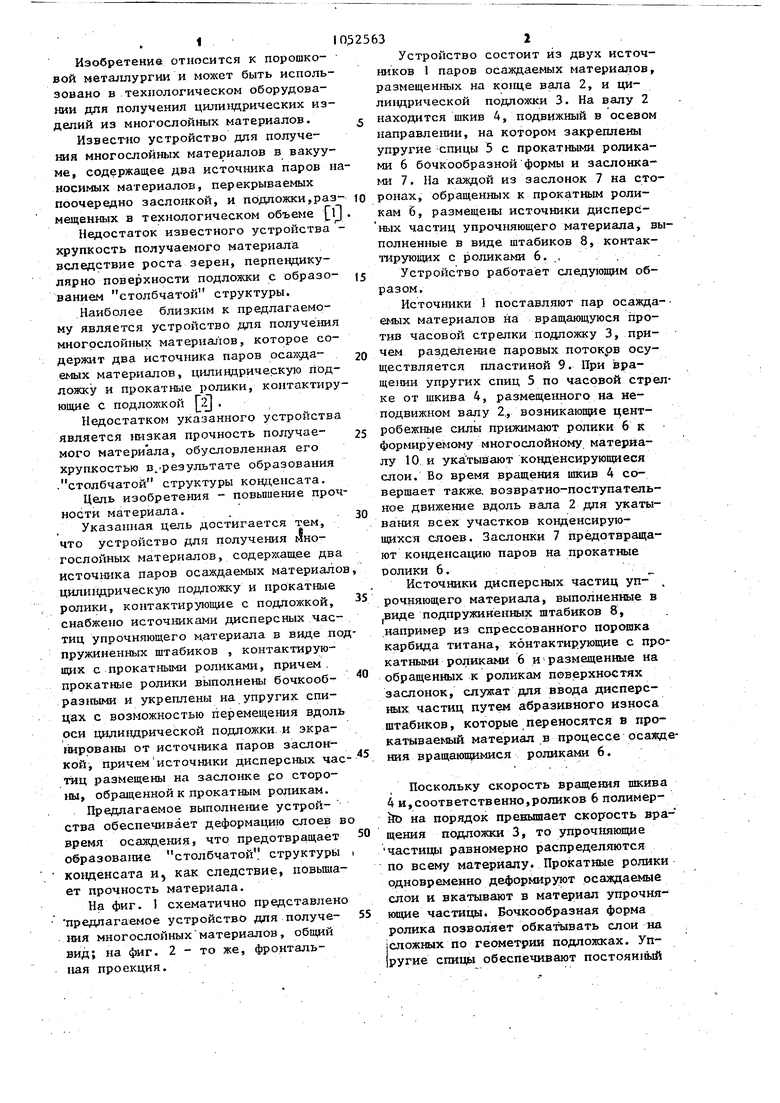

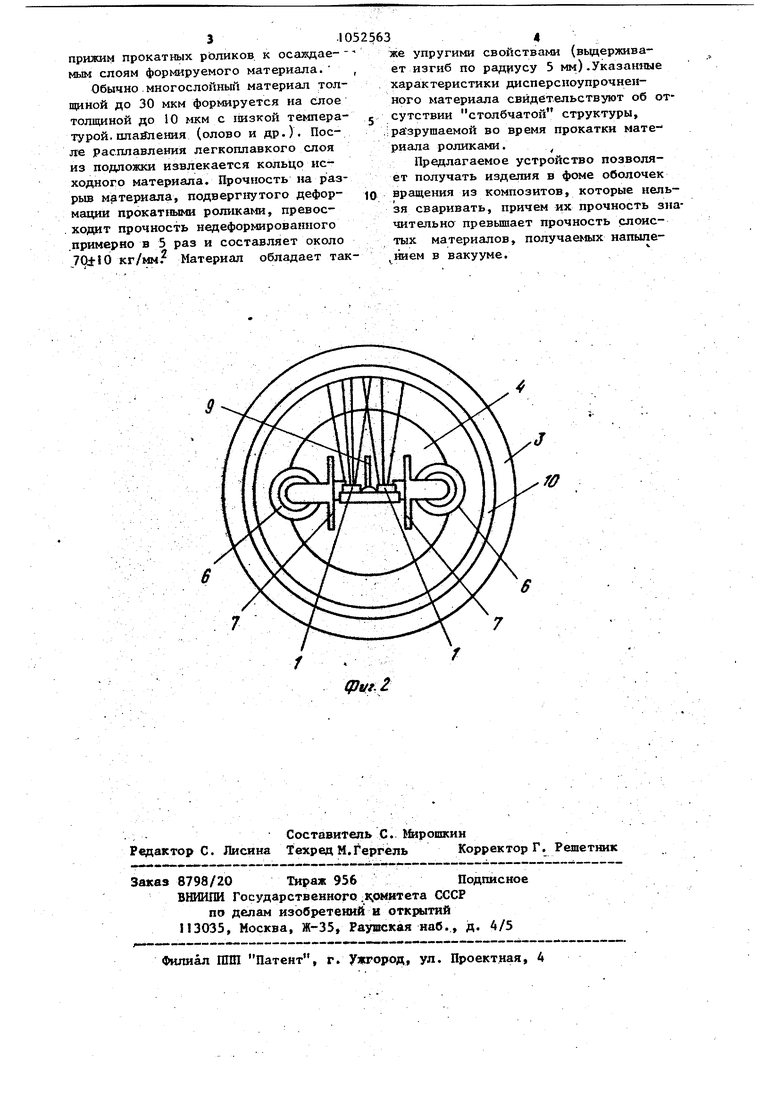

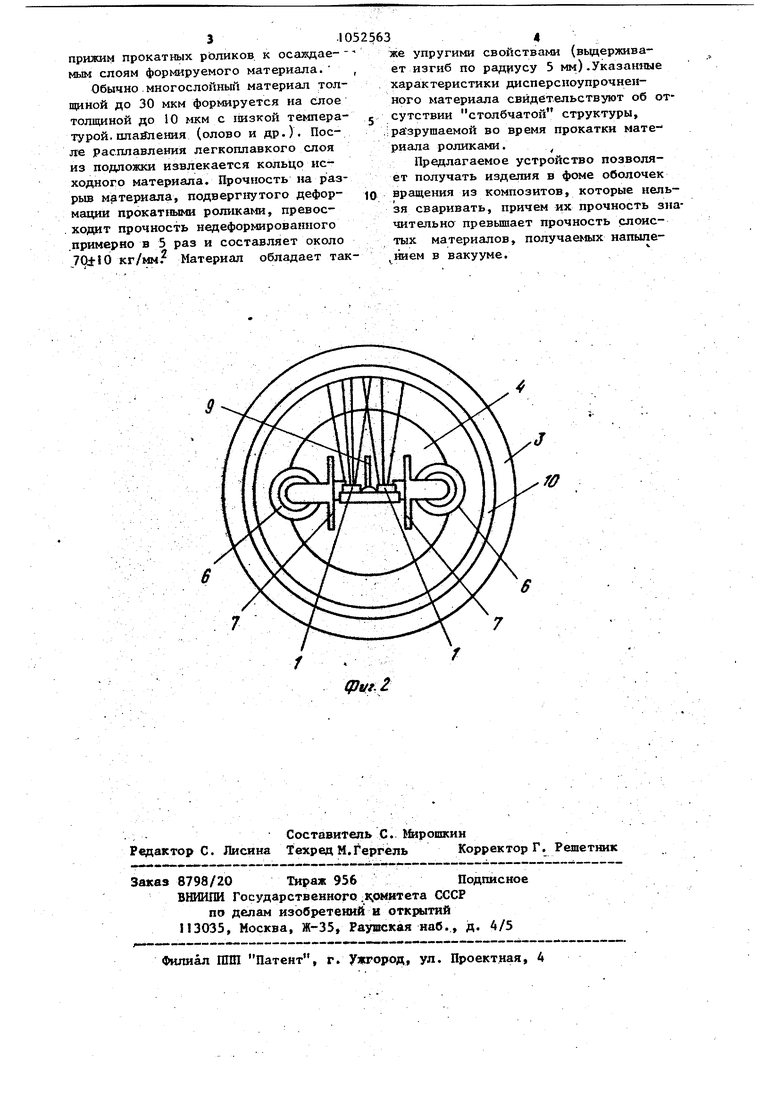

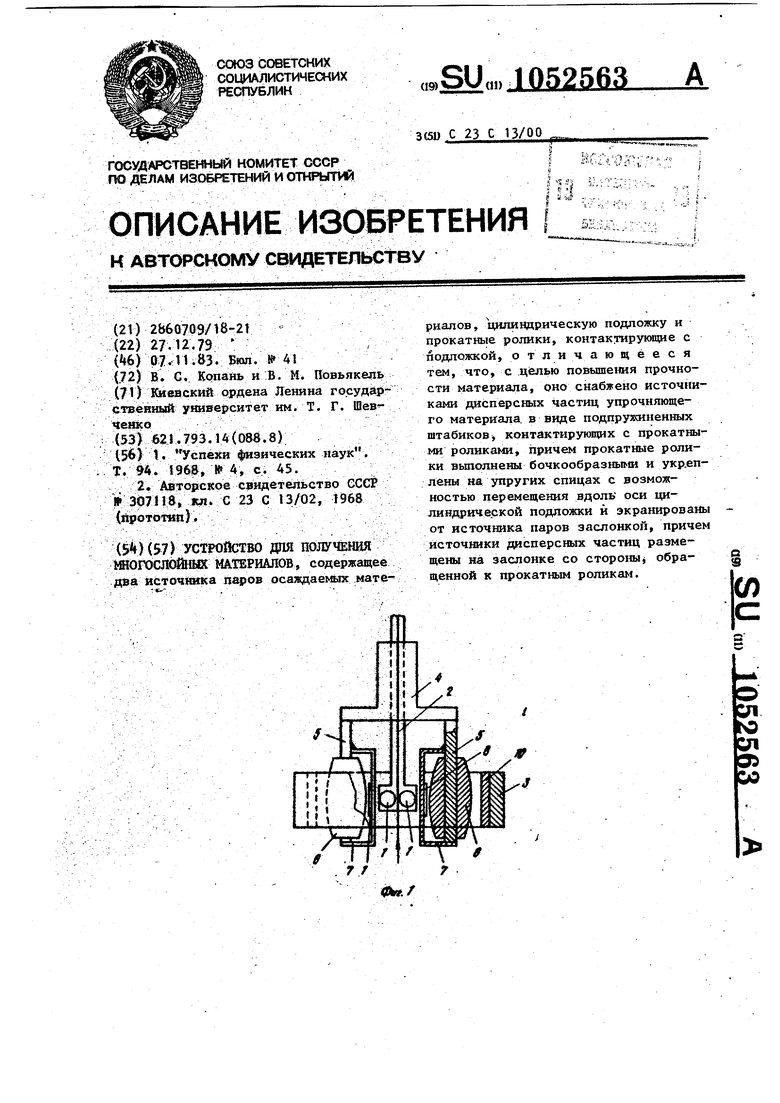

Изобретение относится к порошковой металлургии и быть исполь зовано в технологическом оборудовании для получения цилиндрических из делий из многослойных материалов. Известно устройство для получеШ1я многослойных материалов в вакуу ме, содержащее два источника паров носимых материалов, перекрываемых поочередно заслонкой, и п эдложки,ра мещенных в технологическом объеме р Недостаток известного устройства хрупкость получаемого материала вследствие роста зерен, перпендикулярно поверхности подложки с образо ванием столбчатой структуры. Наиболее близким к предлагаемому является устройство для получени многослойных материагюв, которое со держит два источника паров осаясдаемых материалов, цилиндрическую под ложку и прокатные ролики, контактиру ющие с подлолской T.l . L. «J Недостатком указанного устройств является низкая прочность получаемого материала, обусловленная его хрупкостью в,Результате образования .столбчатой структуры конденсата. Цель изобрете шя - повьпиение про ности материала. Указанная цель достигается тем, что устройство для получения многослойных материалов, содерхсаш.ее два источника паров осаждаемых материало цилиндрическую подложку и прокатные ролики, контактирующие с подложкой, снабжено источниками дисперсных частиц упрочняющего материала в виде по пружиненных штабиков , контактирующих с прокатными роликами, причем, прокатные ролики выполнены бочкообразными и укрепленгл на упругих спицах с возможностью перемещения вдоль оси цили1щрической подложки, и экранированы от источника паров заслонкой, причемисточники дисперсных час тиц размещены на заслонке ро стороны, обращенной к прокатным роликам. . Предлагаемое выполнение устройства обеспечивает деформацию слоев в время осаждения что предотвращает образование столбчатой структуры конденсата и как следствие, повышает прочность материала. На фиг. 1 схематично представлено предлагаемое устройство для получеЛИЯ многослойныхматериалов, общий вид; на фиг. 2 - то же, фронтальная проекция. Устройство состоит из двух источников I паров осаждаемых материалов, размещенных на конце вала 2, и циливдрической подложки 3. На валу 2 находится шкив 4, подвижный в осевом направле1ши, на котором закреплены упругие спицы 5 с прокатными роликами 6 бочкообразнойформы и заслонкаьш 7. На каждой из заслонок 7 на сторонах, обращенных к прокатным роликам 6, размещены источники дисперс ных частиц упрочняющего материала, выполненные в виде штабиков 8, контактирующих с роликами 6. ., . . Устройство работает следующим образом. Источники 1 поставляют пар осажда- емых материалов на вращающуюся против часовой стрелки подложку 3, причем разделение паровых потокрв осуществляется пластиной 9. При вращении упругих спиц 5 по часовой стрелке от шкива 4, размещенного на неподвижном валу 2,, возникающие центробежные силы прижимают ролики 6 к формируемому многослойному материалу 10 и укатывают конденсирующиеся слои. Во время вращения шкив 4 сс вершает также, возвратно-поступательное движение вдоль вала 2 для укатывания всех участков конденсирующихся слоев. Заслонки 7 предотвращают конденсацию паров на прокатные ролики 6. Источники дисперсных частиц уп- рочняюЩего материала, выполненные в |ВИде подпружиненных штабиков 8, например из спрессованного порошка карбида титана, контактирующие с прокатными роликами 6 и размещенные На обращенных к роликам поверхностях заслонок, служат для ввода дисперсных частиц путем абразивного износа штабиков, которые переносятся в прокатываемый материал в процессе осазвдения вращающимися роликами 6. Поскольку скорость вращения ппсива 4 и,соответственно,роликов 6 полимер&D на порядок превышает скорость вращения подложки 3, то упрочняющие частицы равномерно распределяются по всему материалу. Прокатные ролики одновременно деформируют рсавдаемые слои и вкатывают в материал упрочняющие частицы. Бочкообразная форма ролика позволяет обкатывать слои на сложных по геометрии подложках. Упругие спицы обеспечивают постояшяый

прижим прокатных рЬликов к осаждае- мым слоям формируемого материала.

Обычно многослойный материал толщиной до 30 мкм формируется на слое толщиной до 10 мкм с 1ШЗКОЙ температурой, плавления (олово и др.) После расплавления легкоплавкого слоя из подложки извлекается кольцо исходного материала. Прочность на разрьш материала, подвергнутого деформации прокатными poликa ш, превос. ходит прочность недеформировашюго .примерно в 5 раз и составляет около кг/мм. Материал обладает также упругими свойствами (вьщерживает изгиб по радиусу 5 мм).Указанные характеристики дисперсноупрочненного материала свидетельствуют об отсутствии столбчатой структуры, .;разрушаемой во время прокатки мате риала роликами.

Предлагаемое устройство позволяет получать изделия в фоме оболочек вращения из композитов, которые нельзя сваривать, причем их прочность значительно превьшает прочность слоистых материалов, получаемых напылением в вакууме.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРОВОДНЫЙ УЗЕЛ И ТОПЛИВНЫЙ ЭЛЕМЕНТ С ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2009 |

|

RU2472257C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОДЛОЖКЕ ЗАЩИТНЫХ ПОКРЫТИЙ С ГРАДИЕНТОМ ХИМИЧЕСКОГО СОСТАВА И СТРУКТУРЫ ПО ТОЛЩИНЕ С ВНЕШНИМ КЕРАМИЧЕСКИМ СЛОЕМ, ЕГО ВАРИАНТ | 1997 |

|

RU2120494C1 |

| ЭЛЕКТРОД ДЛЯ ЛИТИЕВОЙ ВТОРИЧНОЙ БАТАРЕИ, ЛИТИЕВАЯ ВТОРИЧНАЯ БАТАРЕЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2397575C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ОСАЖДЕНИЯ СИСТЕМЫ СЛОЕВ НА ПОДЛОЖКУ И ПОДЛОЖКА С СИСТЕМОЙ СЛОЕВ | 2013 |

|

RU2630090C2 |

| Устройство для электростатического нанесения порошкообразного материала на рулонную основу | 1988 |

|

SU1577857A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2013 |

|

RU2540537C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2265078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНЫХ НИТРИДОВ | 2010 |

|

RU2429311C1 |

| НЕОРГАНИЧЕСКИЙ МНОГОСЛОЙНЫЙ ПАКЕТ И ОТНОСЯЩИЕСЯ К НЕМУ СПОСОБЫ И КОМПОЗИЦИИ | 2012 |

|

RU2605560C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2007 |

|

RU2346078C2 |

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШОГОСЛО(&{ШС НЛТБРИАЛОВ, содержащее два источ1шка осаждаемых , . . :-«v, . .-, . -. - : риалов, цилиндрическую подложку и прОкатньш ролики, контактирукшще с подложкой, отличающееся тем, что, с целью повышения прочности материала, оно снабжено источниками дисперсных частиц упрочняющего материала, в виде подпружиненных штабиков, контактирующих с прокатными роликами, причем прокатные ролики вьтолнеиы бочкообразньПШ и укр.еплены на упругих спицах с возможностью перемещения вдоль оси цилиндрической подложки и экранированы от источника паров заслонкой, причем Источники дисперсных частиц размещены на заслонке со сторО1Ш обращенной к прокатным роликам.

fpiff 2

Авторы

Даты

1983-11-07—Публикация

1979-12-27—Подача