СП N3

05

Изобретение относится к спосо(3ам иглотоп.юния бумсЯи и может быть ис11ол.иовано для существенного повиуюния ионообменной емкости, увеличения эффективности использования и расширения технической универсальности специальных видов бумаги, а также в исследовательской практике для разделения смесей субмикроколичеств благородных металлов, для экспрессного разделения смесей органических и неорганических веществ в анализе минерального сырья, исследования состояния ионов в растворах и др.

Известен способ изготовления бумаги, содержащей реакционноспособные функциональные группы, Основанный на введении в целлюлозную массу части модифицированной целлюлозы с ионообменными группами Cl.

Однако, бумага, изготовленная из смеси немодифицированных и модифицированных целлюлозных волокон и обладающая высокой механической прочностью, не приобретает требуемых и ионообменных свойст13 вследствие полного включения функциональнь-лх групп в межмолекулярную связь.

.Известен также способ изготовления многослойной бумаги, один из слоев которой выполнен на основе полиэтилена 2.

Однако и такой способ изготовления бумаги не сообщает ей специальных свойств в связи с отсутствием у использованного полиэтилена ионогенных групп.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления ионообменной бумаги, включающий размол целлюлозы, модифицирование части размолотой целлюлозы катионным веществом, а другор части - анионным веществом, образование бумажного полотна с использованием формования и его сушку,В качестве катионноге вещества используют этиленимин а в качестве анионного вещества цианурхлорид. Размол целлюлозы осуществляют до 57°ШР и формуют однослойную бумагу из смеси (Isl) целлюлозных волокон, модифицированных катионным до содержания азота 8,2%) и анионным (до содержания карбоксильных групп 2,5% ) веществами, содержащих ионообменные группы Гз J.

Однако этот способ также не обеспечивает получаемой бумаге необходимые ионообменные свойства вследствие наличия у такой бумаги лишь незначительного {Количества оставшихся свободными функциональных групп, способных участвовать в ионном обмене.

Цель изобретения - повьлиение ионообменной емкости бумаги.

Постая.поинан uojii) дсютигги-тся тем, что corviiiCHo способу изготоьления ионообменной еЗумаги, пключающему размол целлюлозы, модифипирование части размолотой целлюлозы катионным нещес-гвом, а другой части анионным BeutecTBOM, образование бумажного полотна с использованием формбвания и его сушку, размол целлюлозы осуществляют до 15-20°ШР, формованию подвергают каждую часть модифицированной целлюлозы до получения каждого слоя с массой 70 100 г/м 2, а образование бумал ного полотна производят соединением сформованных слоев.

При изготовлении ионообменной бумаги-, содержащей одновременно катионо- и анионообменные функциональные группы, наряду с увеличением ионообменной емкости также достигается повышение селективности указанной бумаги

В связи с тем, что увеличение степени помола исходной целлюлозы способствует повьшению лиофобности бумаги, а ее низкое значение не позволяет вводить в макромолекулы прироных целлюлозных волокон оптимальное количество ионообменных функциональных групп, рекомендуется использовать для изготовления ионообменной бумаги целлюлозу со степенью помола 15-20°ШР.

Важным фактором сохранения, и повышения ионообменной емкости двухслойной ионообменной бумаги является также ее масса 1 м(соответственно толщина) .

Снижение массы 1 м указанной ионообменной бумаги может привести к частичному и даже полному насыщению электрических зарядов различных функциональных групп, приводящему к потере бумагой ионообменных свойств

В то же время увеличение массы 1 м2 каждого слоя двухслойной ионообменной бумагй более 100 г/м

приводит лишь к незначительному повышению ее ионообменной емкости. Исходя из указанного, предпочтительно следует изготавливать дзухслойную 1: онообменную бумагу с массой каулдого слоя в пределах 70-100 г/м , При этом взаимодействие донорно-акцепторных функциональных групп модифидированных целлюлозных волокон обеспечивает повышение не только влагопрочности бумаги, но и образование ее макропористой структуры. Это позволит использовать предлагаемую ионообменную бумах-у также в качестве адсорбе.нтов и для органических соединений.

В качестве анионных веществ, содержащих катионообменкые функаионад{ьные группы , используют акрилеиую киилоту, (--ополнмеры полиглицидилметакрилата с сульфитом натрия.

В качестве катионных веществ, сод,ержа1цих анионообменные функциональные группы, используют четвертичную соль метилвинилпиридиния диметилсульфата, сополимеры полиглииидилметакрилата с диэтиламином, этиленимин.

Предлагаемый способ осуществляют следующимобразом.

Беленую сульфатную целлюлозу раз малывают до 15-20шР, затем размолотую массу делят на две равные части, одну из которьйс модифицируют анионным веществом, а другую - катионным веществом. Затем формуют два слоя бумажного полотна с массой каждого слоя 70-100 г/м, при этом один слой формуют из целлюлозы, модифицированной анионным веществом, а другой - из целлюлозы, модифицированной катионным веществом. Для этого через специальное наливное усройство, расположенное в средней части сеточного стола бумагоделательной машины, на сформованное вланое полотно из целлюлозы, модифицированной катионным веществом, подается такое же количество целлюлозы, модифицированной анионным веществом. Сдвоенное и спрессованное бумажное полотно поступает затем в сушильную часть бумагоделательной машины по обычной технологии.

Пример 1. Беленую сульфатную целлюлозу размалывают до 15°ШР, затем размолотую целлюлозу делят на две части. Одну часть целлюлозы модифицируют Е течение 2 ч при 130°С катионным веществом этиленимином (до содержания азота 2,34%) при расходе последнего в количестве 3,2 моль на моль волокна.

Вторую часть размолотой целлюлозы модифицируют до содержания карбоксильных групп 2,32% анионным веществом - 7%-ным водным раствором акриловой кислоты с катализатором персульфатом аммония в течение 30 мин при 90°С при расходе акриловой кислоты 200% к массе абсолютно сухого волокна. Далее формуют два слоя бумажного полотна с массой каждого слоя 70 г/м, при этом один слой формуют из целлюлозы, модифицированной анионным веществом а другой - из целлюлозы, модифицированной катионным веществом. Затем сдвоенное и спрессованное полотно поступает на сушку.

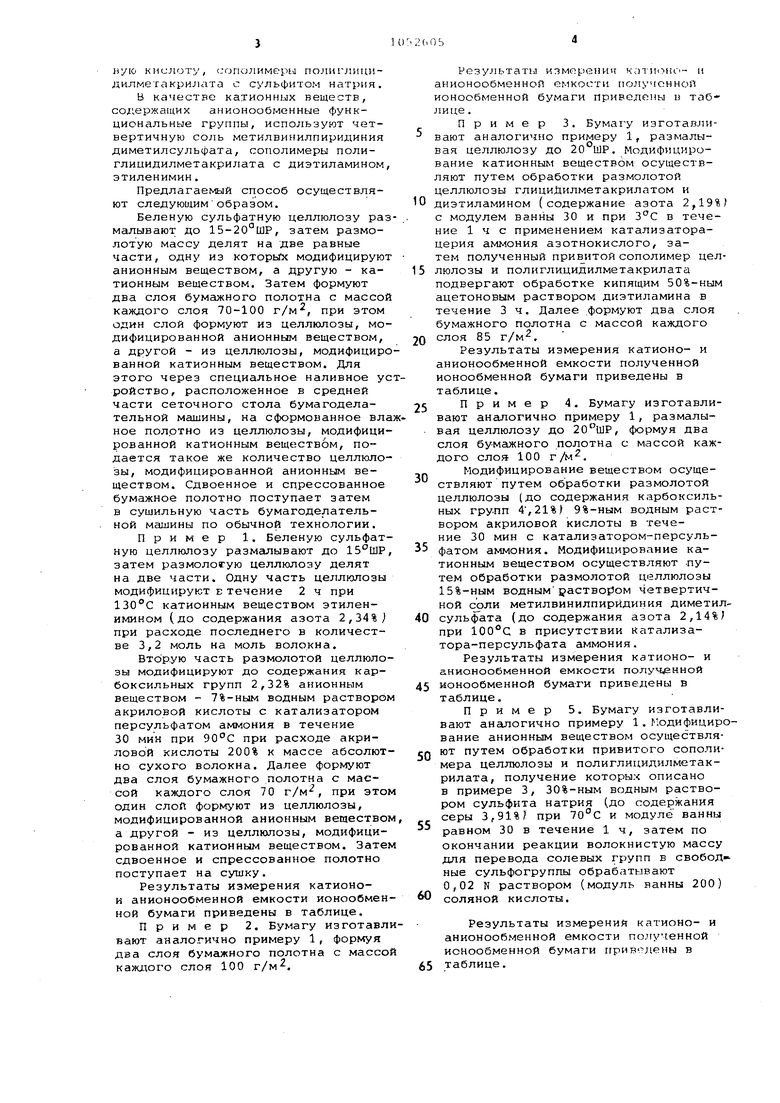

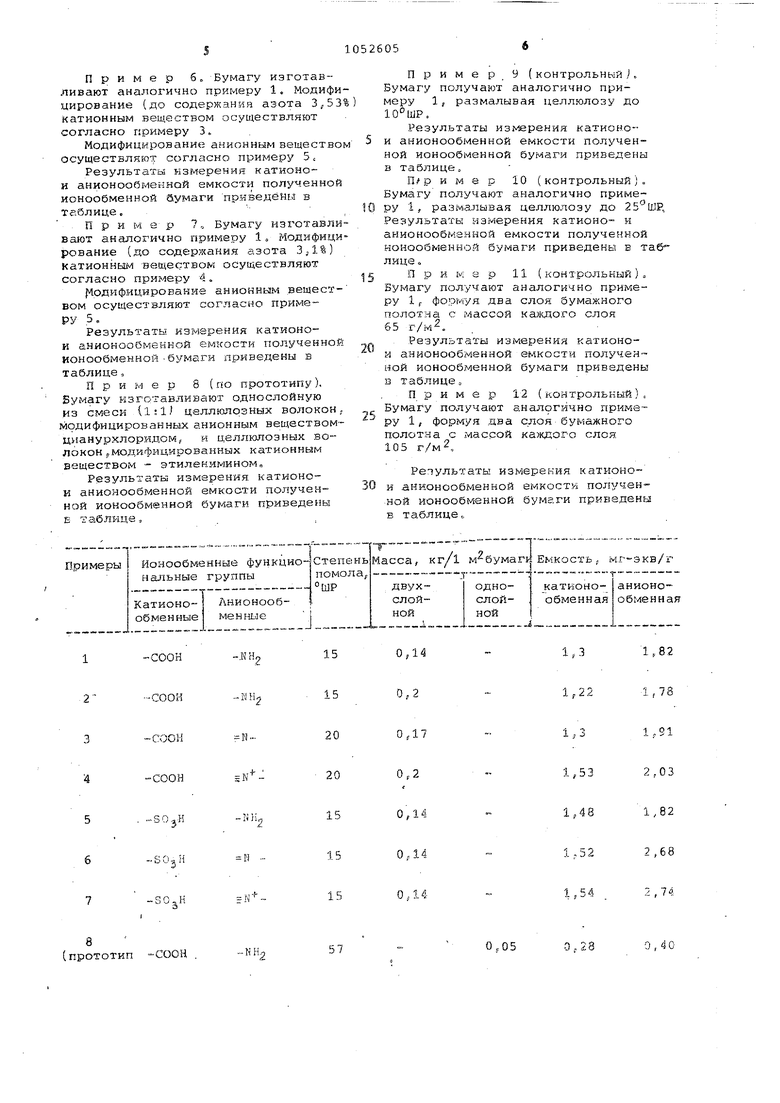

Результаты измерения катионои анионообменной емкости ионообменной бумаги приведены в таблице.

Пример 2. Бумагу изготавливают аналогично примеру 1, формуя два слоя бумажного полотна с массой каждого слоя 100 г/м.

Результаты измерения Koiii iHC- и аиионообменноП емкости получонноП ионообменной бумаги приведены в таблице .

Пример 3. Бумагу изготавливают аналогично примеру 1, размалывая целлюлозу до 20°ШР. Модифицирование катионным веществом осуществляют путем обработки размолотой целлюлозы глициДилметакрилатом и

0 диэтиламином (содержание азота 2,19%) с модулем ванны 30 и при 3°С в течение 1 ч с применением катализаторацерия аммония азотнокислого, затем полученный ПРИШ1ТОЙсополимер цел5люлозы и полиглицидилметакрилата подвергают обработке кипящим 50%-ным ацетоновым раствором диэтиламина в течение 3 ч. Далее .формуют два слоя бумажного полотна с массой каждого слоя 85 г/м2.

0

Результаты измерения катионо- и анионообменной емкости полученной ионообменной бумаги приведены в таблице.

Пример 4. Бумагу изготавли5вают аисшогично примеру 1, размалывая целлюлозу до , формуя два слоя бумаокного полотна с массой каждого ело 100 г/м.

Модифицирование веществом осуще0ствляют путем обработки размолотой целлюлозы (до содержания карбоксильных групп 4, 21%) 9%-ным водным раствором акриловой кислоты в течение 30 мин с катализатором-персуль5фатом аммония. Модифицирование катионным веществом осуществляют -путем обработки размолотой целлюлозы 15%-ным воднымpacTBopioM четвертичной соли метилвинилпиридиния диметилсульфата (до содержания азота 2,14%/

0 при в присутствии катализатора-персульфата аммония.

Результаты измерения катионо- и анионообменной емкости полученной ионообменной бума-ги приведены в

5 таблице.

Пример 5. Бумагу изготавливают аналогично примеру 1. Модифицирование анионным веществом осуществляют путем обработки привитого сополи0мера целлюлозы и полиглицидилметакрилата, получение которых описано в примере 3, 30%-ным водным раствором сульфита натрия (до содержания серы 3f91% при 70с и модуле ванны

5 равном 30 в течение 1 ч, затем по окончании реакции волокнистую массу для перевода солевых групп в свобод ные сульфогруппы обрабатывают 0,02 N раствором (модуль ванны 200)

0 соляной кислоты.

Результаты измерений катионо- и анионообменной емкости по.тгученной ионообменной бумаги при вселены в 65 таблице. Пример б о Бумагу изготавливают аналогично примеру 1. Модиф цирование (до содержанки азота 3,5 катионным веществом осуществляют согласно примеру Зь Модифицирование анионным веществ осуществляют согласно примеру 5 Результаты измерения катионои анионообменнай емкости полученно ионообменной вумаги пр.иведёНи в таблице, При м Q V 1., Бумагу изготавл вают аналогично примеру 1 1Чолифиц рование (до содержания азота 3/1% КатионньиУ веществом осуществляют согласно примеру 4. {Модифицирование анионным вещест вом осуществляют согласно примеРезультаты измерения катионои анионообмекной емкости полученно ионообменной-бумаги приведены в таблице, Пример 8 ( по прототипу ), Бумагу изготавливают однослойную из смеси (1:1J целлюлозных волоко модифицированных анионным вещество цианурхлоридом, и целлюлозных во локон рмодифицированных катионным веществом - этиленимином„ Результаты измерения катионои анионообменной емкости полученной ионообменной бумаги приведены g таблице, П р и м е р 9 (контрольный К Бумагу получают аналогично примеру 1, размалывая целлюлозу до 10°ШР. Результаты измерения катионои акионообменной емкости полученной ионообменной бумаги приведены в таблице Пп и м е р 10 (контрольный). Бумагу получают аналогично примеру 1, размалывая целлюлозу до , Результаты измерения катионо- и анионообменной емкости полученной нонообменной бумаги приведены в таб лице, П р и м е р 11 (контрольный) Бумагу получают аналогично примеру 1f формуя два слоя бумажного полотна с массой казгшого слоя 65 г/м2. Результаты измерения катионои анионообменной емкости полученной ионообменной бумаги приведены в таблице, Пример 12 (контрольный). Бумагу получают аналогично примеру 1, формуя два слоя бумажного полотна с массой каждого слоя 105 г/м2. Ретулр таты измерения катионои анионообменвой емкости полученной ионообменной бумаги приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 2012 |

|

RU2499094C1 |

| Способ приготовления бумажной массы | 1990 |

|

SU1730303A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| Композиция для производства термочувствительной бумаги | 2016 |

|

RU2642801C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОЙ БУМАЖНОЙ МАССЫ | 2012 |

|

RU2546721C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

| Способ размола целлюлозосодержащего волокнистого полуфабриката для изготовления бумаги | 1988 |

|

SU1601264A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИОНООБМЕННОЙ БУМАГИ,включающий размол целлюлозы, модифицирование одной части размолотой целлюлозы катионным веществом, а другой части анионным веществом, образование буМС1ЖНОГО полотна с использованием формования и его сушку, о т л ича ющ и.и с я тем, что, с целью повышения ионообменной емкости бумаги, размол целлюлозы осуществляют до .15-20 ШР, формованию подвергают каждую часть модифицированной целлюлозы до получения каждого слоя с массой 70-100 г/м, а образование бумажного полотна производят соедиi нение.м сформованных слоев. (Л

15

-.К Не

-СООН

15

20

-СООН

20

СООН

15

15

и ,„.

15

а

57

прототип -СООН

1,82

0,14

1,3

If 22

0,2

.51

0,17

1,53

2,03 1,82 1,48 2,68 1,52 2,74

9 , 4 О

0,05

0,28

Как видно из. таблицы, предлагав-, мый способ позволяет повысить ионообменную емкость бумаги на 600 700%.

Из анализа примеров 1-7 и 9-10 (контрольных ) и 11-121 - (контрольных / видно, что выход за пределы предла-гаемого значения степени помола и предлагаемой массы каждого слоя.

Продолжение таблицы

бумажногополотна приводит к сниже30 нию ионообменной .емкости бумаги.

Предлагаемый способ обеспечивает также сохранение ионообменной бума;гой удовлетворительных значений физико-механических показателей 35 (прочность на разрыв в сухом и влажном состояних равна соответственно 30 и 10 Н J.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волокнистая масса для изготовления бумаги | 1980 |

|

SU896139A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-26—Подача