Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано в производстве картона.

Одним из наиболее простых и эффективных способов повышения прочности целлюлозных материалов является введение в композицию бумажной массы различных полимерных связующих веществ, таких как полиакриламид, крахмал и его производные, водорастворимые эфиры целлюлозы. Однако, указанные вещества слишком дороги и дефицитны для использования в композиции многотоннажного и дешевого материала - картона.

С экономической точки зрения более предпочтительным является использование в качестве упрочняющих добавок полимерных веществ на основе отходов и побочных продуктов целлюлозного производства, в частности лигнинсодержащих продуктов. Известно, например, что введение лигно- сульфонатов в состав бумаги или картона приводит к повышению их прочности. Являясь водорастворимыми продуктами с высоким содержанием сульфогрупп, лигносульфонаты плохо удерживаются на целлюлозном волокне и в значительной степени (У) уходят при отливе полотна с подсеточными f водами. В связи с этим, увеличение прочно- стных характеристик получаемой продук- ции не происходит.

Наиболее близким к предлагаемому является способ приготовления бумажной массы, включающий размол небеленой SsJ сульфатной целлюлозы, введение в волок- СО нистую массу канифольного клея, коагу- лянта и упрочняющей добавки - Јд} лигнинсодержащего осадка, образующего- ся при инвертировании водных предгид- ролизатов древесины (карамель), использование данного осадка в композиции бумаг из небеленой целлюлозы приводит к улучшению физико-механических свойств бумаги и повышению степени проклейки. Однако проведение испытаний указанного осадка как упрочняющей добавки для обработки картона показало, что достигаемые приросты прочности невелики и не позволяют добиться резкого повышения качества продукции.

Цель изобретения - повышение качества картона и снижение расхода канифольного клея при сохранении степени проклейки.

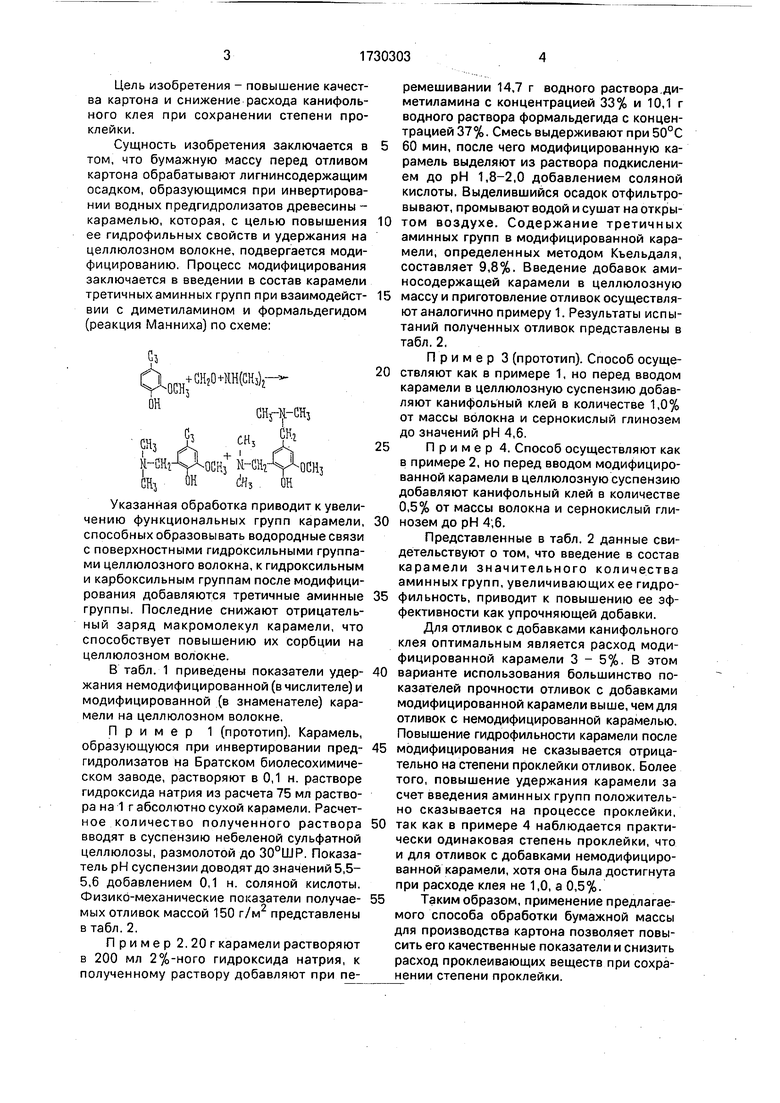

Сущность изобретения заключается в том, что бумажную массу перед отливом картона обрабатывают лигнинсодержащим осадком, образующимся при инвертировании водных предгидролизатов древесины - карамелью, которая, с целью повышения ее гидрофильных свойств и удержания на целлюлозном волокне, подвергается модифицированию. Процесс модифицирования заключается в введении в состав карамели третичных аминных групп при взаимодействии с диметиламином и формальдегидом (реакция Манниха) по схеме:

Сз

Хосн+снго+ш«г он

CHj-ljKHj

„VSF.СЬ 1

yn3 Н-СНг

tai

Указанная обработка приводит к увеличению функциональных групп карамели, способных образовывать водородные связи с поверхностными гидроксильными группами целлюлозного волокна, к гидроксильным и карбоксильным группам после модифицирования добавляются третичные аминные группы. Последние снижают отрицательный заряд макромолекул карамели, что способствует повышению их сорбции на целлюлозном волокне.

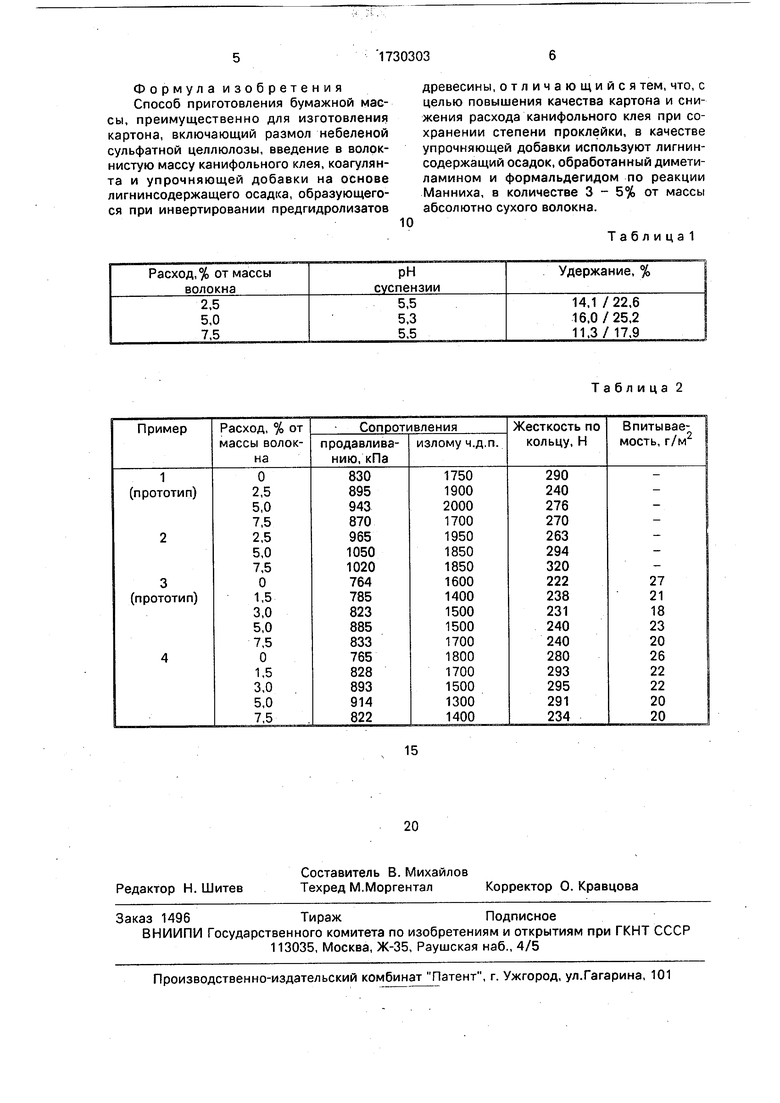

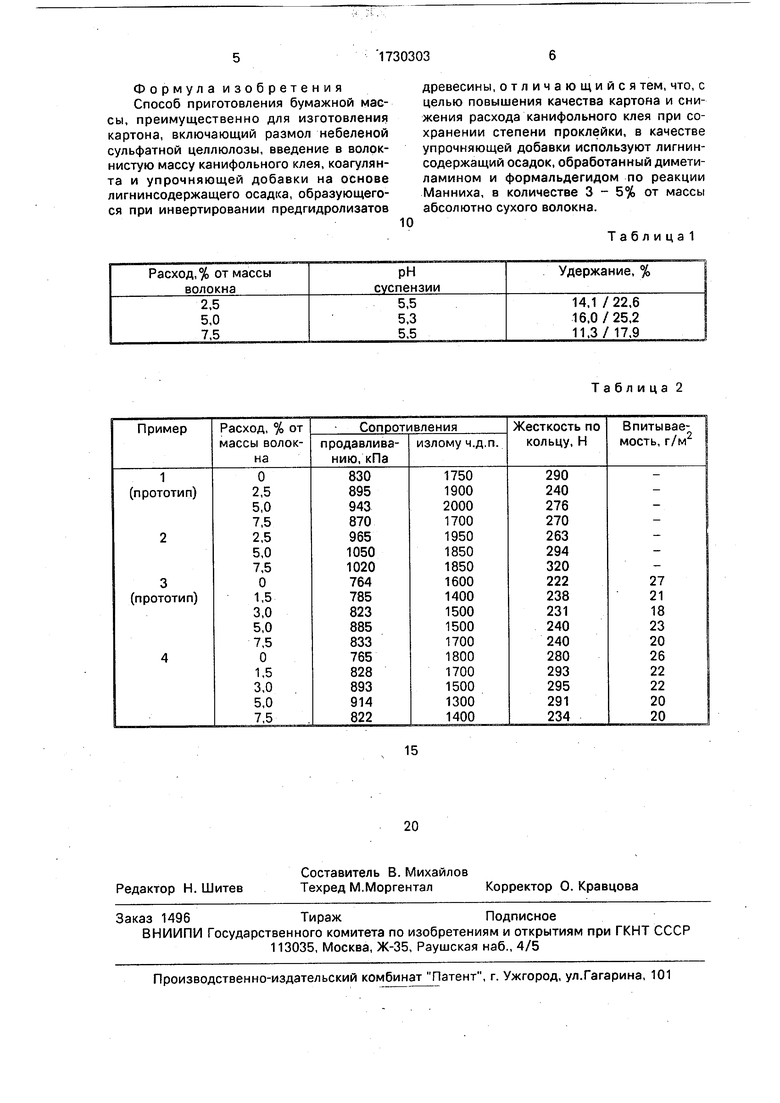

В табл. 1 приведены показатели удержания немодифицированной (в числителе) и модифицированной (в знаменателе) карамели на целлюлозном волокне.

Пример 1 (прототип), Карамель, образующуюся при инвертировании предгидролизатов на Братском биолесохимическом заводе, растворяют в 0,1 н. растворе гидроксида натрия из расчета 75 мл раствора на 1 г абсолютно сухой карамели. Расчетное количество полученного раствора вводят в суспензию небеленой сульфатной целлюлозы, размолотой до 30°ШР. Показатель рН суспензии доводят до значений 5,5- 5,6 добавлением 0,1 н. соляной кислоты. Физико-механические показатели получаемых отливок массой 150 г/м представлены в табл.2.

Пример 2. 20 г карамели растворяют в 200 мл 2%-ного гидроксида натрия, к полученному раствору добавляют при пе

ремешивании 14.7 г водного раствора ди- метиламина с концентрацией 33% и 10,1 г водного раствора формальдегида с концентрацией 37%. Смесь выдерживают при 50°С

60 мин, после чего модифицированную карамель выделяют из раствора подкислени- ем до рН 1,8-2,0 добавлением соляной кислоты. Выделившийся осадок отфильтровывают, промывают водой и сушат на откры0 том воздухе. Содержание третичных аминных групп в модифицированной карамели, определенных методом Къельдаля, составляет 9,8%. Введение добавок ами- носодержащей карамели в целлюлозную

5 массу и приготовление отливок осуществляют аналогично примеру 1. Результаты испытаний полученных отливок представлены в табл. 2.

Пример 3 (прототип). Способ осуще0 ствляют как в примере 1, но перед вводом карамели в целлюлозную суспензию добавляют канифольный клей в количестве 1,0% от массы волокна и сернокислый глинозем до значений рН 4,6.

5П р и м е р 4. Способ осуществляют как

в примере 2, но перед вводом модифицированной карамели в целлюлозную суспензию добавляют канифольный клей в количестве 0,5% от массы волокна и сернокислый гли0 нозем до рН 4,6.

Представленные в табл. 2 данные свидетельствуют о том, что введение в состав карамели значительного количества аминных групп, увеличивающих ее гидро5 фильность, приводит к повышению ее эффективности как упрочняющей добавки.

Для отливок с добавками канифольного клея оптимальным является расход модифицированной карамели 3 - 5%. В этом

0 варианте использования большинство показателей прочности отливок с добавками модифицированной карамели выше, чем для отливок с немодифицированной карамелью. Повышение гидрофильное™ карамели после

5 модифицирования не сказывается отрицательно на степени проклейки отливок. Более того, повышение удержания карамели за счет введения аминных групп положительно сказывается на процессе проклейки,

0 так как в примере 4 наблюдается практически одинаковая степень проклейки, что и для отливок с добавками немодифицированной карамели, хотя она была достигнута при расходе клея не 1,0, а 0,5%.

5 Таким образом, применение предлагаемого способа обработки бумажной массы для производства картона позволяет повысить его качественные показатели и снизить расход проклеивающих веществ при сохранении степени проклейки.

Формула изобретения Способ приготовления бумажной массы, преимущественно для изготовления картона, включающий размол небеленой сульфатной целлюлозы, введение в волокнистую массу канифольного клея, коагулянта и упрочняющей добавки на основе лигнинсодержащего осадка, образующегося при инвертировании предгидролизатов

0

древесины, отличающийся тем, что, с целью повышения качества картона и снижения расхода канифольного клея при сохранении степени проклейки, в качестве упрочняющей добавки используют лигнин- содержащий осадок, обработанный димети- ламином и формальдегидом по реакции Манниха, в количестве 3 - 5% от массы абсолютно сухого волокна.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Способ проклейки бумажной массы при изготовлении технических видов бумаги и картона | 1991 |

|

SU1806239A3 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| Способ обработки бумажной массы | 1985 |

|

SU1285094A1 |

| КЛЕЙ ДЛЯ ОБРАБОТКИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2333304C1 |

| КЛЕЙ ДЛЯ ОБРАБОТКИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2333303C1 |

| Бумажная масса для изготовления обивочного водостойкого картона | 1988 |

|

SU1618804A1 |

| Состав для поверхностной обработки бумаги и картона | 1990 |

|

SU1735466A1 |

| Способ приготовления бумажной массы для производства упаковочного материала | 1982 |

|

SU1141129A1 |

Сущность изобретения: в способе приготовления бумажной массы, включающем размол небеленой сульфатной целлюлозы, введение в волокнистую массу канифольного клея, коагулянта и упрочняющей добавки, в качестве последней используют лигнинсо- держащий осадок, обработанный диметила- мином и формальдегидом по реакции Манниха, в количестве 3-5% от массы абсолютно сухого волокна. 2 табл.

Таблица 2

| Состав для изготовления бумаги,картона и древесно-волокнистых плит | 1980 |

|

SU910907A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бумажная промышленность, 1983, №5, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-04-30—Публикация

1990-01-02—Подача