Предлагаемое изобретение относится к области массообменных процессов с твердой фазой (кристаллизация, экстрагирование, сорбция из жидкости, промывка и регенерация ионитов и т.д.), применяемых в различных отраслях промышленности производства (химическая, пищевая, энергетическая, гидрометаллургическая и т.д.).

Известен способ ввода гранулированного материала в рабочий объем секции массообменного аппарата с пневматическим перемешиванием (аппарат «пачук»). В цилиндроконическом аппарате создают циркуляцию суспензии (смесь твердых частиц и жидкости) по замкнутому контуру путем подачи струи газа снизу в трубу-циркулятор, распологаемую по оси корпуса. Из верхней части слоя суспензия в зазоре между трубой-циркулятором и стенками корпуса опускается вниз и ее вновь струей газа транспортируют наверх. Свежий поток материала вводят в верхнюю часть циркуляционного слоя, откуда он опускается вниз вместе с циркуляционным потоком. Поэтому поток свежего материала называют «спутным» потоком [1].

Недостатком известного способа является высокий расход газа для поддержания стабильного движения циркуляционного потока, низкая скорость опускания которого создает низкую производительность спутного потока. Увеличение производительности возможно только за счет дальнейшего увеличения расхода газа.

Указанный способ подачи гранулированного материала реализован в ионообменной колонне с пневматическим перемешиванием [2, с.582, рис.XIV-13]. Циркуляцию пульпы осуществляют сжатым воздухом, который подают в центральную трубу 1. Подачу ионита ведут у боковой стенки корпуса через штуцер 6, из которого ионит опускают вместе с циркулирующей пульпой вниз, а потом через трубу 1 поднимают вверх.

Недостаток известного способа в данном случае заключается в большом расходе воздуха на создание циркуляции. Это связано с тем, что суспензия (и пульпы) представляют собой бингамовские жидкости, которые начинают течь только после приложенного к ним достаточного давления [2, стр.92], превышающего предел текучести. Соответственно и скорость движения суспензии должна быть выше скорости предела текучести. При меньшей скорости поток останавливается, образуя застойную зону.

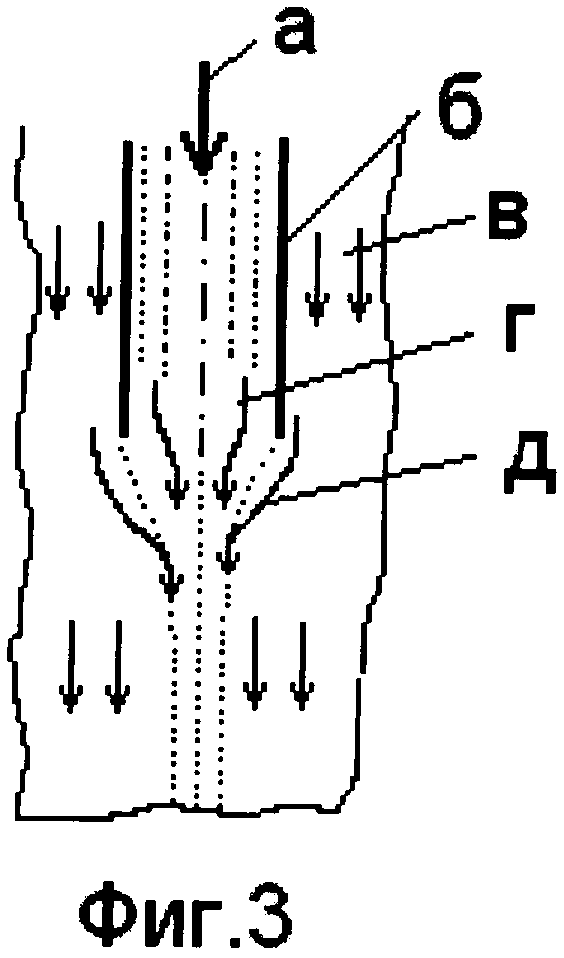

На основании экспериментальных исследований были поданы заявки [3], в которых использован такой же способ подачи гранулированного материала, как и в известном [2, рис.XIV-13]. Движение спутного потока «а» в штуцере «б», опущенном в циркуляционный поток «в», может проходить со скоростью «г», не превышающей скорость «д» движения циркуляционного потока (см. чертеж, фиг.3). Случайное колебание спутного потока в штуцере приводит к появлению в нем застойной зоны. Движение спутного потока в сочетании с низкими скоростями циркуляционного (малый расход воздуха) неустойчиво. Процесс подачи материала стабилен лишь при высоких циркуляционных скоростях, т.е. при больших расходах воздуха на циркуляцию.

Задача изобретения - уменьшение расхода газа, увеличение производительности спутного потока, а также устранение пробкообразования в нем.

Поставленная задача достигается тем, что циркуляционный поток выполняют с переменной площадью течения и направляют его зигзагообразно, а свежий гранулированный материал подают в верхнюю ветвь зигзага, угол наклона которой превышает угол естественного откоса материала в жидкости.

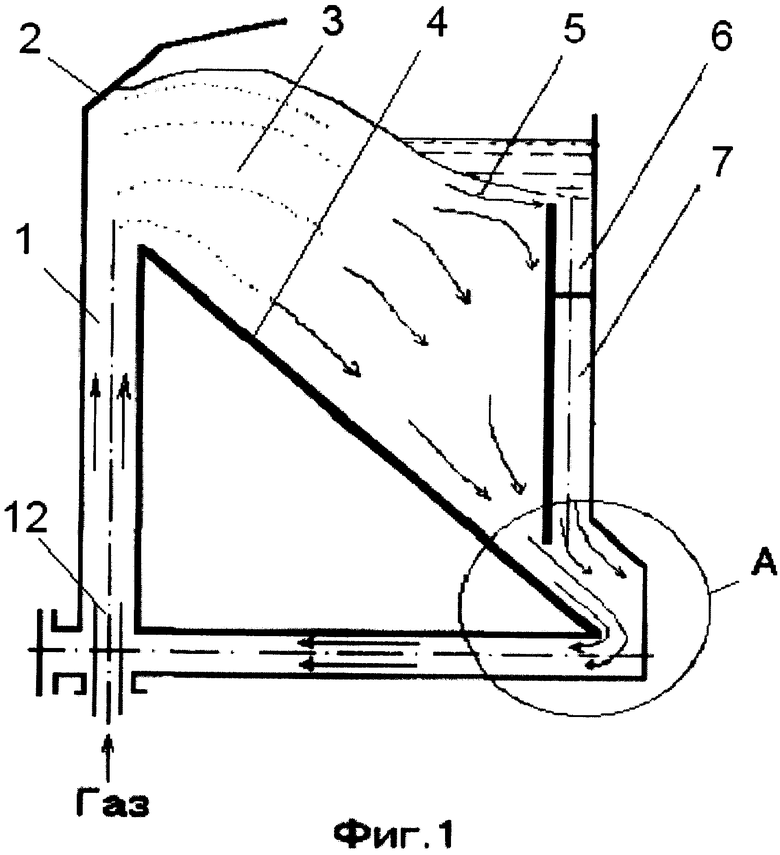

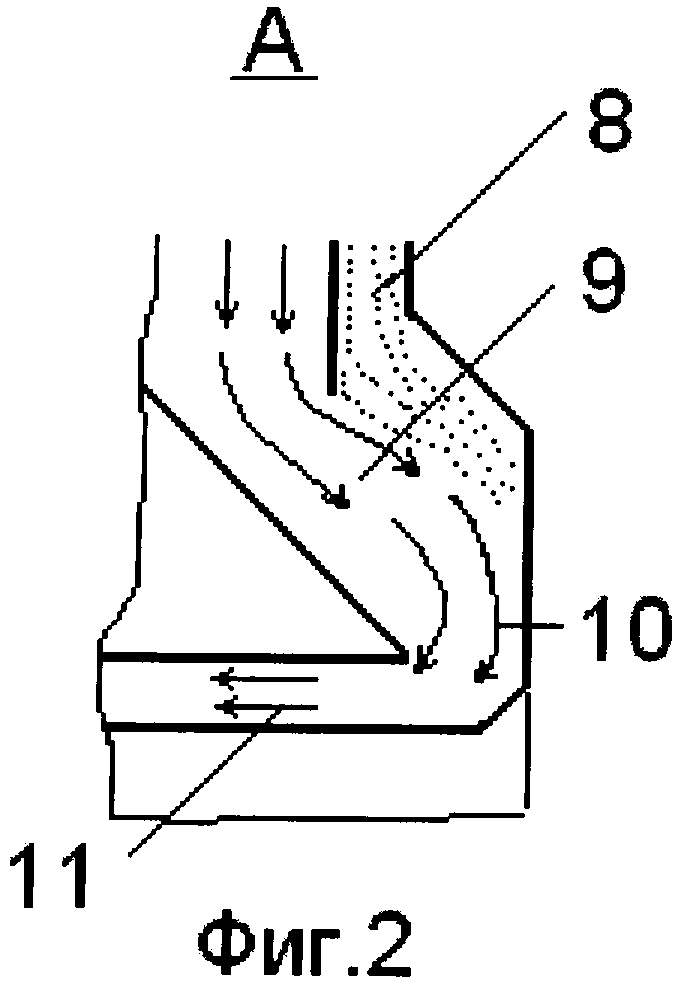

Предлагаемый способ проиллюстрирован чертежом, где на фиг.1 дана схема движения циркуляционного и спутного потоков суспензии по рабочей емкости, а на фиг.2 - узел А (на фиг.1) со схемой движения потока зигзагом. На фиг.3 представлена известная схема введения спутного потока в циркуляционный.

Эрлифтом 1 и козырьком 2 (фиг.1) направляют циркуляционный поток 3 по наклонному днищу 4. Избыточную часть 5 циркуляционного потока сливают в карман 6, а из штуцера 7 подают в виде спутного потока свежий гранулированный материал 8 (фиг.2) на верхнюю ветвь 9 зигзага 10, нижняя ветвь которого 11 движется к штуцеру подачи газа 12 (фиг.1). Угол наклона ветви 9 задают днищем 4 и он превышает угол естественного откоса гранулированного материала в окружающей жидкости.

Работа способа заключается в стабильном движении циркуляционного потока 3 по замкнутому контуру за счет подачи газа в штуцер 12. Рабочая часть емкости имеет переменное сечение между штуцером 7 и днищем 4. Поэтому в циркуляционном потоке суспензия увеличивает скорость движения до максимально возможной в зоне зигзага 10 и эта скорость выше скорости предела текучести во столько раз, во сколько сечение верха емкости выше сечения верхней ветви 9 зигзага. Пропорционально этому повышается скорость движения спутного потока и его производительность при одинаковом расходе газа в предлагаемом способе и прототипе.

Применение предложенного способа уменьшает расход газа на единицу производительности спутного потока свежего гранулированного материала и устраняет условия пробкообразования в нем.

ИСТОЧНИКИ ИНФОРМАЦИИ, ПРИНЯТЫЕ ВО ВНИМАНИЕ

1. Судариков Б.Н., Раков Э.Г. Процессы и аппараты урановых производств. - М.: Машиностроение, 1969.

2. А.Г.Касаткин. Основные процессы и аппараты химической технологии, изд. 9, Химия. - М.: 1973 г.

3. А.с. 1310018, кл. В01J 47/00, 04.01.70 (СССР). Массообменный аппарат/В.И.Полтавцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1982 |

|

SU1053848A1 |

| Массообменный аппарат | 1986 |

|

SU1386221A1 |

| Массообменный аппарат | 1986 |

|

SU1430097A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1327897A1 |

| МАССООБМЕННЫЙ ДВУХКОЛОННЫЙ АППАРАТ | 1995 |

|

RU2085247C1 |

| Аппарат для выращивания микроорганизмов в крупнотоннажном производстве | 2021 |

|

RU2769504C1 |

| АДСОРБЕР | 2023 |

|

RU2806348C1 |

| УСТАНОВКА ДЛЯ ФАЗОСЕЛЕКТИВНОЙ АДСОРБЦИИ ИЛИ ИОНООБМЕНА КОМПОНЕНТА ИЗ ТЕКУЧЕЙ ДИСПЕРСНОЙ ИЛИ ЖИДКОЙ СРЕДЫ И СПОСОБ ФАЗОСЕЛЕКТИВНОЙ АДСОРБЦИИ ИЛИ ИОНООБМЕНА КОМПОНЕНТА ИЗ ТЕКУЧЕЙ ДИСПЕРСНОЙ ИЛИ ЖИДКОЙ СРЕДЫ (ВАРИАНТЫ) | 2005 |

|

RU2298425C2 |

| Массообменный аппарат | 1982 |

|

SU1101245A1 |

| Тепломассообменный аппарат | 1981 |

|

SU1088188A1 |

Изобретение относится к массообмену и может быть использовано в массообменной аппаратуре при проведении различных химических, технологических, фармацевтических и других процессов. Способ подачи гранулированного материала в рабочий объем аппарата осуществляют путем введения материала в циркуляционный поток. Циркуляционный поток выполняют с переменной площадью течения и направляют его зигзагообразно, а свежий гранулированный материал подают в верхнюю ветвь зигзага, угол наклона которой превышает угол естественного откоса материала в жидкости. Технический результат: уменьшение расхода газа, увеличение производительности спутного потока, а также устранение пробкообразования в нем. 3 ил.

Способ подачи гранулированного материала в рабочий объем аппарата путем введения материала в циркуляционный поток, отличающийся тем, что циркуляционный поток выполняют с переменной площадью течения и направляют его зигзагообразно, а свежий гранулированный материал подают в верхнюю ветвь зигзага, угол наклона которой превышает угол естественного откоса материала в жидкости.

| Массообменный аппарат | 1985 |

|

SU1310018A1 |

| Массообменный аппарат | 1976 |

|

SU753443A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ГАСПАКА-2 | 1994 |

|

RU2123876C1 |

| Устройство для пневматического транспортирования сыпучего материала | 1986 |

|

SU1342841A1 |

| JP 2000140613 A, 23.05.2000 | |||

| Устройство для обработки металлов давлением | 1981 |

|

SU958043A2 |

Авторы

Даты

2012-07-20—Публикация

2008-01-09—Подача