:л

:о :о Изобретение относится к химичес кой технологии, а именно к получению рысоконаполненных термостойких полимерных покрытий на основе крём иийорганическйх разветвленных полимеров . Известен способ получения эмале вого покрытия, включающий нанесение покрытия и последующую термообработку, в состав которого входя смолы (полиорганосилоксановые),керамические фритты и керметы.Керметы используют в качестве теплостойкого наполнителя во фриттовом кремнийорганическом связующем. В качестве связугрщего используют про дукт взаимодействия керамических фритт с компонентами полиорганосилоксановых смол, образующихся при деструкции в интервале температур 300-500°С. После нанесения покрытия процес Термообработки проводят при постоянной скорости нагрева, равной 4°С в мин до и выдерживают при этой температуре в течение 30 ) , Однако постоянная скорость нагрева при термообработке покрытий не позволяет провести процесс струк турирования в оптимальных условиях в диапазоне температур ЗОО-ЗОО С, Это ограничивает получение покрытий с высокими эксплуатационными характеристиками. Наиболее близким к предлагаемому по технической сущности и дрстиг емому результату является способ по лучения высоконаполненного покрытия на металлической поверхности, заключающийся в на.несенйи состава,суш ке и термообработке, причем последнюю ведут при постоянном повышении скорости нагрева. При этом состав покрытия содержит полиметилфенилсилоксановый олигомер, окиеь алюминия диэтиламинометилентриэтоксилан, флогопит. Покрытие наносится методом лакокрасочной технологии. Сушку покрытия проводят на воздухе в течение 24 ч, злтем проводят термообработку при 45 - в течение 8 10 ч 2J . Недостатком этого способа является нарушение целостности покрытия в процессе эксплуатации (растрескив ние, отслаивание вследствие ухудшения его адгезионной прочности), что не обеспечивает высоких эксплуата« ционных свойств покрытия при температурах выше 600°С. Цель изобретения - повышение эк „плуатационных свойств покрытия. Поставленная цель достигается тем, что согласно способу получени полимернрго покрытия путем нанесения на металлическую подложку композиции на основе полиметилфенилсилоксана с последующей сушкой и тер-/: мообработкой, последнюю проводят от 20 до со скоростью нагрева, определяемой формулой V 226С/ч -37,8 с/ч (1) где V - скорость нагрева/ С/ч; - время термообработки, ч. , Указанная температурная область термообработки (20 - ) обуславливается химическими взаимодействиями, происходящими при формировании полимерных покрытий. Для выяснения влияния режима термообработки на свойства покрытий прот ведена серия экспериментов,в каждом из которых температура за б ч меняется с переменной скоростью, но в пределах 20 - , причем конечнаятемпература 700 С достигается 1 6 ч, Изменение температу5и во всех экспе- рйментах происходит согласно Т ,C-f-b,(2) где Т - температура, С; f - время термообработки, ч, bfl const 20 C, bj- температурные коэффициенты, В формуле (2) от эксперимейта к, эксперименту меняются коэффициенты Ь.и bi, так, чтобы при И 6 ч; Ts «.700С и Т„а,700с, кроме того, если с 0,Т-20°С, Учитывая перечисленные условия, коэффициент Ь Можно выразить через Ь следующим образом: 680-Ыбч.) °1 при этом bi может изменяться-в пределах -18, 9 ,9(4), Экспериментально осуществлено три режима термообработки: в первом Ьр 18,9; во втором третьем Ъу -18,9, По окончании термообработки замеряются пористость и теплопроводность, В табл, 1 представлена рассчетная матрица где n,nj,n - значение пористости, после первой термообработки (,9), второй (bj,) и третьей (Ь2 -18,9) , Я, - значение теплопроводности после перечисленных термообработок. Таблица 1 Используя результаты табл. 1 методом наименьших квадратов получены коэффициенты полинома, связывающие значения пористости и теплопроводности с величиной коэффициента .bj ,т,е, с режимом термообработки. В аналитическом виде указанная зависимость запишется для порисзгости; n 2l+l4,5b2 +11Ъ1,(5) для, теплопроводности fl l,l-0,625b2-0,223b| , (б) Приравнивая производное по bg полученных функций к нулю, находим их экстремальные значения, т.е. минимальную пористость и максимальную теплопроводность, которые соответственно равны: . MiH маг/ Делим коэффициент ур,авнения на максимальное значение для уравнения (5) по пористости, а для второго ;(б) - по теплопроводности. Вновь полученные функции складываем и приводим подобные члены. Изложенным методом у полученного уравнения находим , а соответственно и наилучший режим термообработки, представленный функцией, аналитическое выражение которой имеет вид: д Ь, Ьг ,-4- Т-20 +2261 -18,9 Для максимального значения теплопроводности и минимального значения пористости скорость нагревадля режима термообработки,отраженного в Формуле (8), определяется выражениемV 226-37,8t С/ч, где 226 - начальная скорость нагрева, С/ч. Подставляя значения времени (в часах) в формулу (9)г получаем значение скорости, числовые данные которой приведены в табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойного электроизоляционного покрытия | 1982 |

|

SU1110793A1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕРМОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2378309C2 |

| КОМПОЗИЦИЯ ДЛЯ ТЕРМОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2400509C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ЖИДКОГО СТЕКЛА | 2000 |

|

RU2177922C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 1969 |

|

SU238987A1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ, АНТИКОРРОЗИОННОЕ И ЗВУКОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2533493C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

| Носитель маркировки в виде композиционного слоистого термостойкого материала для лазерной абляции | 2023 |

|

RU2823591C1 |

| Покрытие для защиты стали от окисления | 1989 |

|

SU1708879A1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2497783C2 |

скорость,

207

0,5 В табл. 2 приведена средняя i скорость нагрева в течение каждого часа термообработки. Эту скорость надо считать по формуле (1), подставляя в нее среднее время, для каждого данного отрезка времени нагрева. Например, если нас интересует средняя скорость на OTpeajce времени между 3 ч и 4 ч, то в формулу (1) мы подставляем время 3,5 ч. Для проверки правильности прив.еденной таблицы делаем следующие операции: к . начальной температуре (t 20c) прит, бавляем среднюю скорость за первый i отрезок времени, умноженную на одир час, к результату прибавляем среднюю скорость за второй отрезок времени, умноженную на один час,и так продолжаем до конца (до с 6 ч), в peayjibTaTe получается цифра 695,5 . С учётом погретинрсти измерительного комплекта конечная температура соетавляет 695,5 +10°С. Пример. Эксплуатационные характеристики полимерной композиции определяются на образцах титана,хрома, молибдена и нержавеющей стали ра

131,5 93,7 55,9 18,1

169,3

3,5 4,5 5,5

2,5 мером с толщиной 1 мм. Перед нанесением покрытия поверхность образцов подвергают механической обработке до получения шероховатой поверхности (R ) металла, которую затек промывают толуолом 1-2 раза в течение 2 мин. После обезжиривания на поверхность образцов методом лакокрасочной технологии (ГОСТ. 8832 76) наносят однослойное покрытие полимерной композиции толщиной 55 мкм следующего состава, мас.%: Полиметилфенилсил оксановый олигомер 25-30 Фторфлогопит , 15-20 Полиметилборсилазан 0,1-0,5 Окись алюминия Остальное. Количественное соотношение указанных компонентов подобрано экспериментально, что обеспечивает комплекс . Ьеобходимых оптимальных свойств материала.. Образцы сушат на воздухе в течение 12 ч, затем проводят т.ермообработку по режиму с nfjременной скоростью нагрева (см. табл. 2). Предлагаемый режим термообработки способствует получению покрытий, имеющих

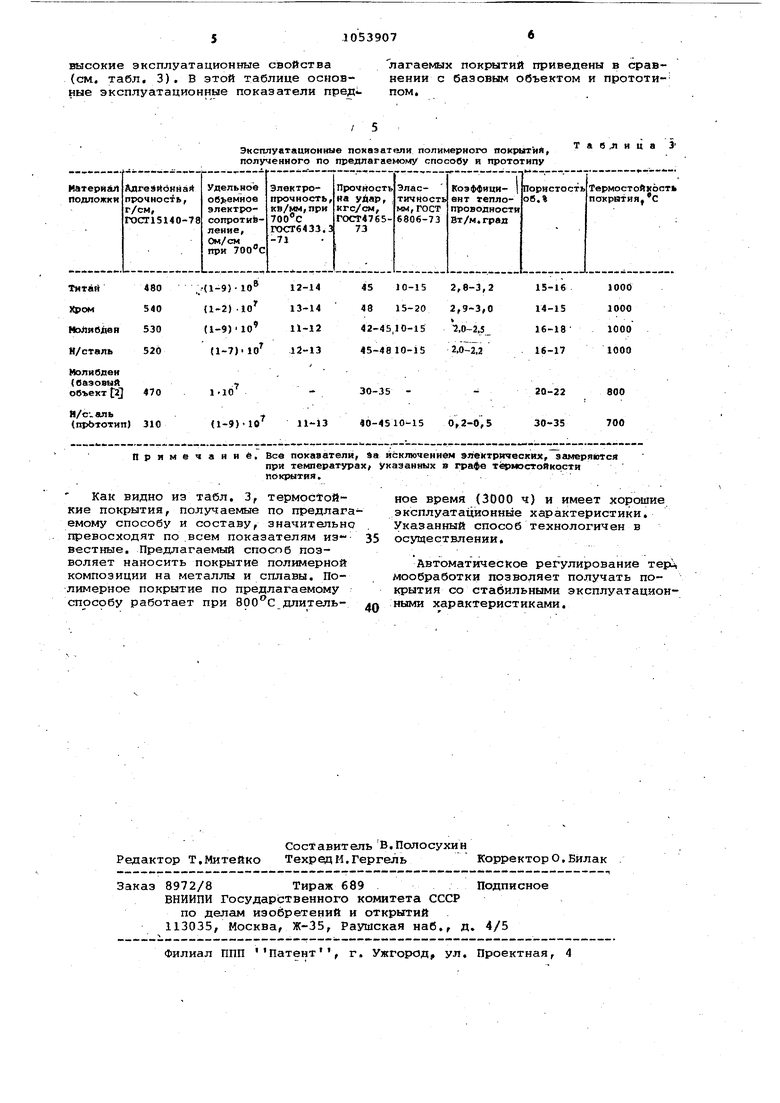

высокие эксплуатационные свойства (см. табл. 3). В этой таблице основные эксплуатационные показатели npefli.

Эксплуатационные локаэат ли полимерного покрытия, полученного по предлагаемому способу и прототипу Примечание. Как видно из табл. 3, термостойкие покрытия, получаемые по предлага емому способу и составу, значительно превосходят по .всем показателям из -вестные. Предлагаемый способ позволяет наносить покрытие полимерной композиции на металлы и сплавы. Полимерное покрытие по предлагаемому способу работает при длительлагаемых покрытий приведены в сравнении с базовым объектом и прототипом.

Таблица 3 Все покааателй, йа исключением электрических, замеряются при температурах/ указанных в графе термостойкости покрытия. ное время (3000 ч) и имеет хорошие эксплуатационные характеристики. Указанный способ технологичен в осуществлении. Автоматическое регулирование тер, мообработки позволяет получать покрытия со стабильными эксплуатационными характеристиками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 0 |

|

SU238987A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения полимерного покрытия | 1976 |

|

SU593753A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-11-15—Публикация

1981-07-07—Подача