1

Изобретение относится к способам получения высокотермостойких электризоляционных покрытий из композиций на кремнийорганической основе для различных конструкционных элементов в электротехнике, электронике .и теплоэнергетике.

Известен способ получения электризоляционных покрытий из полиорганосилоксанов путем подготовки металлической подложки, нанесения на нее слоя из полимерной композиции, |его сушки и термообработки на воздухе Си.

Однако, имея достаточно хорошие диэлектрические свойства, такие покрытия неработоспособны при температурах и выше.

Известны также способы получения стеклоэмалевых и стеклокерамических покрытий путем нанесения на металлическую подложку силикатных эмалей, их сушки и оплавления 2 .

При длительной работе в условиях высоких температур такие покрытия резко снижают свои диэлектрические характеристики, особенно удельное объемное электрическое сопротивление

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получе;ния многослойного электроизоляционного покрытия путем последовательного нанесения на медную подложку никелевого и хромового слоев, слоя из полимерной композиции на кремнийорганической основе (композиция включает в себя этилсиликат, гексаметаксиметилмеламин, метакриловую кислоту, трехокись хрома и воду) и сушки его на воздухе (при ISO) З

Диэлектрические свойства покрытия по такому способу сохраняются только до температуры 150°С, затем при более высоких, температурах под рытие начинает размягчаться, а при температуре до 700°С оно- является совершенно неработоспособным.

Цель изобретения - обеспечение работоспособности покрытия при температуре до 700°С.

Поставленная цель достигается . тем, что согласно способу получения

107932

многослойного электроизоляционного покрытия путем последовательного нанесения на медную подложку никелевого и хромового слоев и слоя из поли2 мерной композиции на кремнийорганической основе и сушки его на воздухе после нанесения хромового слоя производят повторное никелирование, отжиг в вакууме при температуре 880Q в течение 1-2 ч, в качестве полимерной композиции используют композицию, включающую, мас.%: Полиметилфенил сил оке а5 новую смолу18,0-19,2

Флагопит18-25

Алунд45-50

Толуол12,0-12,8j

сушку слоя из полимерной композиции Q на воздухе проводят со скоростью подъема температуры 80-1 до 250 С с выдержкой при этой температуре в течение 0,5-1 ч, после чего производят отжиг полимерного слоя в вакууме 5 при температуре 700-800 С в течение 1-3 ч и отжиг покрытия в целом на воздухе при температуре 500-600 С в 1-2 ч.

В качестве основы полимерной композиции используют раствор полиметилфенилсилоксановой смолы (ПМФС) в толуоле (лак КО-915 по ТУ 6-02-709-72), флагопит используют в соответствии с ГОСТ 3028-78, а алунд марки КО в соответствии с СТУ 14-605-63,.

Приготовление полимерной композиции производят путем смешения компонентов до образования однородной массы. Вязкость композиции 13-18 с по воронке ВЗ-4 при 20 С.

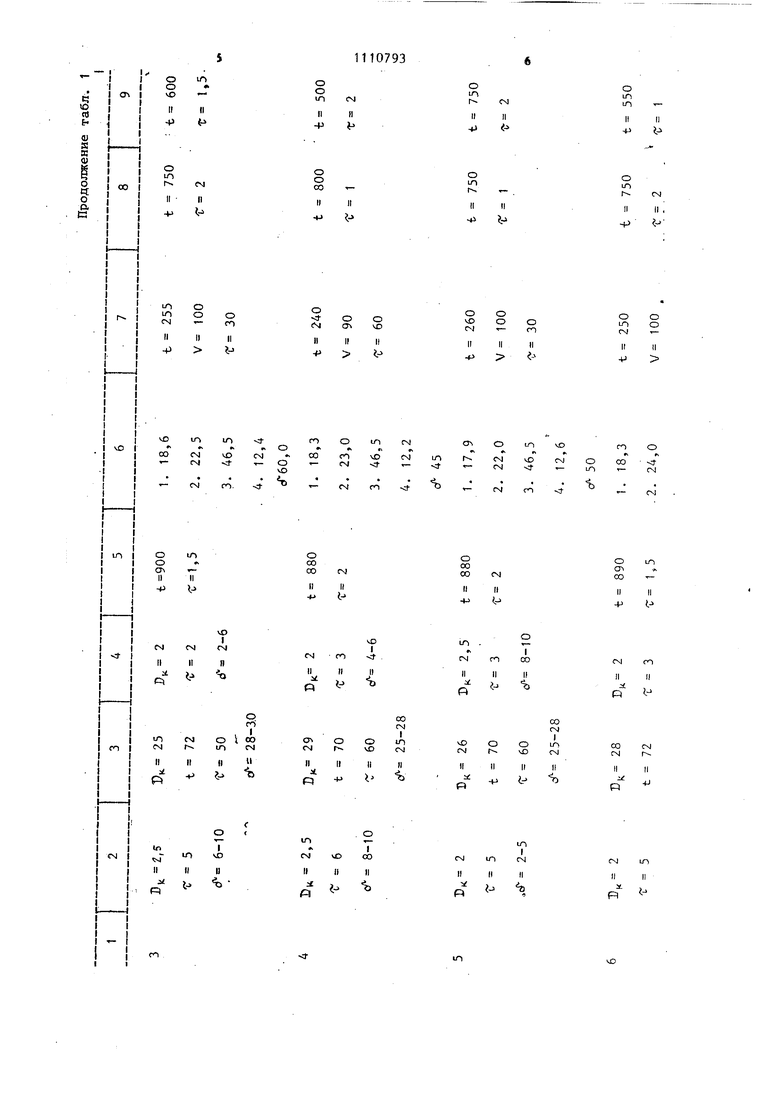

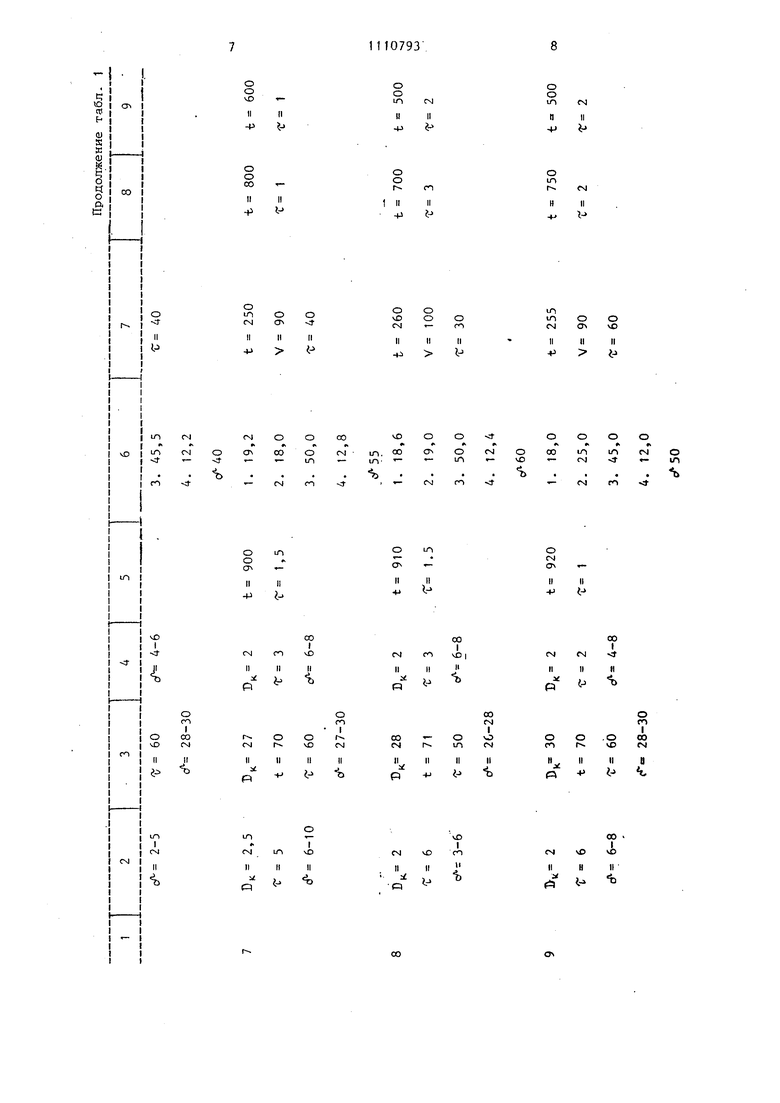

Примеры конкретного выполнения способа получения многослойного электроизоляционного покрытия приведены в табл. 1.

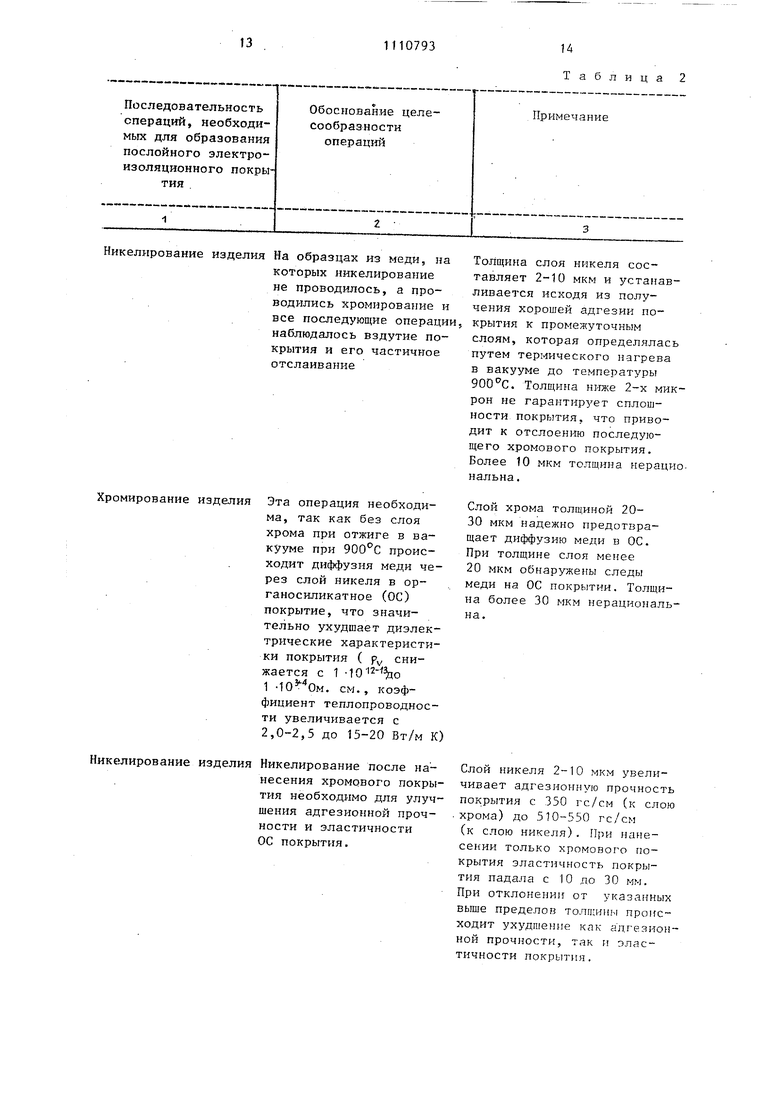

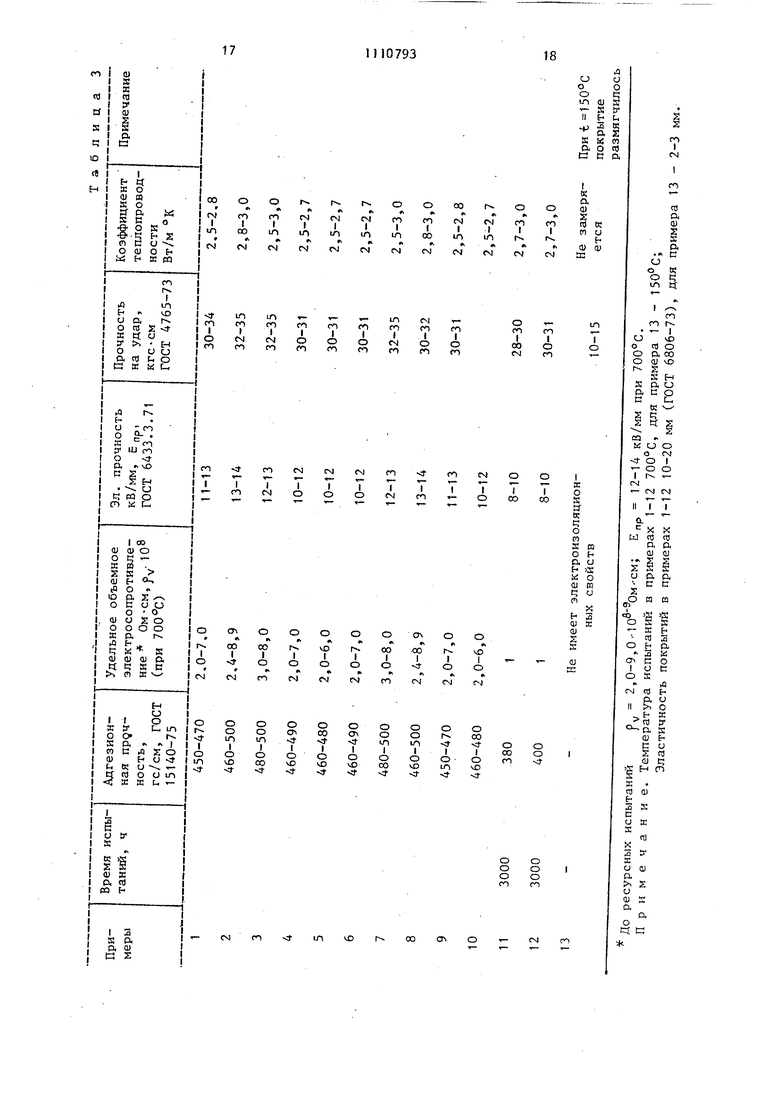

Обоснование операций формирования покрытия приведено в табл. 2. Б табл. 3 приведены физико-механические свойства, покрытий.

Таким образом, способ получения предлагаемого покрытия позволяет обеспечить его работоспособность при температуре до 700°С.

се

а

S

t; ю

п)

н

о о ю

тtsi

II

II ф

II

(-

(.

о о

i-

II

4J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 1996 |

|

RU2096533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1992 |

|

RU2012095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1992 |

|

RU2012094C1 |

| Способ получения полимерного покрытия | 1981 |

|

SU1053907A1 |

| Способ получения покрытия | 1990 |

|

SU1771820A1 |

| Способ селективной активации гладких поверхностей стекла и керамики перед химической металлизацией | 1988 |

|

SU1663046A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1992 |

|

RU2035086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОСЦЕПЛЕННЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ НА МЕТАЛЛИЧЕСКИХ ДЕТАЛЯХ | 2008 |

|

RU2389829C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОПЛАСТОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2070444C1 |

СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ путем последовательного нанесения на медную подложку никелевого и хромового слоев и слоя из полимерной композиции на кремнийорганической основе и сушки его на воздухе, о тл и ч а ю щ и и с я тем, что, с целью обеспечения работоспособности покрытия при температуре до 700 С после нанесения хромового слоя производят повторное никелирование, отжиг в вакууме при температуре 880-920 0 в течение 1-2 ч, в качестве полимерной композиции используют композицию, включающую, мас.%: Полиметилфенилсилоксановую смолу18,0-19,2 Флагопит18-25 Алунд45-50 Толуол. 12,0-12,8, С сушку слоя из полимерной композиции на воздухе проводят со скоростью подъема температуры 80-100 /4 до 250°С с выдержкой при этой темперау т 1|« туре в течение 0,5-1 ч, после чего емм производят отжиг полимерного слоя в .вакууме при температуре 700-800 С в течение 1-3 ч и отжиг покр1 1тия HVA. в целом на воздухе при температуре 500-600 0 в течение 1-2 ч.

о

о sо ro

о

1Л CM

CJN

II

П

II

f -p

CO

о in

о

tti

t; о .

«

SB

E; о

1Л CO

in CM

in eg

«л

n - H

in

ONII II -p t

vr

СЛ

II

oo

I

о f

in

CM

in

I

CM

II

изделия На образцах из меди, на

которых никелирование не проводилось, а проводились хромирование и все последующие операции, наблюдалось вздутие покрытия и его частичное отслаивание

ромирование изделия

Эта операция необходима, так как без слоя хрома при отжиге в вакууме при происходит диффузия меди через слой никеля в органосиликатное (ОС) покрытие, что значительно ухудшает диэлектрические характеристики покрытия ( р снижается с 1 1 . см., коэффициент теплопроводности увеличивается с 2,0-2,5 до 15-20 Вт/м К)

изделия Никелирование после нанесения хромового покрытия необходимо для улучшения адгезионной прочности и эластичности ОС покрытия.

Таблица 2

Толщина слоя никеля составляет 2-10 мкм и устанавливается исходя из получения хорошей адгезии покрытия к промежуточным слоям, которая определялась путем термического нагрева в вакууме до температуры . Толщина ниже 2-х микрон не гарантирует сплошности покрытия, что приводит к отслоению последующего хромового покрытия. Более 10 мкм толщина нерацинальна.

Слой хрома толщиной 20- 30 мкм надежно предотвращает диффузию меди в ОС. При толщине слоя менее 20 мкм обнаружены следы меди на ОС покрытии. Толщина более 30 мкм нерацио1 альна.

Слой никеля 2-10 мкм увеличивает адгезионную прочность покрытия с 350 ГС/см (к слою хрома) до 510-550 гс/см (к слою никеля). При нанесении только хромового покрытия эластичность покрытия падала с 10 до 30 мм. При отклонении от указанных вьше пределов толп;и |.ч происходит ухудшение как адгезионной прочности, так и эластичности покрытия.

15

; Отжиг изделия с ни- Вакуумный отжиг изделия кель-хром-никелие- с никель-хром-никелиевым покрытием в указанном режиме обеспечивает 2 ч высокую адгезионную прочность ОС покрытия за счет образования интерметаллических сое- . динений по границе слоев.

Удаление летучих компонентов и отделение ОС покрытия.

Отжиг изделия в вакууме при 700-800 ° С гарантирует равномерное прохождение деполимеризации и структурования, обеспечивает минимальную шероховатость поверхности ( R 40 ),

Без отжига р -1-10 ОмСМ. После отжига ру 1 Ю м-см:

16

1110793

Продолжение табл..2

3

Отжиг проводится при 900+20 0 в течение 1-2 ч. При температуре ниже 900°С требуются значительные вьщержки для достижения адгезионной прочности. Температура Bbmie нерациональна, так как приводит к уменьшению механической прочности.

Эта температура и выдержка обеспечивают полное протекание процессов полимеризации и отвердения покрытия.

При температуре ниже 700 С не происходит полного выгорания органических компонентов. Повьшшние температуры 800°С неэффективно, так как процесс формирования ОС покрытия заканчивается при 750-800°С.

Полностью выгорает выделившийся на поверхности ОС покрытия углерод, что гарантирует высокие электроизоляционные свойства покрытия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Харитонов Н.П., Островский В.В | |||

| Органосиликатные композиции | |||

| Л., НаукаЧ 1980, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тонкослойные стеклоэмалевые ,стеклокерамические покрытия | |||

| Л., Наука, 1970, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Солесос | 1922 |

|

SU29A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-08-30—Публикация

1982-07-23—Подача