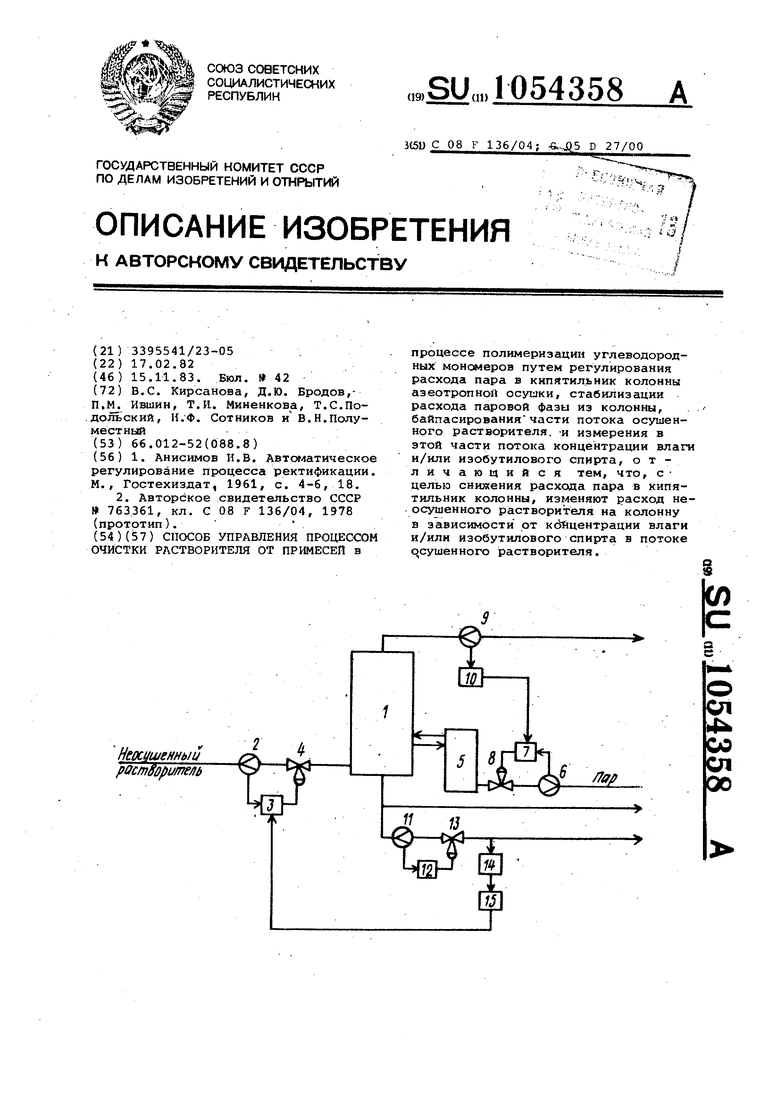

Изобретение относится к автоматизации процессов очистки от примесей растворителя, используемого в процессе полимеризации углеводородных мономеров, и 1oжeт быть использовано в производстве стёреоре гулярных каучуков в химической и нефтехимической пром1:лшленности. Известен способ регулирования процесса очистки растворителя от примесей в процессе ректификации путем изменения расхода пара в кипятильник колонны азеотропной осуш --КИ С13. : Недостатком этого способа являе ся некачественная очистка растворителя от примесей, так как он не учитывает качественные показатели осушенного растворителя. Наиболее близким к предлагаемому по технической сущности и базовым объектом является стюсоб управления процессом очистки растворителя от прж.1есей в процессе полимеризации углеводородных hroHo меров путем регулирования расхода пара в кипятильник колоиньз азеотро ной осушки, стабилизации расхода паровой фазы из колон 1ы, байпасиро вания части потока осушенного раст ворителя в этой части потока концентрации влаги и/или изобутшювого спирта С2 Т, Недостатком известного способа являются повышенные расходы пара в кипятильник, так как этот параметр ограничен лишь заданным допусти&алм верхним его пределом. Цель изобретения - снюхение рас хода пара н кипятильник колонны. Цель достигается тем, что соглас но способу управления процессом очи стки -растворителя от примесей в про цессе полимеризации углеводородных мономеров путем регулирования расхо пара в кипятильник колонны аэеотроп ной осушки, стабилизации расхода па ровой фазы из колонны, байпасирован части потока осушенного растворител к измерения в этой части потока кон центрации влаги и/или иэобутилового спиртаf изменяют расход неосушенног растворителя на колонну в зависимое ти от концентрации влаги и/или изобутилового спирта в потоке ocyiaeHного растворителя. Такой прием снижает расход пара в кипятильник колонны азеотроп ной осушки., поскольку расход (отгон паровой фазы из колонны или расход пара в кипятильник колонны практиче ки стабилизированы, а концентрация примесей в осушенном растворителе остается постоянной. Обычно неосушанный растворитель (после дегазации крошки каучука) содержит не тол ко влагу; но и изобутиловьй спирт, когда концентрации этих компонентов существенны, то целесообразно при формировании регулирующего воздействия учитывать отклонения от заданных величин как влаги, так и изобутилового спирта.Когда же один из этих компонентов незначительно отклоняется от заданной величины, то регулиру эщее воздействие формируется в зависимости от компонента, концентрация которого существенно отклоняется от заданной. При увеличении концентрации влаги (и изобутилового спирта) в неосушенном растворителе (на входе в колонну) концентрация влаги (к изобутилового спирта) в осушенном растворителе увеличивается при постоянной величине отгона паровой фазы. Концентрация влаги (и изобутилового спирта) в неосушеннои растворителе (на входе в.колонну) представляется случайной функцией времени. Поэтому при постоянном расходе (отгоне) паровой фазы стабилизировать концентрацию влаги и/или изобутилового спирта в осушенном растворителе возможно только изменением расхода неосушенного растворителя (нагрузки) на колонну. Если концентрация влаги в неосушенном растворителе уменьшается, то нагрузка на колонну по предлагаемому способу увеличивается, что при увеличенной производительности колонны приводит езде и -к снижению удельного расхода пара на тонну осушкваер/юго растворителя, так как при этом расхот (отгон) паровой фазы поддерживается постоянным, в известном же способе производительность колонны постоянна, а удельный расход пара снижается менее интенсивно (за счет снижения расхода паровой фазы). Если же концентрация влаги в неосушенном растворителе увеличивается, то нагрузка на колонну в предлагаемом способе уменьшается, а удельный расход пара увеличивается, однако это увеличение менее интенсивно, чем в , известном способе, в котором при стабилизации концентрации влаги в осушенном растворителе значительно растет отгон паровой фазы из колонны, что приводит к существенному увеличению энергозатрат, так как конденсированная паровая фаза вновь возвращается после отгона на вход в колонну. Пример. Нагрузка на колонну 250 т/ч. Концентрация влаги в неосушенном растворителе 0,08%. При концентрации влаги в осушенном растворителе, равной 0,002%, отгон паровой, фазыРавен 50 т/ч. При повшдении койцентрации влаги в неосушенном растворителе до 0,12% и неизменнной величине отгона паровой фазы концентрация влаги в осушенном растворителе, равная 0,002%, поддерживается при меньшей нагрузке на колонну - 230 т/ч. При тпком же повышении концентрации влаги в неосушенном растворителе и нагрузке на колонну 250 т/ч для поддержания концентрации влаги в ос шенном растворителе, равной 0,002% необходимо повысить отгон паровой фазы до 60 т/ч. Известный способ эффективен при небольших колебаниях концентрации влаги в неосушенном растворителе. При этом и по предлагаемому способу нагрузка на колонну изменяется незначительно. Когда е концентрация влаги в неосушенном растворителе существенно увеличивается, то целесообразней (по энергозатратам) уменьшить нагрузку на ,колонну, чем значительно увеличить отгон паровой фазы, как это и предусмотрено в известном способе. При существенном уменьшении концентрации влаги в неосушенном растворителе целесообразнее увеличить производительность колонны (и по соображениям энергозатрат), чем уменьшать отгон паровой фазы. Иллюстрацией предлагаемого способа управления процессом очистки растворителя от примесей в процессе полимеризации является блок-схена, приведенная на чертеже. Схема состоит из колонны 1 азео тропной осушки, датчика 2 расхода растворителя, регулятора 3, регули рующего клапана 4, кипятильника 5, датчика 6 расхода пара, регулятора регулирующего клапана 8, датчика 9 расхода паровой фазы, регулятора 10, датчика 11 расхода осушенного растворителя (шихты), регулятора 1 регулирующего клапана 13, датчика 14 концентрации влаги и/или изобутилового спирта и регулятора 15. Способ управления осуществляют сутедующим образом. Растворитель подают на колонну азеотропной осугчки. Расход раствор теля на колонну измеряют датчиком и стабилизируют регулятором 3, воздействующим на клапан 4. Расход пара в кипятильник 5 колонны 1, контролируемый датчиком 6, стабилизирчют регулятором 7, воздействующим на кла1пан 8. Расход паровой фазы (отгон) из колонны 1 контролируют датчиком 9 и стабилизируют регулятором 10, воздействующим на задатчик регулятора 7, т.е. стабилизируют расходом пара. Технически эквивалентным вариантом (менее предпочтительным) является вариант, когда расход паровой фазы (отгон) остается нерегулируемым. Часть потока осушенного растворителя байпасируюти расход его,контролируемый датчиком 11, стабилизируют регулятором 12, воздействующим на клапан.13. В этой части потека датчиком 14 измеря эт концентрацию влаги и/или изобутилового спирта, информация от которого поступает на регулятор 15, стабилизирующий эту величину (или каждую из этих концентраций одновременно) изменение расхода неосушенного растворителя или шихты (нагрузки) на колонну, т.е. изменением задания регулятору 3. При превышении концентрации влаги или изобутилового спирта зэланного значения расход HeocywesiHoro растворителя на колонну уменьшают и наоборот. Таким образом, снижается расход пара в кипятильник колонны, т.е. снижаются энергозатраты на получение растворителя с заданной степенью очистки его от примесей, поскольку этот расход (или отгон паровойфазы из колонны) стабилизируется на приег.1лемом миниг альном уровне. Предварительные расчеты показыBajoT, что удельный расход пара снижается по 11редлагаемо лу способу по сравнению с известным приблизительно на 10% при снижении концентрации влаги с 0,1-0,15% (в неосушеннсм растворителе) до 0,002% в осушенном оастворителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса очистки растворителя | 1981 |

|

SU1024454A1 |

| Способ регулирования процесса очистки растворителя производства синтетического каучука от примесей | 1981 |

|

SU1016308A1 |

| Способ управления процессом азеотропной осушки растворителя | 1989 |

|

SU1736977A1 |

| Способ регулирования процесса очистки растворителя от примесей | 1980 |

|

SU927804A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОЧИСТКИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ ОТ ПРИМЕСЕЙ | 1979 |

|

SU825546A1 |

| Способ управления процессом приготовления шихты в производстве изопренового каучука | 1983 |

|

SU1134569A1 |

| Способ управления процессом ацеотропной осушки углеводородной шихты в производстве синтетического каучука | 1982 |

|

SU1030374A1 |

| Способ регулирования процесса очистки растворителя от примесей | 1981 |

|

SU979378A1 |

| Способ регулирования процесса очистки от примесей возвратного растворителя | 1978 |

|

SU768789A1 |

| Способ регулирования процессаОчиСТКи РАСТВОРиТЕля OT пРиМЕСЕй | 1979 |

|

SU802299A1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОЧИСТКИ РАСТВОРИТЕЛЯ ОТ ПРИМЕСЕП в процессе полимеризации углеводородных мономеров путем регулирования расхода пара в кипятильник колонны азеотропноН осушки, стабилизации расхода паровой фазы из колонны, байпасированиячасти потока осушенного растворителя, -и измерения в этой части потока концентрации влаги и/или изобутилового спирта, отличающийся тем, что, с целью снижения расхода пара в кипятильник колонны, изменяют расход неосушенного растворителя на колонну в зависимости от кс йцентрации влаги и/или изобутилового спирта в потоке цсушенного растворителя. Неосушенныи pocfn8oi)u/ne/ii § ел 4 00 ел 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Анисимов И.В | |||

| Автоглатическое регулирование процесса ректификации | |||

| М., Гостехиздат, 1961, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мяльно-трепальная машина | 1924 |

|

SU763A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-11-15—Публикация

1982-02-17—Подача