сл

4

00 СО

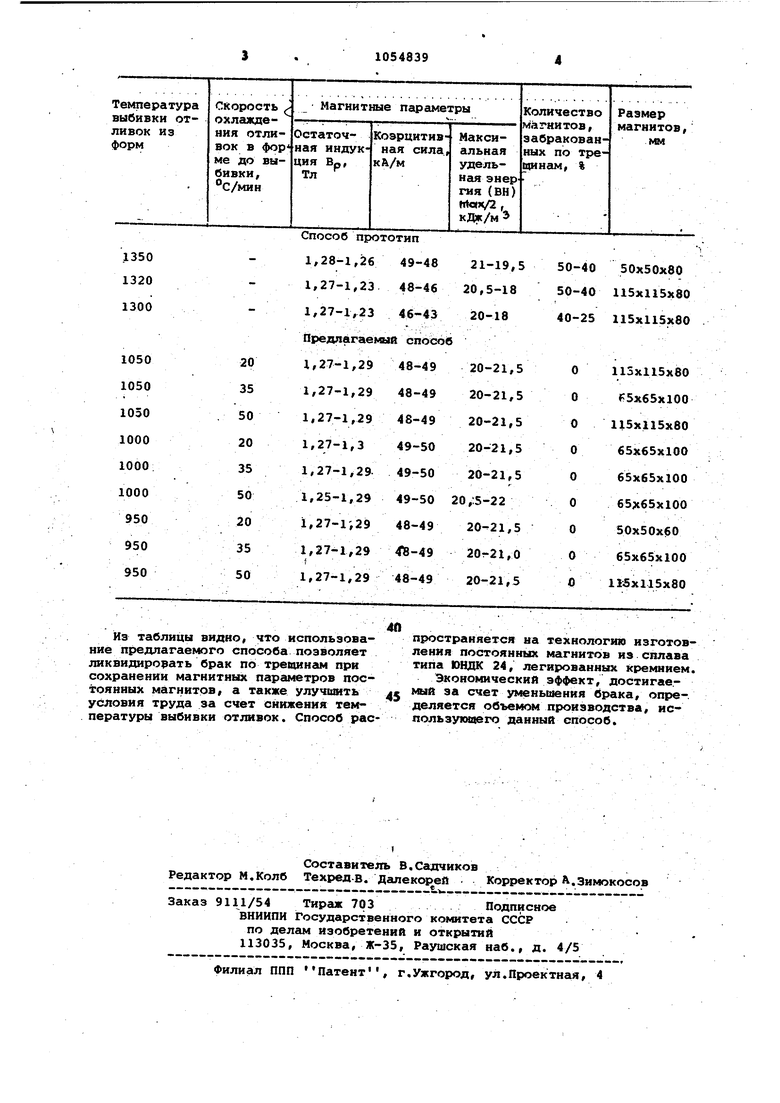

со Изобретение относится к технологии изготовления постоянных магнито из литых магнитотвердых материалов системы Pe-Ni-A -Co, легированных кремнием.. Известен способ изготовления пос тоянных магнитов, включающий распла ление металлической шихты, заливку расплава в форму, кристаллизацию от ливок в форме, охлаждение отливок в форме до цеховых температур, выбивк отливок, нагрев их до температур од нофазного состояния (1 80-1300 С) , охлдждение от этих температур в маг нитном поле до , дальнейшее ох лаждение без поля до цеховых темпер тур, ступенчатый отпуск при 620-5ббС. Этот способ широко применяется при изготовлении постоянных магнитов и позволяет получать на них высокие магнитные параметры Cl3. Недостатками способа являются значительный расход электроэнергии, большой бра,к по трещинам, а также большая трудоемкость способа/ связанная с операцией нагрева до 1280ISOO C в несколько приемов. Наиболее близким по технической сущности и достигаемому результату к изобретению является .способ, включающий расплавление металлической шихты, заливку расплава в форму, кристаллизацию отливки в форг4е, выбивку отливки в начальной стадии затвердевания, охлаждение отливки в магнитном поле/ отпуск. Этот способ позволяет получать высокие магнитные параметры магнитов, исключает необ{ходимость использования нагрева отливок до 1280-1300 С С2. Однако этот способ из-за выбивки отливок в начальной стгщии эатбер девания приводит к большому браку ла магнитов по трещинам и тем большему чем больше масса магнитов, так как выбитые в начальной стадии затвердевания, отливки (при 1300-1350 С) быстро охлаждгиотся на воздухе. Кроме того, высокая те мпература в форме в начальной стадии затвердевания ухудшает условия техники безопасности при выбивке отливок и отбивке литников. Целью изобретения является снижение брака по трещинам при сохранении значений магнитных параметров и улучшения условий труда. Указанная цель достигается тем, что согласно способу изготовления литых постоянных магнитов, преимущественно из магнитотВердых материалов системы Fe-Ni-Ae-Co, легированных кремнием, включающему расплавление металлической шихты, заливку расплава в форму, кристаллизацию отливок в форме, выбивку отливок, охлаждение отливок в магнитном поле, отпуск, выбивку отливок осуществляют при ЮЗО-ЭЗО С, а охлаждение отливок в формах до выбивки проводят со скоростью 20 ВО С/мин, При мер. Были изготовлены магниты размером 50x50x80, 65x65x100 и 115x115x80 мм из сплава, содержащего, %: кобальта 24; никеля 14; меди 3; алюминия 8; кремния 0,8; титана 0,3; серы 0,2 и железо остальное . При использовании известного способа отливки в начальной стадии затвердевания (1300-1350°С выбивают из форю и помещают в магнитное поje. При использовании предлагаемогоспрсоба отливки охлаждают в формах до 950-1050 со скоростью 20-50Я:/мин и выбивают при этой температуре. рим9М(Ш)т также температуры и скорости, выходящие за пределы оптимальных интервалов. Заданная скорость охлаждения в форме обеспечивается подбором толщины стенки . После выбивки отливки помещаются в магнитное поле. В обоих случаях отливки охлаждаются в магнитном поле до со скоростью 10-15 С/мин, а в дальнейшем после охлаикдения без поля до цеховых температур подвергаются отпуску при в течение 2 ч; при :.-. - 8 ч; при - 8 ч. После термической обработки магниты шли , фуют, измеряют их магнитные пар㹫етры и производят разбраковку но трещинам. Результаты измерений и разбраков ;;: ки приведены в таблице. Из таблицы видно, что использование предлагаемого способа, позволяет ликвидирорать брак по трещинам при сохранении магнитных параметров постоянных магнитов, а также улучшить условия труда за счет снижения температуры выбивки отливок. Способ рас пространяется на технологию изготовления постоянных магнитов из сплава типа ЮНДК 24, легированных кремнием. Экономический эффект, достигае,№аК за счет уменьшения брака, опре-. деляется объемом производства, использукицего данный способ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Способ получения высококачественных отливок из серого чугуна | 2019 |

|

RU2742544C1 |

| Способ получения магнитотвердых сплавов типа ЮНДКТ | 1991 |

|

SU1822441A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| Способ определения скорости кристаллизации механических расплавов в газопроницаемых формах | 1977 |

|

SU648338A1 |

| Комбинированная литейная форма для получения столбчатой структуры в изделиях из магнитотвердых материалов типа Al-Ni-Co-Ti-Fe | 2016 |

|

RU2635983C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗМОЛЬНЫХ БИЛ | 2010 |

|

RU2429938C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ПОСТОЯНШЛХ МАГНИТОВ, преимущественно из магнитотвердых материалов системы Fe-Ni-A -Co, легированных кремнием, включающий расплавление металлической шихты, заливку расплава в форму, кристгиин зацию отливок в форме, выбивку отливок, охлаждение отливок в магнитном поле, отпуск, отличающййся тем, что, с целью снижения брака по трешинап при сохранении значений магнитных параметров и улучшения условий труда, выбивку отливок осуществляют при 1050-950 с, a охлаждение отливок в формах до выбивки проводят со скоростью 20-50 С/мин..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Довгалевский Я.М, Литые магниты из спл;авов, М., Машиностроение, 1964, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Материалы магнитные | |||

| МАНОМЕТР | 1929 |

|

SU17809A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления постоянных магнитов | 1949 |

|

SU87420A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВГКС-|, I | |||

| , / --..., Л| - лл 8-Л;;г.г i | |||

Авторы

Даты

1983-11-15—Публикация

1982-04-08—Подача