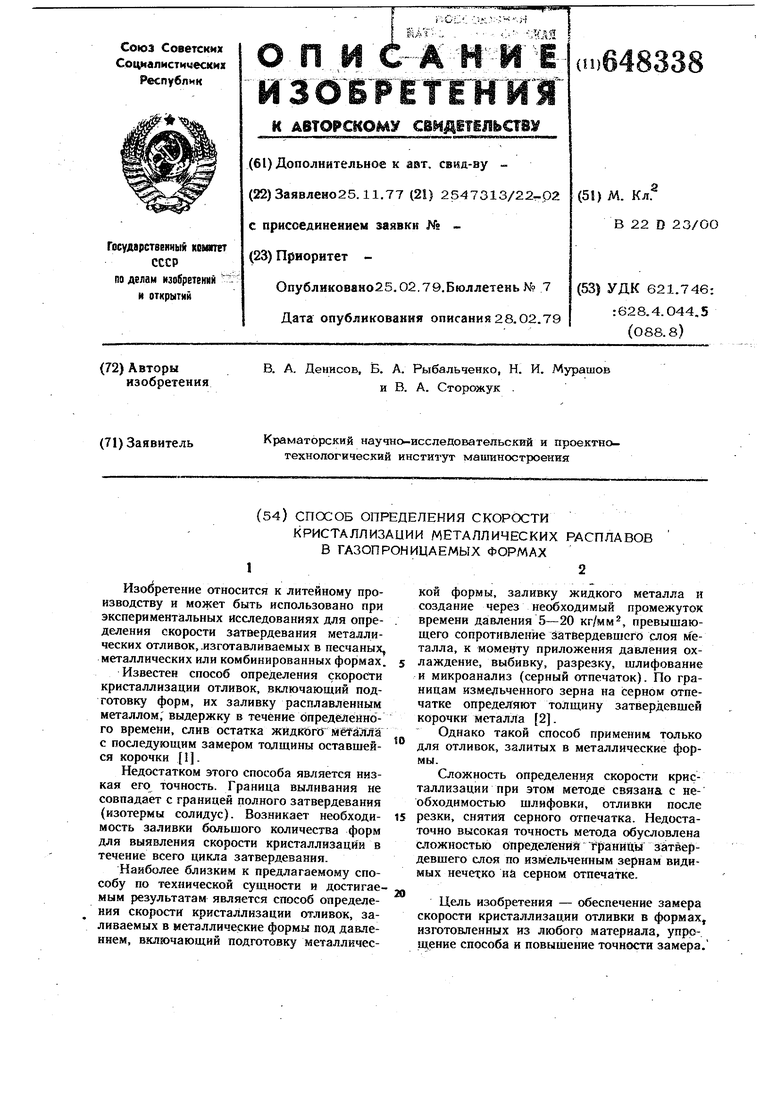

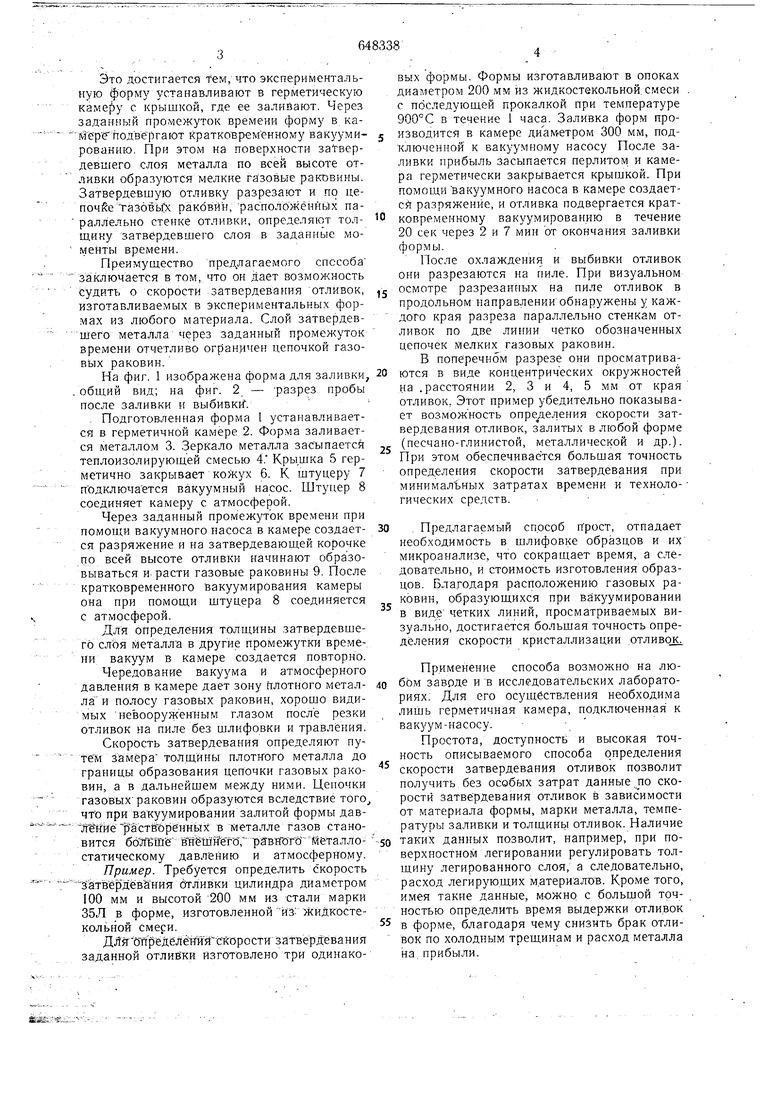

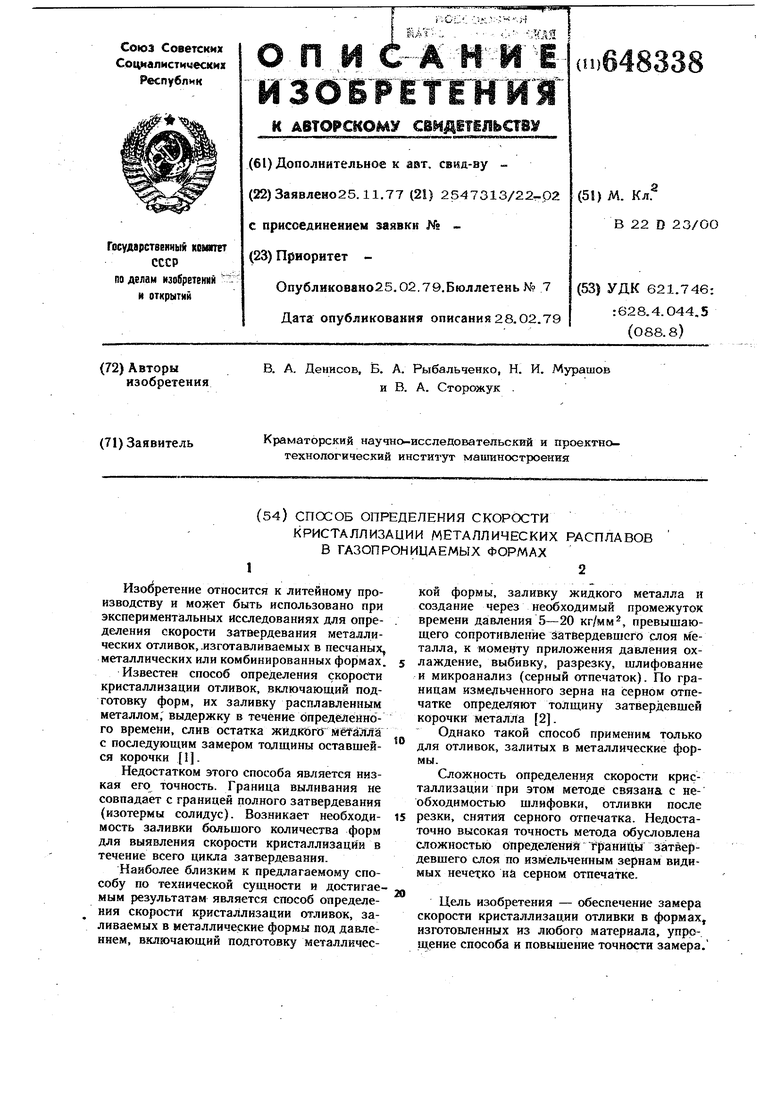

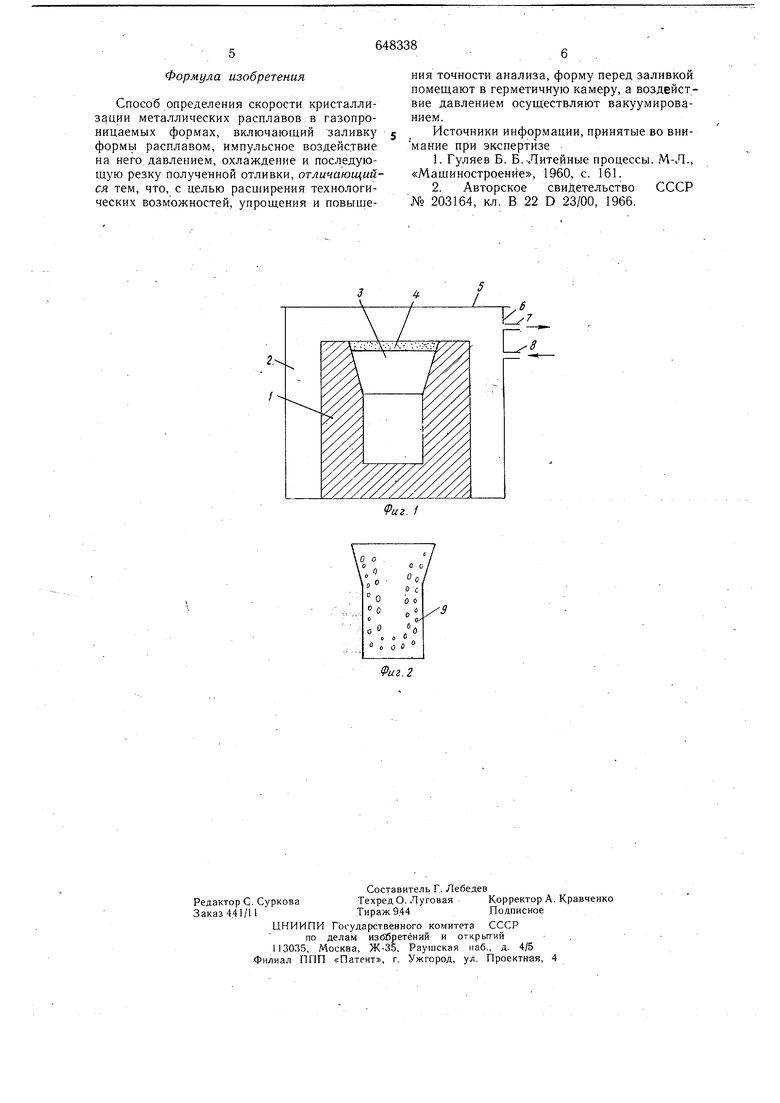

Это достигается тем, что экспериментальную форму устанавливают в герметическую каккру с крышкой, где ее заливают. Через задан5 ый промежуток времени форму в кайСре подвергают кратковременному вакуум ированию. При этом на поверхности 3atBepдевшего слоя металла по всей высоте отливки образуются мелкие га зовые раковины. Затвердевшую отливку разрезают и по цепочйе ТазовыХ раковин, расположённых параллельно стенке отливки, определяют толщину затвердевшего слоя в заданные моменты времени. Преимущество предлагаемого способа заключается в том,, что он дает возмох ность судить о скорости затвердевания отливок, изготавливаемых в экспериментальных формах из любого материала. Слой затвердевшего металла через заданный промежуток времени отчетливо ограничен цепочкой газоBbix раковин. На фиг. 1 изображена форма для заливки, .общий вид; на фиг. 2 - разрез пробы после заливки и выбивки. . Подготовленная форма 1 устанавливается в герметичной камере 2. Форма заливается металлом 3. .Зеркало металла засыпается теплоизолирующей смесью 4. Крышка 5 герметично закрывает коЖух 6. К штуцеру 7 подключается вакуумный насос. Штуцер 8 соединяет камеру с атмосферой. Через заданный промежуток времени при помощи вакуумного насоса в камере создается разряжение и на затвердевающей корочке по всей высоте отливки начинают образовываться И-расти газовые раковины 9. После кратковременного вакуумирования камеры она при помощи штуцера 8 соединяется с атмосферой. Для определения толщины затвердевшего слоя металла в другие промежутки времени вакуум в камере создается повторно. Чередование вакуума и атмосферного давления в камере дает зону плотного металлаи полосу газовых раковин, хорошо видимых невооруженным глазом после резки отливок на пиле без шлифовки и травления. Скорость затвердевания определяют путем замера толщины плотного металла до границы образования цепочки газовых раковин, а в .дальнейшем между ними. Цепочки тазовыхраковин образуются вследствие того, что при вакуумировании залитой формы давTieWeр аств йрённых в металле газов стано,вится боЖШе Ш1ёш1 ети, рагвййтйЙ&таллостатическому давлению и атмосферному. Пример. Требуется определить скорость зЙтвёр дёваГния отливки цилиндра диаметром 100 мм и высотой200 мм из стали марки 35Л в форме, изготовленной из: жидкостекольной смеси. ДЛйШреДёлёШя Ск:орости затвердевания заданной отливки изготовлено три одинаковых формы.. Формы изготавливают в опоках диаметром 200 мм из жидкостекольной. смеси с последующей прокалкой при температуре 900°С в течение 1 часа. Заливка форм производится в камере диаметром 300 мм, подключен1юй к вакуумному насосу После заливки прибыль засыпается перлитом и камера герметически закрывается крышкой. При помощи вакуумного насоса в камере создаетсй разряжение, и отливка подвергается кратковременному вакуумированию в течение 20 сек через 2 и 7 мин от окончания заливки формы. После охлаждения и выбивки отливок они разрезаются на пиле. При визуальном осмотре разрезанных на пиле отливок в продольном направлении обнаружены у каждого края разреза параллельно стенкам отливок по две линии четко обозначенных цепочек мелких газовых раковин. В поперечном разрезе они просматриваются в виде концентрических окружностей на .расстоянии 2, 3 и 4, 5 мм от края отливок. Этот пример убедительно показывает возможность ,еления скорости затвердевания отливок, залитых в любой форме (песчано-глинистой, металлической и др.). При этом обеспечивается большая точность определения скорости затвердевания при минимальных затратах времени и технологических средств. . Предлагаемый способ Прост, отпадает необходимость в шлифовке образцов и их микроанализе, что сокращает время, а следовательно, и стоимость изготовления образцов. Благодаря расположению газовых раковин, образующихся при вакуумировании в видечетких линий, просматриваемых визуально, достигается большая точность определения скорости кристаллизации отливок. Применение способа возможно на любом заводе и В исследовательских лабораториях; Для его осуществления необходима лищь герметичная камера, подключенная к вакуум-насосу. Простота, доступность и высокая точность описываемого способа определения скорости затвердевания отливок позволит получить без особых затрат данные,по скорости затвердевания отливок в зависимости от материала формы, марки металла, температуры заливки и толщины отливок. Наличие таких данных позволит, например, при поверхностном легировании регулировать толщину легированного слоя, а следовательно, расход легирующих м.атериалт)Б. Кроме того, имея такие данные, м-ожно с большой точностью определить время выдержки отливок в форме, благодаря чему снизить брак отливок по холодным трещинам и расход металла на. прибыли.

Формула изобретения

Способ определения скорости кристаллизации металлических расплавов в газопроницаемых формах, включающий заливку формы расплавом, импульсное воздействие на него давлением, охлаждение и последующую резку полученной отливки, отличающийся тем, что, с целью раси1ирения технологических возможностей, упрощения и повышения точности анализа, форму перед заливкой помещают в герметичную камеру, а воздействие давлением осуш:ествляют вакуумированием.

Источники информации, принятые во внимание при экспертизе

1.Гуляев Б. Б.-Литейные процессы. М-Л., «Мащиностроенйе, I960, с. 161.

2.Авторское свидетельство СССР № 203164, кл. В 22 D 23/00, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2005 |

|

RU2299782C2 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2005 |

|

RU2305612C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2027537C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| Способ центробежного литья | 1976 |

|

SU607644A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2005 |

|

RU2299112C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ФОРМ | 2007 |

|

RU2355510C2 |

Авторы

Даты

1979-02-25—Публикация

1977-11-25—Подача