(54) СПОСОБ ОЧИСТКИ ДИМЕТИЛФОРМАМИДА

12

лучением целевого т.родтета и тяжелого остатка, из которого дополнительно извлекают целевой продукт азеотропной режтифи.кацией в лри сутствии углеводородного (растворителя - ненасыщенных углеводородов , Содержащих от 1 до 3 кратных связей в молекуле, Или их смесей, с отделением растворителя от целевОГО продукта отделение р.астворителя осуществляют одновременно с ,рект1ифИ|Кадией исходной смеси.

Отличием предлагаемого способа я.вляется совмещение стадий отделения растворителя от ДМФА я отгонки димеров диолефинов в Одну стадию. Это отличие позволяет существенно упроспить схему процесica за счет исключения операции iOTMMaKH и по1следующего концентрирования ДМФА из ЛрО1МЫ|В1Ных вод И уменьшить гидролитичеакие потери ДМФА, которые в таком способе составляют 2-2,5 кг/ч.

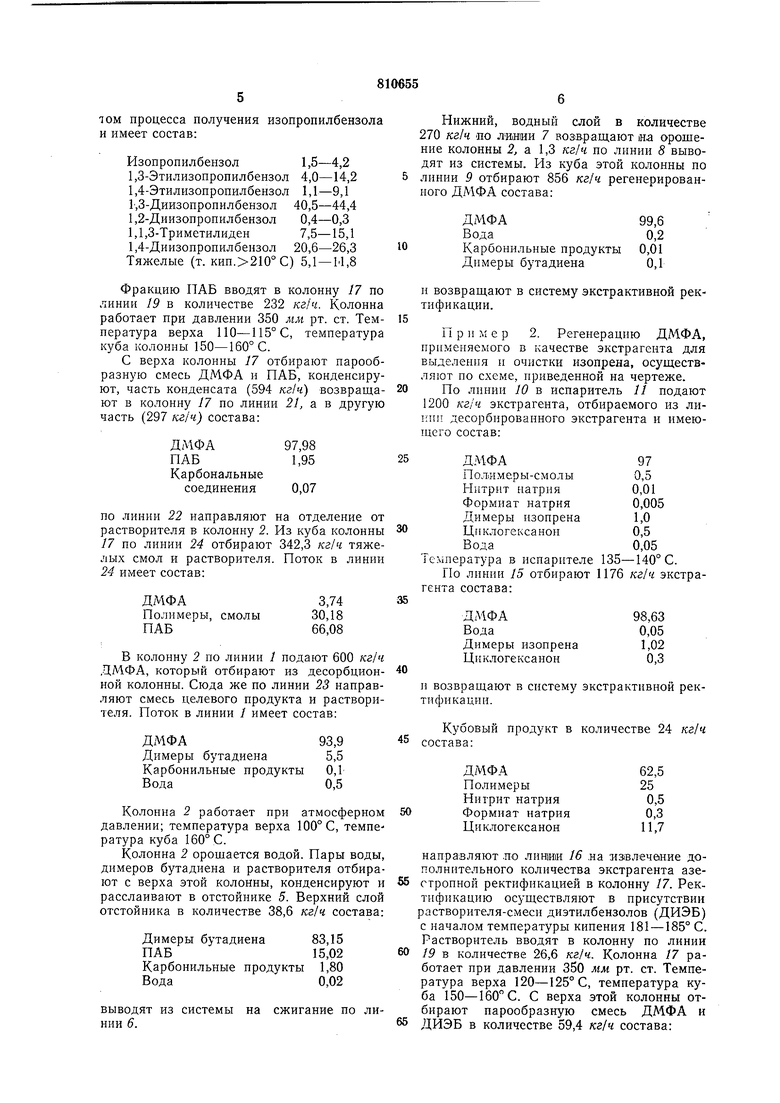

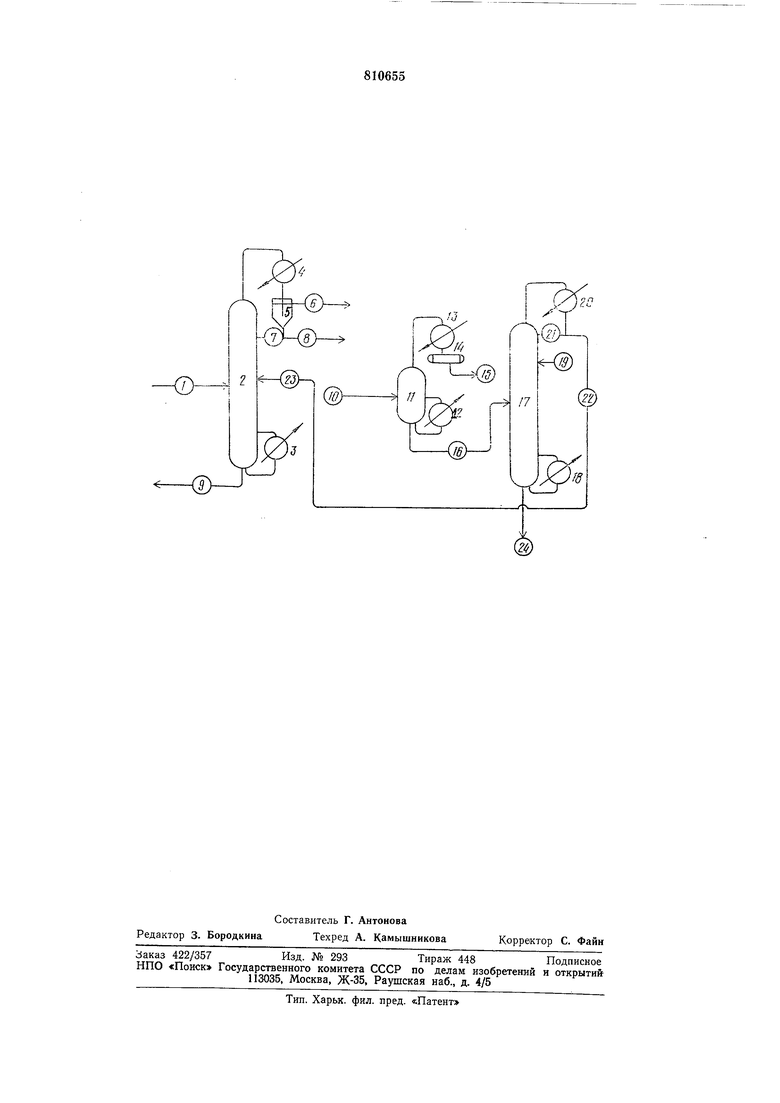

На чертеже представлена схема очист:К1и экстрагента по предлагаеМОму способу. .Один поток экстрагента по ЛИнии 1 подают ;в колонну 2, обогреваемую через кипятильник 3. С Верха 1колон:ны отбирают пары 1воды, димеров диолефяиов и растворителя, которые 1конденсируют в дефлегматоре 4 и расслаивают в отстойнике 5. Верхний слой последнего, содержащий главным образом диолефиНОв и растворитель, по линии 6 выводят ИЗ системы. Нижний слой отстойника 5, содержащий главным образОМ воду, по линии 7 подают на орошение -кологаны 2, .а избыток воды по ли.нии 8 выводят из Системы.

Из куба колонны 2 по линии 9 выводят регенерированный от димерОВ диолефинов экстрагент и возвращают в систему экстрактивной ректификации. Колонна 2 работает лрн атмосферяом давлении, температура верха 100° С, куба 160° С.

Другой поток эКСтр.агента ПО Л1инии 10 подают в испаритель 11, Обогреваемый через ки1пятпльни1к 12. Испаритель работает При 500 мм рт. ст. и температуре 135- 140° С. Пары экстрагента,, не содержащие тяжелые смолы, конденсируют в дефлегматоре 13, собирают в емк10Сти 14 и по линии 15 возвращают в систему экстрактивной ректификации.

Жидкую фазу из испарителя с содержанием тяжелых смол по линии 16 подают в колонну 17, обогреваемую кипятильником ,18. Сюда же по линии 19 подают растворитель для разбавления тяжелых смол.

ДМФА на регенерацию от тяжелых смол в колонну 17 можно подавать, минуя испаритель 11, по линии 16. Отбираемы-е с верха колонны 17 пары ДМФА и части растворителя копденюируют в дефлегмато р1е 20. 4aiCTb кондаНСата по лииии 2/ поступает на орОШение колонны

растворитель в количестве от 0,5 до 20 вес. %, по линии 22 выводят из системы и по линии 23 подают в колонну 2 для отделения растворителя от ДМФА.

Из куба КОЛОМНЫ 17 ПО линии 24 .выводят из системы тяжелые смолы. Колонна 17 работает при давлении 350 мм рт. ст., температуре верха 110-)Ш5°С, температуре куба 150-160° С.

Ноток ДМФА, постуПающий на регенерацию, не ИМеет пОСтоянного состава. Состав его за1висит от режима работы колонны экстракт1иВ(НОЙ ректификации, точки вывода ДМФА aia регенерацию и количества

-вы;вод)ИМО,го экстрагента.

В качестве растворителя используют ароматические, алкилароматические и нафтеновые углеводороды или их смеои, например ПОлиалшилбензолы, фракции тяжелых углеводородов, образующихся при Д)егидрировании парафинов ил1и олефи1нов С4 или Cs, 75-98% которых вьикипает при 100-370° С.

Нример 1. Регенерацию ДМФА, применяемого в качестве экстрагента для выделения и очистми бутадИбна, Осуществляют по схеме, приведенной на чертеже. Но линии 10 в испаритель подают 3000 к.г1ч экстрагента, отбираемого из линии дееорбированного экстрагента и имеющего следующий Состав (вес. % здесь и далее):

ДМФА95,439

Полимеры и смолы4,5

Нитрит натрия0,005

Соли0,001

АльдепИДы0,005

Вода0,005

ИспарИтель // работает при давлении 500 лиг рт. ст. и температуре 135-140° С.

iHo линии 15 отбирают 2592,7 кг1ч экстрагента состава:

ДМФА98,71

Легкие смолы1,226

Альдегиды0,006

Вода0,058

И возвращают его в систему экстракт1ивной ректификации.

Кубовый продукт в количестве 407,3 кг1ч состава:

ДМФА74,59

Полимеры и смолы35,36

Нитрит натрия0,043

Соли0,007

по линии 16 направляются на дополнительное извлечение целевого продукта азеотроп. ной ректификацией, которую осуществляют в присзтствии фракции полиалкибензолов (НАБ), кипящей в пределах 152-350° С.

ПДК ярляртся побочным ПООДУКтом процесса получения изопропилбензола и имеет состав:

Изопропилбензол1,5-4,2

1,3-Этилизопропилбепзол 4,0-14,2 1,4-Этилизопропилбензол 1,1-9,1 1,3-Диизопропилбензол 40,5-44,4 1,2-Диизопропилбензол 0,4-0,3 1,1,3-Триметилиден7,5-15,1

1,4-Диизопропилбензол 20,6-26,3 Тяжелые (т. кнп.210°С) 5,1 -М,8

Фракцию ПАБ вводят в колонну 17 по линии 19 в количестве 232 кг1ч. Колонна работает при давлении 350 мм рт. ст. Температура верха 110-115° С, температура куба колонны 150-160° С.

С верха колонны 17 отбирают парообразную смесь ДМФА и ПАБ, конденсируют, часть конденсата (594 кг1ч) возвращают в колонну 17 по линии 21, а в другую часть (297 ) состава:

ДМФА97,98

ПАБ1,95 Карбональные

соединения0,07

по линии 22 направляют на отделение от растворителя в колонну 2. Из куба колонны 17 по линии 24 отбирают 342,3 кг1ч тяжелых смол и растворителя. Поток в линии 24 имеет состав:

ДМФА3,74

Полимеры, смолы30,18

ПАБ66,08

В колонну 2 по линии / подают 600 кг1ч ДМФА, который отбирают из десорбционной колонны. Сюда же по линии 23 направляют смесь целевого продукта и растворителя. Поток в линии / имеет состав:

ДМФА93,9

Димеры бутадиена5,5

Карбонильные продукты0,1

Вода0,5

Колонна 2 работает при атмосферном давлении; температура верха 100° С, температура куба 160° С.

Колонна 2 орошается водой. Пары воды, димеров бутадиена и растворителя отбирают с верха этой колонны, конденсируют и расслаивают в отстойнике 5. Верхний слой отстойника в количестве 38,6 кг1ч состава:

Димеры бутадиена83,15

ПАБ15,02

Карбонильные продукты 1,80 Вода0,02

на сжигание по ливыводят из системы

НИИ 6.

Нижний, водный слой в количестве 270 кг1ч по линии 7 возвращают на орошение колонны 2, & 1,3 по линии 8 выводят из системы. Из куба этой колонны по линии 9 отбирают 856 регенерированного ДМФА состава:

ДМФА99,6

Вода0,2

Карбонильные продукты0,01

Димеры бутадиена0,1

и возвращают в систему экстрактивной ректификации.

Пример 2. Регенерацию ДМФА, применяемого в качестве экстрагента для выделения и очистки изопрена, осуществляют по схеме, приведенной на чертеже.

По линии 10 в испаритель 11 подают 1200 кг1ч экстрагента, отбираемого из линии десорбированного экстрагента и имеющего состав:

ДМФА97

Полимеры-смолы0,5

Нитрит натрия0,01

Формиат натрия0,005

Димеры изопрена1,0

Цпклогексанон0,5

Вода0,05

Температура в испарителе135-140° С.

По лпнии 15 отбирают1176 кг1ч экстрагента состава:

ДМФА98,63

Вода0,05

Димеры изопрена1,02

Циклогексанон0,3

и возвращают в систему экстрактивной ректификации.

Кубовый продукт в количестве 24 кг1ч состава:

62,5

ДМФА

25 0,5 Полимеры Нитрит натрия 0,3 Формиат натрия

11,7 Циклогексанон

напразляют л-о лин|И1И 16 .на :из1влечбнне дополнительного количества экстрагента азестройной ректификацией в колонну 17. Рек..

тификацию осуществляют в присутствии

астворителя-смеси диэтилбензолов (ДИЭБ)

с началом температуры кипения 181 -185° С.

Растворитель вводят в колонну по линии

/р в количестве 26,6 . Колонна 17 работает при давлении 350 мм рт. ст. Температура верха 120-125° С, температура куба 150-160 С. С верха этой колонны отбирают парообразную смесь ДМФА и

ДИЭБ в количестве 59,4 кг1ч состава:

68,6 20,0 11,4

Отобранную смесь конденсируют, часть конденсата (39,6 кг1ч) возвращают на орошение кололны/7, а избыток (,кг1ч) подают по линии 23 в колонну 2 для отделения растворителя от ДМФА. Режим работы колонны 2 аналогичен режиму работы этой колонны в иримере 1.

В колонну 2 по линии / подают 125 кг1ч экстрагента для отделения от димеров изопрена. Поток в линии 1, отбираемый из исчерпывающей части десорбционной колонны, имеет состав:

89,5

0,5

изопрена

10,0 С верха колонны 2 отбирают парообразную смесь димеров изопрена, растворителя и воды, конденсируют и подвергают расслаиванию в отстойнике 5. Верхний слой состава: Димеры изопрена ДИЭБ Циклогексанон Вода в количестве 17,5 кг1ч по линии 6 выводят из системы на сжигание. Нижний слой, воду в количестве 43,2 кг1ч возвращают на орошение колонны 2. Из куба колонны 2 по линии 9 выводят 128,5 кг/ч регенерированного ДМФА, который возвращают в систему экстрактивной ректификации. Пример 3. Переиспарение ДМФА, применяемого в качестве экстрагента для выделения и очистки изопрена, в испарителе // осуществляют в условиях примера 2. Азеотропную ректификацию осуществляют, используя в качестве растворителя смесь диизоиропилбензолов (ДИИПБ), выкипающую в пределах 200-230° С. Смесь ДИИПБ подают по линии 19 в колонду 17 в количестве ,22,7 кг1ч. Режим работы этой колонны такой же, KaiK и в примере 1. С верха колонны 17 отбирают парообразную смесь ДМФА и ДИИПБ в количестве 47,1 кг/ч состава: ДМФА86,8 ДИИПБ0,5 Циклогексанон12,7 Отобранную смесь конденсируют, часть конденсата (31,4 кг1ч) по линии 21 возвращают на орощение колонны 17, а избыток (15,7 кг1ч) подают по линии 23 в колоену 2 для отделения растворителя от ДМФА. Режим работы колонны 2 аналогичен режиму в примере 1. Количество и состав потока в линии /, подаваемого в колонну 2, те же, что в примере 2.

Верхний слой отстойника 5 состава:

Димеры изопрена ДИИБ

Циклогексанон Вода

в количестве 13,1 кг/ч выводят из системы по линии 6. Нижний водный слой в количестве 38,5 кг1ч возвращают на орощение колонны 2 по линии 7.

Из куба колонны 2 по линии 9 выводят 125,5 кг1ч регенерированного ДМФА состава:

99,95

ДМФА 0,05

Вода и возвращают его в систему экстрактивной ректификации. Пример 4. ДМФА, применяемый в качестве экстрагента для выделения и очистки изопрена, подают по линии 16 в колонну 17 на регенерацию от тяжелых смол в количестве 1200 кг1ч. Поток в линии 16 имеет состав: ДМФА97,935 Полимеры и смолы0,5 Нитрит натрия0,01 Формиат натрия0,005 Димеры изопрена1,0 Циклогексанон0,5 Вода0,05 Режим работы этой колонны аналогичен режиму работы колонны в примере 2. В колонну 17 по линии 19 вводят в качестве растворителя 37 кг/ч фракции алкилароматических углеводородов с началом температуры кипения 195° С. Из куба колонны 17 по линии 24 отбирают 40 кг1ч раствора полимеров и смол в растворителе и направляют его на сжигание. Поток в линии 24 имеет состав: Полимеры и смолы15 Нитрит натрия0,3 Формиат натрия0,15 ДМФА2,05 Циклогексанон7,5 Растворитель7,5 С верха колонны 17 после конденсации отбирают 110,7 кг1ч ДМФА состава: ДМФА98,11 Димеры изопрена1,0 Вода0,05 Циклогексанон0,25 Растворитель0,59

и по линии 23 подают в колонну 2 для отделения растворителя от ДМФА.

Режим работы колонны 2 аналогичен режиму работы колонны 2 в примере 1, количество и состав потока в линии 1, подаваемого в колонну 2, те же, что в примере 2.

Верхний слой отстойника 5 состава:

Димеры изопрена71

Циклогексанон8,7

Растворитель20,3

I

в количестве 34,5 кг/ч выводят по линии 6

из системы.

Нижний слой, воду, в количестве 150 кг/ч возвращают на орошение колонны 2 по линии 7.

Из куба колонны 2 по линии 9 выводят 1286,9 кг/ч регенерированного ДМФА состава:

ДМФА

99,95 0,05 Вода

и возвращают его в систему экстрактивной ректификации.

Пример 5. ДМФА, отобранный из линии десорбированного экстрагента, подают в количестве 1200 кг/ч по линии 10 в испаритель 11. Состав подаваемого ДМФА, а также режим работы этого испарителя те же, что в примере 2.

Кубовый продукт испарителя 11 ъ количестве 24 кг/ч такого же состава, что в примере 2, направляют по линии 16 на вторую ступень регенерации в колонну 17. Регенерацию осуществляют в присутствии в качестве растворителя углеводородной фракции, полученной при ректификации от легких примесей побочного продукта дегидрирования парафинов или олефинов С или GS; 75-78% фракции выкипает в пределах 100-370° С. Растворитель вводят в колонву 17 по линии 19 в количестве 28,2 кг/ч. Режим работы этой колонны тот же, что Б примере 2. С верха колонны 17 отбирают парообразную смесь ДМФА и растворителя в количестве 69,3 кг/ч состава:

68,6 20,0

11,4

Отобранную смесь конденсируют, часть конденсата (49,5 кг/ч) возвращают на орощение, а избыток (19,8 кг/ч) подают в колонну 2 для отделения растворителя от ДМФА. Режим работы, составы поступающих и выходящих потоков те же, что в примере 2.

Использоваиие п|редлагаемого способа дает следующие преимущества: уменьщается количество операций в процессе регенерации ДМФА, что приводит к упрощению технологии, сокращается контакт ДМФА с водой, что приводит к уменьщению потерь ДМ.ФА за счет гидролиза на 40-50% по сравнению с известным способом.

Формула изобретения

Способ очистки диметилформамида, используемого для разделения углеводородов С4-Cs экстрактивной дистилляцией, путем отделения примесей димеров диолефинов от исходной смеси ректификацией в присутствии воды и параллельного переиспарения с получением целевого продукта и тяжелого остатка, из которого дополнительно извлекают целевой продукт азеотропной ректификацией в присутствии углеводородного растворителя - ненасыщенных углеводородов Сг-Ci2, содержащих от 1 до 3 кратных связей в молекуле, или их смесей, с отделением растворителя от целевого продукта, отличающийся тем, что, с целью упрощения процесса и уменьшения потерь диметилформамида, отделение растворителя осуществляют одновременно с ректификацией исходной смеси.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР по заявке № 2367659/23-04 кл. С 07 С 7/00, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки экстрагента | 1979 |

|

SU804618A1 |

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

| Способ разделения смеси угле-ВОдОРОдОВ C -C РАзНОй СТЕпЕНиНАСыщЕННОСТи | 1975 |

|

SU802251A1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1052506A1 |

| Способ регенерации экстрагентов | 1976 |

|

SU600129A1 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

Авторы

Даты

1981-03-07—Публикация

1977-11-09—Подача