Изобретение относится к способам выделения и очистки дивинила из содержащих его углеводородных смесей с получением продукта полимеризационной степени чистоты.

Известен способ выделения дивинила из углеводородных смесей и одновременной очистки его путем экстрактивной дистилляции в присутствии в качестве растворителя ацетонитрила с последующей десорбцией дивинила из растворителя. Примеси ацетиленовых углеводородов отводятся в виде бокового погона десорбционной колонны. В процессе экстрактивной дистилляции используют ингибиторы полимеризации. Кроме того, в систему могут вводиться десорбционные буферы инертные углеводородные растворители. Однако при осуществлении этого способа в системе происходит частичный гидролиз ацетонитрила с образованием уксусной кислоты, которая, соединяясь с амино- и оксигруппами ингибиторов, вызывает их дезактивацию, что приводит к забивке аппаратуры полимерами.

С целью устранения указанного недостатка предложено использовать растворитель (ацетонитрил), содержащий добавку органических или неорганических веществ основного характера, например аммиака.

Процесс желательно осуществлять в присутствии циклогексана, выполняющего роль десорбционного буфера, введение которого предотвращает термополимеризацию в кубе десорбционной колонны.

Добавка указанных веществ основного характера в количествах, необходимых для получения нейтральной среды, позволяет связать образовавшуюся кислоту, а также ослабить гидролиз ацетонитрила. В то же время передозировка этих веществ, особенно щелочей, недопустима, так как это может привести к резкому усилению гидролиза за счет связывания одного из продуктов гидролиза (кислоты) и катализирующего действия ионов.

В качестве ингибиторов полимеризации можно использовать, например, фентиазин, п-аминофенол, п-оксидифениламин, различные производные гидроксиламина, неорганические и органические нитриты.

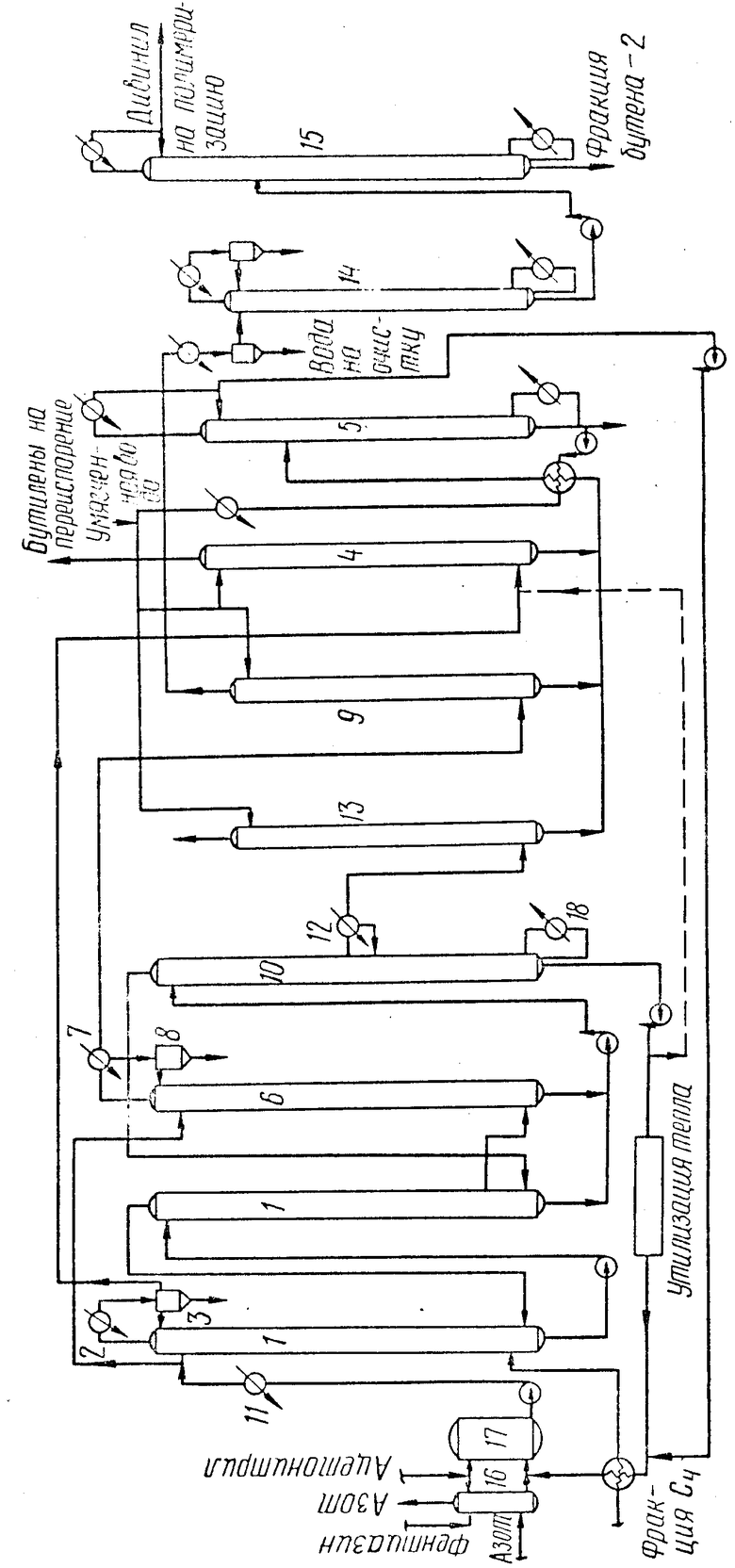

На чертеже изображена технологическая схема осуществления предлагаемого способа.

Смесь углеводородов С4 поступает в колонну 1 экстрактивной ректификации. В верхнюю часть этой колонны подают разделяющий агент - ацетонитрил, в котором обычно содержится некоторое количество воды. С верха колонны 1 в дефлегматор 2 поступает гетероазеотропная смесь бутиленов (и бутана) с ацетонитрилом и водой. Конденсат из дефлегматора направляют в отстойник 3. После отстаивания верхний (углеводородный) слой частично в виде флегмы подают на орошение колонны 1, а остальная часть его отбирается в качестве верхнего продукта и поступает на отмывку от ацетонитрила водой в колонну 4. Нижний (водный) слой подают в колонну 5 концентрирования ацетонитрила.

Из нижней части колонны 1 в паровой фазе отбирают дивинил-сырец, направляемый в орошаемую ацетонитрилом колонну 6 для комплексной очистки от ацетиленовых, кислород-, серусодержащих и других соединений. Дивинил, очищенный от указанных примесей, но содержащий до 1 3% бутиленов, направляют с верха колонны 6 в парциальный конденсатор 7, конденсат из которого стекает в отстойник 8. Верхний (углеводородный) слой из этого отстойника возвращают в колонну 6 в качестве флегмы, а нижний (водный) слой подают в колонну концентрирования ацетонитрила. Несконденсировавшиеся пары дивинила направляют на отмывку от ацетонитрила водой в скруббер 9.

Кубовая жидкость (насыщенный ацетонитрил) из колонны 6 соединяется с кубовыми продуктами колонны 1 и подается в верхнюю часть десорбционной колонны 10. В среднюю часть этой колонны может быть подан циклогексан для предотвращения попадания диеновых и ацетиленовых углеводородов в куб колонны и их термополимеризации.

Десорбированные углеводороды С4 (и С5) поступают с верха десорбера в нижнюю часть колонны 1. Десорбированный растворитель из куба колонны 10 направляют на рекуперацию тепла, после чего дополнительно охлаждают водой в холодильнике 11 и подают на орошение колонн 1 и 6. Рекуперация тепла может быть осуществлена за счет использования нагретого разделяющего агента для испарения исходной фракции, для обогрева колонны ректификации исходной фракции и дивинила, а также для частичной отпарки углеводородов от разделяющего агента путем подключения дополнительно кипятильника к колонне 1.

Из средней части колонны 10 отбирают фракцию ацетиленовых углеводородов (и других примесей), которую направляют в парциальный конденсатор 12. Здесь большая часть унесенных с углеводородами ацетонитрила и циклогексана конденсируется и возвращается в колонну. Несконденсированные углеводороды проходят скруббер 13 для отмывки ацетонитрила водой и затем направляются на сжигание.

В процессе работы установки в разделяющем агенте накапливаются продукты димеризации и полимеризации дивинила, а также уксусная кислота и ее соли, образующиеся в результате гидролиза ацетонитрила. Отделение ацетонитрила от полимеров, уксусной кислоты и ее солей может быть осуществлено обычной ректификацией. Однако при этом не удается отделить димер дивинила, который образует с ацетонитрилом азеотропную смесь.

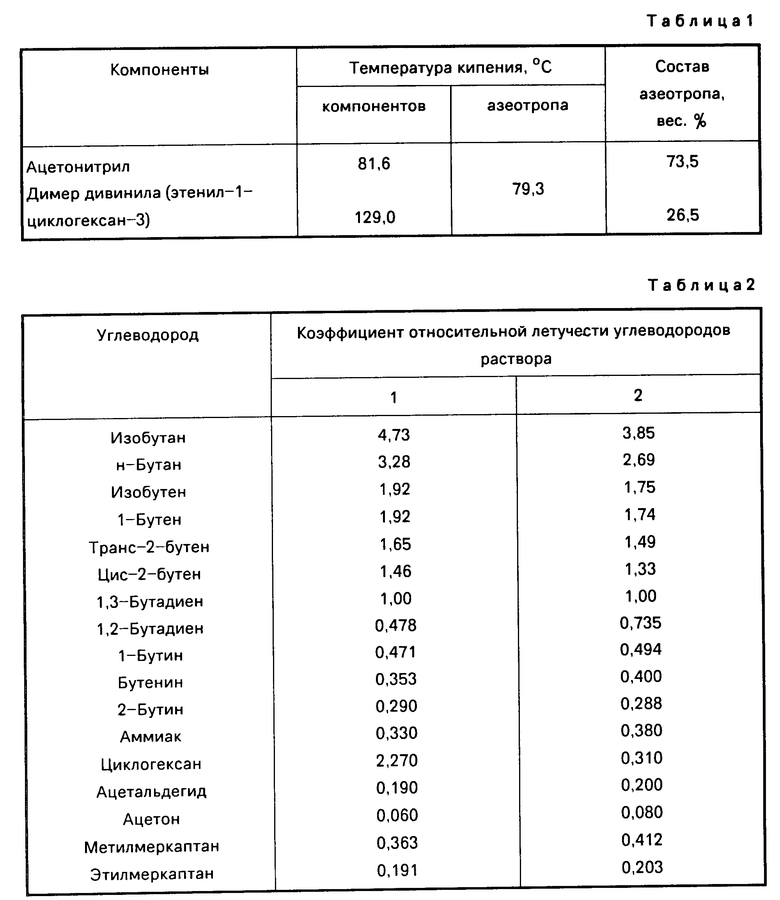

Состав и температура кипения азеотропа ацетонитрила с димером дивинила при 760 мм рт. ст. приведены в табл. 1.

Регенерацию ацетонитрила поэтому предлагается проводить путем направления части его (1 3% от циркулируемого в системе) в колонну 4 отмывки бутиленов. В этой колонне димеры и полимеры, а также часть ингибитора полимеризации переходят в поток отмытых бутиленов. Уксусная кислота и ее соли вместе с ацетонитрилом экстрагируются водой. Отмытые бутилены освобождаются от димеров, полимеров и ингибитора путем переиспарения. Совместный поток промывных вод этой колонны и скрубберов 9 и 13 направляют в колонну 5. Отбираемый с верха колонны 5 водный азеотроп ацетонитрила возвращают в основной поток циркулируемого разделяющего агента. Выходящая из куба этой колонны фузельная вода поступает в скрубберы 13 и 9 и колонну 5. Часть фузельной воды постоянно сбрасывается в канализацию и заменяется свежей. Условия ректификации в колонне концентрирования выдерживаются такими, чтобы обеспечить заданную концентрацию воды в основном потоке разделяющего агента. Для этого поддерживается динамическое равновесие воды, выводимой из системы с продуктами колонн 1, 6 и скруббера 13 и поступающей в систему с потоком регенерированного ацетонитрила.

Пары отмытого дивинила из скруббера 9 направляют далее на азеотропную осушку в колонне 14 и концевую ректификацию (главным образом от бутиленов) в колонне 15. Отбираемый с верха ректификационной колонны дивинил соответствует требованиям, предъявляемым к мономеру при стереоспецифической полимеризации его в СКД. Ингибитор полимеризации подают путем непрерывной подпитки в емкости 16 и 17, а аммиак в кипятильник 18 десорбционной колонны.

П р и м е р 1. Смесь углеводородов С4 в количествах менее 0,1 мас. (раствор 1) и 25 мас. (раствор 2) растворяют в ацетонитриле и определяют значения коэффициентов относительной летучести углеводородов при 50oС. Результаты приведены в табл. 2.

Из табл. 2 видно, что в присутствии ацетонитрила обеспечиваются значения коэффициентов относительной летучести, достаточные для отделения 1,3-бутадиена как от бутанов и бутенов, так и от бутенов, бутенина и ряда кислород- и серусодержащих соединений.

П р и м е р 2. Фракцию С4 пиролиза бензина, содержащую, изобутан 2,80, н-бутан 15,28, 1-бутен 64,60, транс-2-бутен 9,34, цис-2-бутен 6,88, 1,3-бутадиен 30,75, 1-бутин 0,10, бутенин 0,16, карбонильные соединения 0,005, перекисные соединения 0,0001, сернистые соединения 0,0001, подвергают разделению экстрактивной ректификацией с ацетонитрилом по схеме, изображенной на чертеже. Разделяющий агент содержит, ацетонитрил 92 94, вода 6 8, фентиазин 0,3, аммиак 0,001, циклогексан 0,1. Подпитку свежего ингибитора ведут непрерывно в емкости 16 и 17. Аммиак подают в кипятильник 18.

В результате разделения получают 99,3%-ный 1,3-бутадиен, содержащий, не более 0,001 1-бутина, 0,002 бутенина, 0,001 карбонильных соединений. Перекисные и сернистые соединения в бутадиене отсутствуют. Степень извлечения 1,3-бутадиена 97 отн. Срок непрерывной работы установки без забивки полимерами превышает 10 месяцев.

При отсутствии ингибиторов термополимеризации через 2 -3 месяца работы установки происходит забивка полимерами тарелок колонн экстрактивной ректификации и десорбции. При одновременном отсутствии десорбционных буферов (воды и циклогексана) через 1 2 месяца происходит забивка полимерами кипятильника 18. При наличии в ацетонитриле фентиазина, воды и циклогексана, но при отсутствии подачи аммиака через 1 1,5 месяца наблюдается отложение полимеров в линиях перетока колонн 1,2 и 10. В результате постепенного отложения полимеров, ухудшения теплопередачи в кипятильнике 18 и снижения эффективности тарелок при отсутствии подачи ингибиторов (в том числе аммиака) и десорбционных буферов качество разделения и очистки 1,3-бутадиена снижается. Концентрация 1,3-бутадиена 96 98% содержание ацетиленовых углеводородов в бутадиене 0,03 0,05% т. е. полученный 1,3-бутадиен не соответствует требованиям стереорегулярной полимеризации.

Кондиционный продукт (при наличии указанных выше добавок) получают при следующих режимах работы основных аппаратов.

I. К о л о н н а 1. Разделяющий агент-ацетонитрил с содержанием воды 6 - 8 мас. Возможен вариант работы с безводным ацетонитрилом (ниже 1 мас. воды). Технологические параметры для схемы, работающей с безводным ацетонитрилом, приведены в скобках.

Число тарелок (колпачковых) 130 140

Давление верха, ата 4,2

Давление куба, ата 5,2

Температура куба,oC 55 (72)

Внешнее флегмовое число 3

Съем дивинила на циркулируемый ацетонитрил (без учета ацетонитрила колонны), мас. 4,5

II. К о л о н н а 6. Разделяющий агент ацетонитрил с 6 8 мас. воды.

Число тарелок (колпачковых) 60 70

Давление верха, ата 4,5

Давление куба, ата 5,1

Температура куба,oC 55 (72)

Внешнее флегмовое число 1-1,5

Съем дивинила на циркулируемый ацетонитрил (с учетом ацетонитрила колонны 1), мас. 3,9 4,0

III. Десорбционная колонна 10.

Число тарелок 65 70

Давление верха, ата 5,2

Давление куба, ата 5,7

Температура куба,oC 145 (148)

IV. С к р у б б е р 13.

Весовое соотношение вода: углеводороды 1,5:1

Число тарелок (колпачковых) 20 25

V. С к р у б б е р 9.

Весовое соотношение вода: углеводороды 2:1

Число тарелок (колпачковых) 20 25

VI. К о л о н н а 4.

Весовое соотношение вода углеводороды 2:1

Число теоретических ступеней контакта (ситчатых тарелок 40 50 штук) 3,5 4

VII. К о л о н н а 5.

Число тарелок (колпачковых) 30

Давление верха, мм рт. ст. 175

Давление куба, мм рт. ст. 450

Температура куба,oC 88

Флегмовое число 4 (3)

VIII. К о л о н н а 14.

Число тарелок (колпачковых) 35 40

Давление верха, ата 4,5

Температура куба,oC 40 41

Флегма 40% от исходного дивинила

IX. К о л о н н а 15.

Число тарелок (колпачковых) 80 90

Флегмовое число 3 4

Давление верха, ата 4,5

Давление куба, ата 5

Температура куба,oC 51 55 ТТТ1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА ИЗ СМЕСЕЙ C-УГЛЕВОДОРОДОВ | 2010 |

|

RU2442768C2 |

| Способ извлечения ацетоннитрила | 1977 |

|

SU685662A1 |

| Способ разделения смесей близкокипящих с -или с -углеводородов | 1974 |

|

SU524785A1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| Способ выделения фурана | 1975 |

|

SU653255A1 |

| Способ разделения смесей углеводородов с или с разной степени насыщенности | 1976 |

|

SU697491A1 |

| Способ разделения смеси угле-ВОдОРОдОВ C -C РАзНОй СТЕпЕНиНАСыщЕННОСТи | 1975 |

|

SU802251A1 |

| Способ очистки бутадиена от ацетиленовых углеводородов | 1976 |

|

SU602486A1 |

| Способ разделения углеводородных смесей с -с | 1974 |

|

SU667537A1 |

| Способ очистки экстрагентов | 1975 |

|

SU601275A1 |

1. Способ выделения и очистки дивинила из содержащих его углеводородных смесей путем экстрактивной дистилляции с использованием в качестве растворителя ацетонитрила в присутствии ингибиторов полимеризации с последующей десорбцией дивинила из растворителя, отличающийся тем, что, с целью предотвращения дезактивации ингибиторов полимеризации, используют растворитель, содержащий добавку органических или неорганических веществ основного характера, например аммиака.

2. Способ по п. 1, отличающийся тем, что процесс осуществляют в присутствии циклогексана.

Авторы

Даты

1996-09-27—Публикация

1968-10-01—Подача