сл in

: -vj Изобретение относится к способ получения ацетальдегида, который широко используют для производств уксусной кислоты, бутадиена, пент эритрита, а также альдегидных синтетичеоких смол. Известен способ получения ацетальдегида парофазной гидратацией ацетилена при 3 40-380с и давлени ем 0,2-0,8 атм в присутствии кадмий-кальций-фосфатного катализатор путем пропускания ацетилено-парово смеси лис) через четьгре слоя катализатора. Так как процесс гидратации ацетилена идет с выделением тепла, мезкду слоями катализатора р акционные газы охлаждеют водой до исходной температуры (З40-380 С) . Недостатком данного способа является сравнительно низкая объемная CKjpocTb процесса (125 f), при водящая к низкой производительности процесса. Наиболее близким к изобретению является способ получения ацетальд гида парофазной гидратацией ацетилена при 340-380°С и давлении 0,2 0,8 аТм в присутствии кадмий-кальцйй-фосфатного катализатора путем пропускания ацетилено-паровой смес через 10 слоев катализатора. Процесс ведут при постоянном отношеНИИ пара и газа, равном 9, Охлаждение реакционных газов между полками осуществляют путем впрыскивания воды. Объемная скорость процесса составляет 150-200 производительность процесса - 137-185 г/л. ч 2j Недостатком известного способа является сравнительно низкая производительность процесса. цель изобретения - повышение пр изводительности процесса. Поставленная цель достигается предлагаемым способом получения адетальдеПЩа парафазной г щратации ацетилена путем пропускания ис ходной ацетилено-паровой смеси через слой кадмий-кальций-фосфатного катализатора при 340-380 0 и давлении 0,4-0,5 атм, охлаждения образующихся при этом реакционных газов между слоями и выделением, целевого продукта, причем 23-37,5% от общего объема ацетилена подают в первый слой катализатора, а остальной объем ацетилена в смеси с водяным паром вводят частями в реакционные газы- Между слоями катализатора. При подаче менее.23% ацетилена на первую полку пришлось бы исполь зовать АПС, нагретую до не выше 100°С для охлаждения реакционных газов, но при этом значительно воз растут о.бъемы ацетилена, подаваемо вместе с паром для охлаждения реакционнЕлх газов. Вследствие этого возрастает тепло, выделяющееся на последующих полках. Но в ARC, нагретой до , не может быть стабильным водяной пар - он может превращаться в конденсат. При подаче на первую полку более 37, 5% ацетилена, снижается про.изводительность процесса. В этом случае необходимо на охлаждение реакционных газов подать увеличенные количества АПС, нагретой до высокой температуры. Вследствие этого, в реакционных газах окажется неоправданно большое количество водяного пара, что требует увеличенных объемов катализатора. А это также приводит к снижению производительности. Нагрев АПС, подаваемой на охлаждение реакционных пазов между слоями катализатора, учитывает прежде всего воз-. . моисность использования водяного пара низких параметров. Расчеты показывают, что если смешать транспортный ацетилен (он состоит из 50% водяного пара и 50% ацетилена и имеет те мпературу около 100°с) с водяным паром, получается АПС с температурой 130°С. Если же транспортный ацетилен смешать с водяным паром более высоких параметров но получаемых тут же, на производстве, можно получить АПС с температурой ., Темперс1Тура АПС диктует объемы исходного ацетилена, подаваемого на первую полку катализатора. Если на первую полку подать 30% исходного ацетилена, на все остальные полки должно быть подано 70% исходного ацетилена, В этом случае в слоях катализатора образовано максимальное количество ацетальдегида и выделится максимальное кбличество тепла. Для погашения этого тепа необходимо использовать АПС с возможно низкой температурой, т.е. с температурой . Если же на первую полку гидрататоpa подать максимальный объем ацетиу лена. Для погашения тепла необхоимо использовать АЦС с максимальНой температурой. Таким образом, доля ацетилена, подаваемая на первую полку катализатора, диктует температуру АПС, поа:ваемой на охлаждение реакционных газов между слоями катализатора: инимальный объем ацетилена требует инимально нагретой АПС, а максимальный объем (из указанных пределов) ребует AliC с максимальней температурой. Способ осуществляют следующим бразом.

С учетом параметра имеющегося водяного пара выбирают количество транспортного ацетилена, направ-, ляемого на первую полку гидрататора,. Остальной пар распределяют по коллекторам, размещенным между слоялщ катализатора, К части ацетилена, направляемого в первый слой катализатора, добавляют необходимое количество водяного пара, прошедшего .пароперегреватель ную печь и нагретого до 500°С. При смешении этих потоков в первом слое катализатора образует ся АПС с температурой 340-380°С.

Остальной водяной пар, минуя пароперегреватель ную печь, поступает в коллекторы пара, размещенные между слоями катализатора. Объемы пара, поступающие в слои катализатора, определяют регуляторами давления по заданной температуре реакционньк газов, поступающих в нижерасположенные слои катализатора. Приборы КИП пропускают в межполочные пространства столько пара/ сколько нёобходимо для приведения их температуры до начальной величины, -т.е. до 340-380С.

Пример 1. Подача 22,9% ацетилена на первую полку катализатора.

АПС, содержащая 700 юл/ч ацетилена и 630.0 перегретого водяного пара, образующих смесь с температурой , под избыточным давлением 0,4 атм подают в первы1$ слой кадмий-кальций-фосфатного катализатора. С целью охлаждения реакционных газов в межполочные пространства добавляют ацетилен и водяной пар, смесь которых образует температуру АПС, равную 200°С.

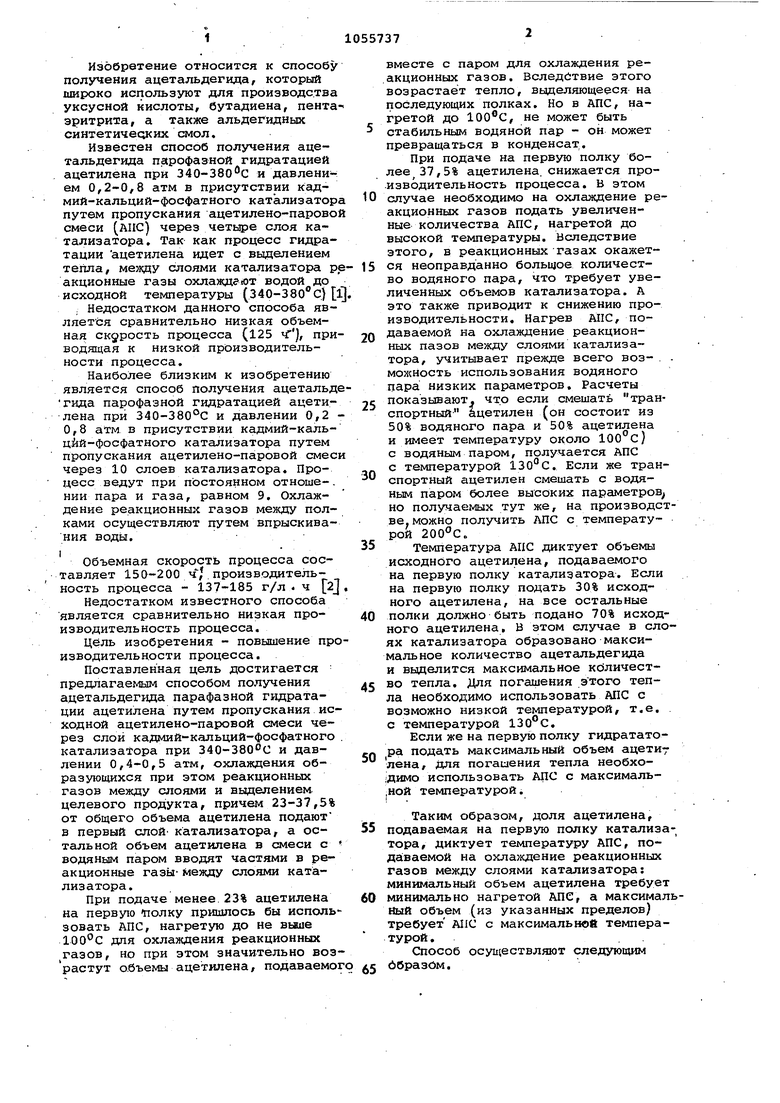

Параметры процесса приведены в табл. 1. .. -

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ацетальдегида | 1982 |

|

SU1068416A1 |

| Способ получения ацетальдегида | 1977 |

|

SU825488A1 |

| Способ получения уксусного и кретонового альдегидов путем парофазной гидратации ацетилена | 1960 |

|

SU138607A1 |

| Способ получения непредельных углеводородов | 1980 |

|

SU1028712A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОГО И КРОТОНОВОГО АЛЬДЕГИДОВ ПУТЕМ ПАРОФАЗНОЙ ГИДРАТАЦИИАЦЕТИЛЕНА | 1967 |

|

SU189826A1 |

| Способ получения ацетальдегида | 1990 |

|

SU1715800A1 |

| СПОСОБ КОМПРИМИРОВАНИЯ ЦИРКУЛЯЦИОННОГО ГАЗА | 1971 |

|

SU425901A1 |

| СПОСОБ ОБРАБОТКИ КИСЛОРОДСОДЕРЖАЩИХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2657079C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ПИРОЛИЗА ОТ ГОМОЛОГОВ АЦЕТИЛЕНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2006266C1 |

| ПДТЕНТ..О- /:::,.ЧБС^АЯ библиотека М&А—• | 1972 |

|

SU350501A1 |

aiOCOB ПОЛУЧЕНИЯ АЦКТАЛЬДБГИДА парофазной гидратацией аце.тилена путем пропускания ацетиленпаровой смеси при 340-380°С и давлении 0,4-0,5 атм через слои кадмий-кальций-фосфатного катализатора, охлаждения образующихся при этом реакционных газов между слоями катализатора и выделения целевого продукта, отличающийся тем, что, с целью повыиения производительности процесса, 23-37,5% от общего объема ацетилена подают в первый рлой катализатора, а остальной объем в смеси с водяным паром вводят частями в реакцион,ные газы между слоями катализатора. (Л С

1300 1586 1911 2293

Пар, им /ч

отношение П:Г 9,1 9,25 9,6 Общий объем дополнительно введенного ацетилена составляет 1920н дополнительного пара - 28356 /Общий объем катализатора - 4700 л. На выходе из последнего слоя катализатора получают 35930 мн/ч газа, нагретого до 370С, содержащего 1345 нм ацетальдегида, 1275 ацетилена, остальное водяной пар. Реакционные газы направляют затем на стадию выделения ацетальдег да. Ацетилен,нм/ч НО 118 127 137 Пар, нм/ч 1100 1310 1523 1778 Отношение 9,05 9,2 9,6 9,75 П:Г

2800 3394 4113 4791 5968

10,4 10,9 11,5 12,1 12,8

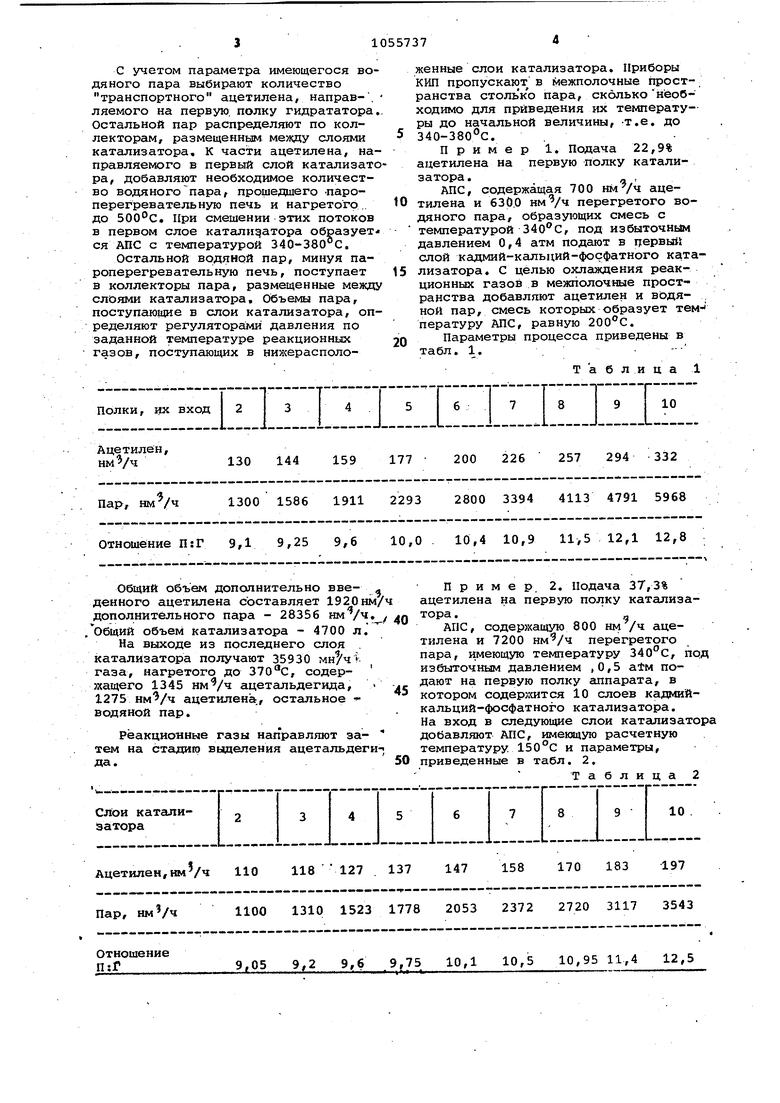

10,0 Пример. 2. Подача 37,3% ацетилена на первую полку катализатора. АПС, содержащую 800 нм /ч ацетилена и 7200 перегретого пара, имеющую температуру 340°С, под избыточным давлением ,0,5 а±м подают на первую полку гшпарата, в котором содерхштся 10 слоев кадмийкальций-фосфатного катализатора. На вход в следующие слои катализатора добавляют АПС, имеющую расчетную температуру 150°С и параметры, приведенные в табл. 2. Таблица 2 147 158 170 183 197 2053 2372 2720 3117 3543 10,1 10,5 10,95 11,4 12,5

Общий объем дополнительно введенного ацетилена составляют 1340 ам/ч водяного пара - 19525 Объем, нагруженного, катализатора - 5508 л.

На выходе из последнего слоя ката лкзатора в. смаси газов оказалось 1190 ацетёшьдегида,950 нм/ч

Отношение .П:Г в начале процесса

Отношение П:Г в конце Как видно из табл. 3, предлагаемый п спрсоб позволяет повысить производиацетилена и. 35525 водяного пара. Температура газов . По.лученные газы направляют на. стадию ВЕдДеления ацетгшьдегида.

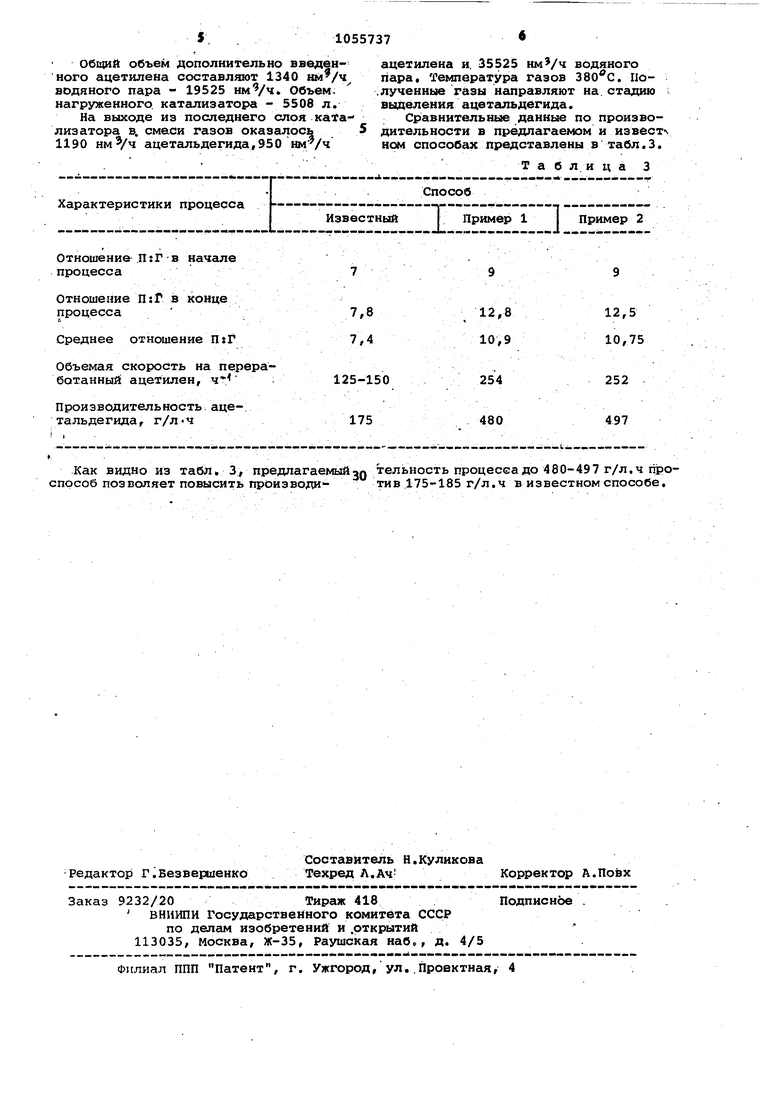

Сравнительные данные по производительности в предлагаемом и изBecTN ном способсис представлены в табл.3.

Т а б ли ц а 3 тельность процесса до 480-497 г/л.ч lipoтив 175-185 г/л.ч в известном способе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лебедев Н.Н | |||

| Химия и техно;логия основного органического и нефтехимического синтеза | |||

| М., Химия, 1971, с | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU326A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горин Ю,Л | |||

| и др | |||

| Разработка процесса парофазной гидратации ацетилена в ацетальдегид на нертутных катализаторах | |||

| - Химическая промышленность, 4, 1964, с, 265 267 (прототип). | |||

Авторы

Даты

1983-11-23—Публикация

1980-11-18—Подача