ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ С-С | 2015 |

|

RU2570818C1 |

| Способ получения карбонильных соединений | 1982 |

|

SU1178047A1 |

| Способ получения кислородсодержащих органических соединений С1-С4 | 2018 |

|

RU2715728C2 |

| Способ получения надуксусной или надпропионовой кислоты | 1981 |

|

SU979336A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ | 2002 |

|

RU2212396C1 |

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| Способ получения (С @ -С @ )алифатических кетонов | 1987 |

|

SU1578122A1 |

| Способ совместного получения эпоксисоединений моноэфиров @ -диолов и карбоновых кислот | 1982 |

|

SU1051086A1 |

| Способ получения карбонильных соединений | 1976 |

|

SU644774A1 |

| СПОСОБ ОЧИСТКИ ГЛИКОЛЕЙ ОТ ПРИМЕСЕЙ | 2016 |

|

RU2622395C1 |

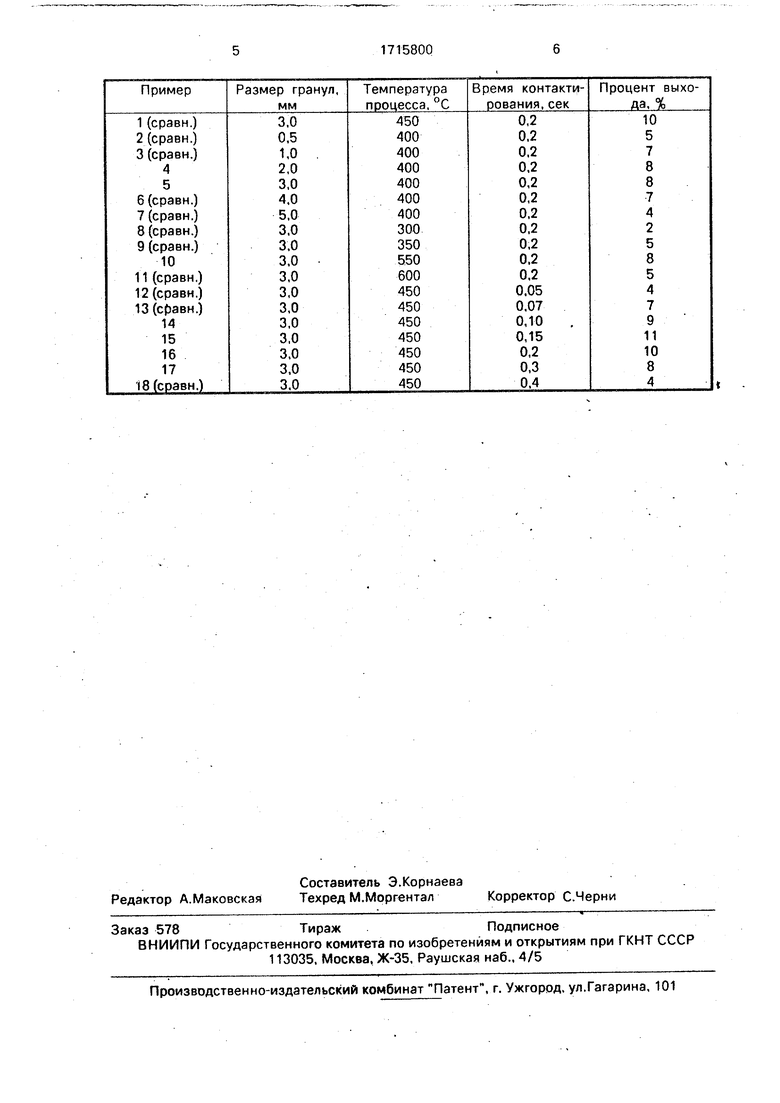

Изобретение относится к получению альдегидов, в частности ацетальдегида, используемого при получении пластических масс. Цель - повышение выхода целевого продукта. Получение ведут окислением пропана при 400-550°С, времени контакта 0,1- 0,3 с в присутствии катализатора - пирофосфата германия с размерами гранул 2-3 мм. Способ обеспечивает увеличение выхода продукта (8-11 % против 6%). 1 табл.

Изобретение относится к получению альдегидов, в частности ацетальдегида. используемого в качестве сырья для получения пластических масс.

Известен способ получения ацетальдегида взаимодействием ненасыщенных кремний- и металлсодержащих соединений со смесью окиси углерода и водорода в при сутствии в качестве катализаторов гексакар- бония хрома или молибдена. Процесс ведут прет 160-180°С и давлении 240-300 атм. ,

Основным недостатком известного способа является проведение процесса при высоком давлении и необходимость предварительного синтеза кремний- и металлсодержащих органических соединений.

Известен также способ получения

ацетальдегида парофазной гидратацией

ацетилена на многослойном кадмий-кальциево-фосфатном катализаторе. Способ

предусматривает применение нескольких слоев катализатора, увеличивающихся в объеме при переходе от предыдущего слоя к последующему.

Недостатком известного способа является его громоздкость вследствие необходимости применения нескольких слоев катализатора. Кроме того, для реализации способа необходим предварительный синтез ацетилена.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения ацетальдегида окислением пропана в присутствии фосфорсодержащего катализатора - композиции фосфора ванадия, хлора, молибдена, олова, алюминия и кремния. Процесс ведут при молярном соотношении пропана и кислорода 4,9:12,5 и температура 450-600°С.

-а

J

СП 00 О О

Недостатком известного способа является относительно низкий выход целевого продукта, не превышающий 6%.

Цель изобретения - повышение выхода целевого продукта.

Поставленная цель достигается предложенным способом получения ацеталь- дегида - окислением пропана в присутствии фосфорсодержащего катализатора при повышенной температуре, в качестве катализатора используют пи- рофосфат германия с размерами гранул 2-3 мм и окисление ведут при 400-450°С и времени контакта 0,2-0,3 с.

Фосфатно-гермэниевый катализатор готовят следующим образом: 1,3 г оксида германия (IV) смешивают с 390 г ортофос- форной кислоты и выдерживают в течение 4 ч при 200°С, после чего температуру повышают до 400°С и выдерживают в течение 15 .ч, а затем реакционную смесь обжигают при 650-700°С в течение 5 ч. По данным химического, рентгеновского и ИК-спектрально- го анализов, полученный катализатор имеет состав GePaO.

Сущность изобретения иллюстрируется примером.

Приме р. Процесс получения ацеталь- дегида проводят в установке замкнутого типа, содержащей реактор из плавленого кварца в виде вертикально установленной трубы с внутренним диаметром 30 и высотой 270 мм. Верхняя и нижняя части реактора снабжены нагревателями с независимым регулированием температуры. Длина каж- дого нагревателя 80 мм. Верхняя часть реактора соединена с закалочным устройством, представляющим собой водяной холодильник из кварцевого стекла, в полости которого в процессе синтеза под- держивается температура 15-20°С. Закалочное устройство предназначено для охлаждения газов, поступающих из реактора, с целью предотвращения процессов окисления целевого продукта - ацетальде- гида.

Перед началом процесса в нижнюю часть реактора загружают 15 г гранулированного пирофосфата германия (GeP20) с размерами гранул 3 мм. Посредством ниж- него нагревателя доводят температуру катализатора до 450°С, а температуру верхнего нагревателя - до 350°С.

Через слой катализатора пропускают смесь компонентов, содержащую 50% про- пана, 25% кислорода и 25% азота, со скоростью 9 л/ч, что соответствует времени контактирования 0,2 ч. Газовую смесь после прохождения ею закалочного устройства отбирают для анализа.

В результате анализа установлено, что выход конечного продукта составляет 10% от теоретически максимально возможного (см. пример 1 таблицы).

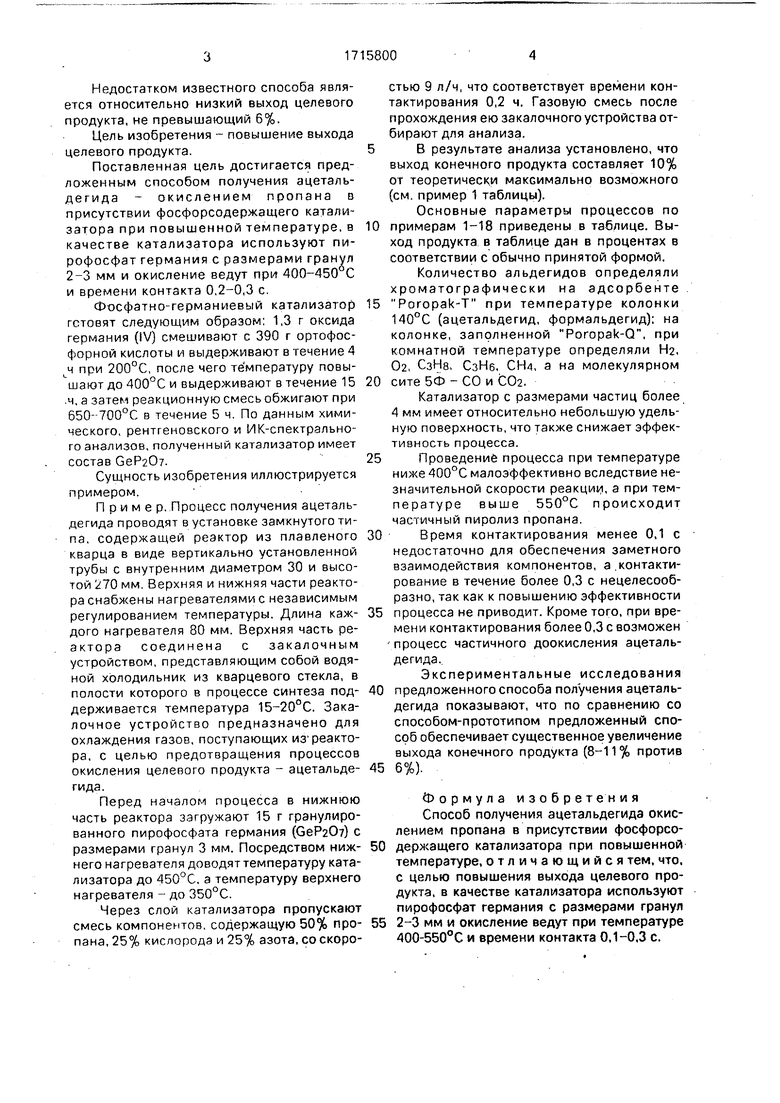

Основные параметры процессов по примерам 1-18 приведены в таблице. Выход продукта в таблице дан в процентах в соответствии с обычно принятой формой.

Количество альдегидов определяли хроматографически на адсорбенте Poropak-T при температуре колонки 140°С (ацетальдегид, формальдегид); на колонке, заполненной Poropak-Q, при комнатной температуре определяли Й2, 02, СзНа, СзНе, СН/1, а на молекулярном сите 5Ф - СО и С02.

Катализатор с размерами частиц более 4 мм имеет относительно небольшую удельную поверхность, что также снижает эффективность процесса.

Проведение процесса при температуре ниже 400°С малоэффективно вследствие незначительной скорости реакции, а при температуре выше 550°С происходит частичный пиролиз пропана.

Время контактирования менее 0,1 с недостаточно для обеспечения заметного взаимодействия компонентов, а.контактирование в течение более 0,3 с нецелесообразно, так как к повышению эффективности процесса не приводит. Кроме того, при времени контактирования более 0,3 с возможен процесс частичного доокисления ацеталь- дегида..

Экспериментальные исследования предложенного способа получения ацеталь- дегида показывают, что по сравнению со способом-прототипом предложенный способ обеспечивает существенное увеличение выхода конечного продукта (8-11% против 6%).

Формула изобретения Способ получения ацетальдегида окислением пропана в присутствии фосфорсодержащего катализатора при повышенной температуре, отличающийся тем, что. с целью повышения выхода целевого продукта, в качестве катализатора используют пирофосфат германия с размерами гранул 2-3 мм и окисление ведут при температуре 400-550°С и времени контакта 0,1-0,3 с.

| Способ получения предельныхАльдЕгидОВ | 1978 |

|

SU804626A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ получения ацетальдегида | 1977 |

|

SU825488A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Sola Cand ai | |||

| Oxidation catalltica de pronano | |||

| - Comprotamfento de divesos catalizadores Afinidad, 1981 | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Ручной дровокольный станок | 1921 |

|

SU375A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ БОКОВОЙ СТАБИЛИЗАЦИИ | 1921 |

|

SU445A1 |

Авторы

Даты

1992-02-28—Публикация

1990-03-28—Подача