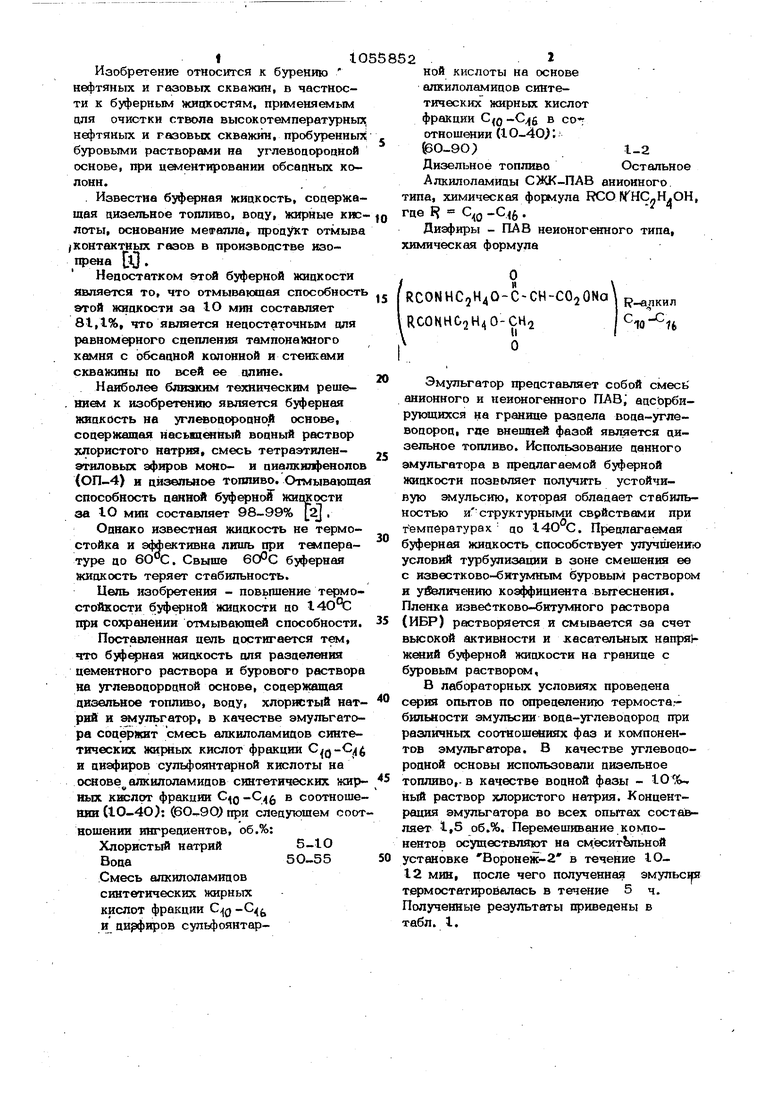

f10 Изобретение относится к бурению нефтяных и газовых скважин, в частности к буферным 5КИДКОСТЯМ, применягалым цля очистки ствола высокотемпературны:) нефтяных и газовых скважин, пробуренных буровыми растворами на углевоцороцной основе, при uзv{eнтиpoвaнии обсацных колонн. . Известна буферная жидкость, соцержашая циаельное топливо, воцу, жирные кислоты, основание MetraTuia, продукт отмыва контактных гааов в производстве изопрена 1X1 Недостатком &той буферной жидкости является то, что отмывающая способность этой жидкости за Ю мин составляет 81,1%, что является недостаточным для равномерного спепления тампонажного камня с обсадной колонной и стенками скважины по всей ее длине. Наиболее близким техническим решением к изобретению является буферная жидкость на углеводородной основе, содержащая наськоенный водный раствор хлористого натрия, смесь тетраэтилен9ТИЛОВЫХ эфиров моно- и диалкилфенолов {ОП-.4) и дизельное топливо. Отмывающа способность данной буфернс жишсости за Ю мин составляет 98-99% 2, Однако известная жидкость не термостойка и эффективна лишь при температуре до . Свыше бСРс буферная жидкость теряет стабильность. Цель изобретения - повьпиение термостойкости буферной жидкости до при сохранении отмывающей способности. Поставленная цель достигается тем, что жидкость для разделения цементного раствора к бурового раствора на углеводородной основе, содержащая дизельное топливо, воду, хлористый натрий и етлульгатор, в качестве эмульгатора содержит смесь алкилоламидов синтетических жирных кислот фракции и диэфиров сульфо5ттарной кислоты на основе алкилоламицов синтетических жирных кислот фракции С46 в соотношешш {tO-4O): C6O-9Q) при следующем соот ношении ингредиентов, об.%: 5-tO Хлористый натрий 5О-55 Смесь алкилоламидов синтетических жирных кислот фракции -С(((, и дирфиров сульфоянтар2ной кислоты на основе алкилоламицов синтетических жирных кислот фракции C(Q в cot отношении (IО-40); {рО-90;1 2 Дизельное топливоОстальное Алкилоламицы СЖК-ПАВ анионного типа, химическая формула RCO , rneSJ .C(,. Диэфщэы - ПАВ неионогенного типа, химическая формула RCONHC НдО-С-СН-СОлОМо R-алкил 10 Н RCOKHG2H40-CH,2 л Эмульгатор представляет собой смесь анионного и неионогенного ПАВ; адсЬрбирующихся на границе раздела вода-углеводород, где внешней фазой является дизельное топливо. Использование данного эмульгатора в предлагаемой буферной жидкости позволяет получ1ггь устойчивую aviyльcию, которая обладает стабильностью иструктурными сврйствами при температурах до 140 С. Предлагай сая буферная жидкость способствует улучшенкю условий турбулизации в зоне смешения ее с известково-битумным буровым раствором и уё1влкчЕ«ию коэффициента вытеснения. Пленка извейтково-битумного раствора (ИБР) растворяется и смывается за счет высокой активности и касательных напряЬ жзгий буферной жидкости на границе с буровым растворе, В лабораторных условиях проведена серия опытов по определению термоста,-бильности эмульсии вода-углеводород при различных соотношениях фаз и компонентов эмульгатора. В качестве углеводородной основы использовали дизельное топливо,- в качестве водной фазы - 10 % ный раствор хлористого натрия. Концентрация эмульгатора во всех опытах составляет 1,5 об.%. Перемешивание KOMIOнентов осуществляют на смеситЬльной установке Воронеж-2 в течение Ю12 мин, после чего полученная эмульсия термостатировйлась в течение 5 ч, Полученные результаты приведены в табл. I.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Буферная жидкость | 1980 |

|

SU945380A1 |

| Тампонажный раствор | 1979 |

|

SU798276A1 |

| Буферная жидкость для разделения полимер-глинистого бурового раствора,стабилизированного нитронным реагентом @ и тампонажного раствора | 1983 |

|

SU1079823A1 |

| Тампонажный раствор | 1978 |

|

SU726310A1 |

| Буферная жидкость для разделения бурового раствора на углеводородной основе и тампонажного раствора на водной основе | 1987 |

|

SU1470934A1 |

| Промывочная жидкость на основеОбРАТНыХ эМульСий | 1973 |

|

SU806731A1 |

| ЭМУЛЬСИОННЫЙ ТАМПОНАЖНЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2014 |

|

RU2557268C1 |

| Способ подготовки к цементированию скважин, пробуренных на буровом растворе на углеводородной основе | 2024 |

|

RU2836208C1 |

| Буферная жидкость | 1974 |

|

SU692983A1 |

| СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1993 |

|

RU2077667C1 |

Из аанвых табпД следует, что оптимальным соотношением компонентов эмульгатора является соотношение алкилаламиаов синтетических жирных кислот фракции CHQ -C(j и дигфиров сульфоянтарной кислоты на основе алкилоламицов синтетических жирных кислот фракции гО:4О 60:9О. Изменение цанного соотношеН1Ш приводит к снинданию термостабильнскги эмульсии.

Опрецеление отмывающей способности буферной жидкости проводили при различных соотношениях компонентов и температурах 6О и .

П р и м е р. К 114-117 мл дизелного топлива при непрерывном перех ешивании послеаовательно добавляют 3-6 мл подогретого до 5О С эмульгатора и 18О МП. 10%-«ого водного раствора хлористого натрия. После перемешивания в течение 1О-12 мин на смесительной установке Воронеж-2 буферная жидкость готова к применению.

В качестве гфомывочной жидкости на углеводородной основе использовали

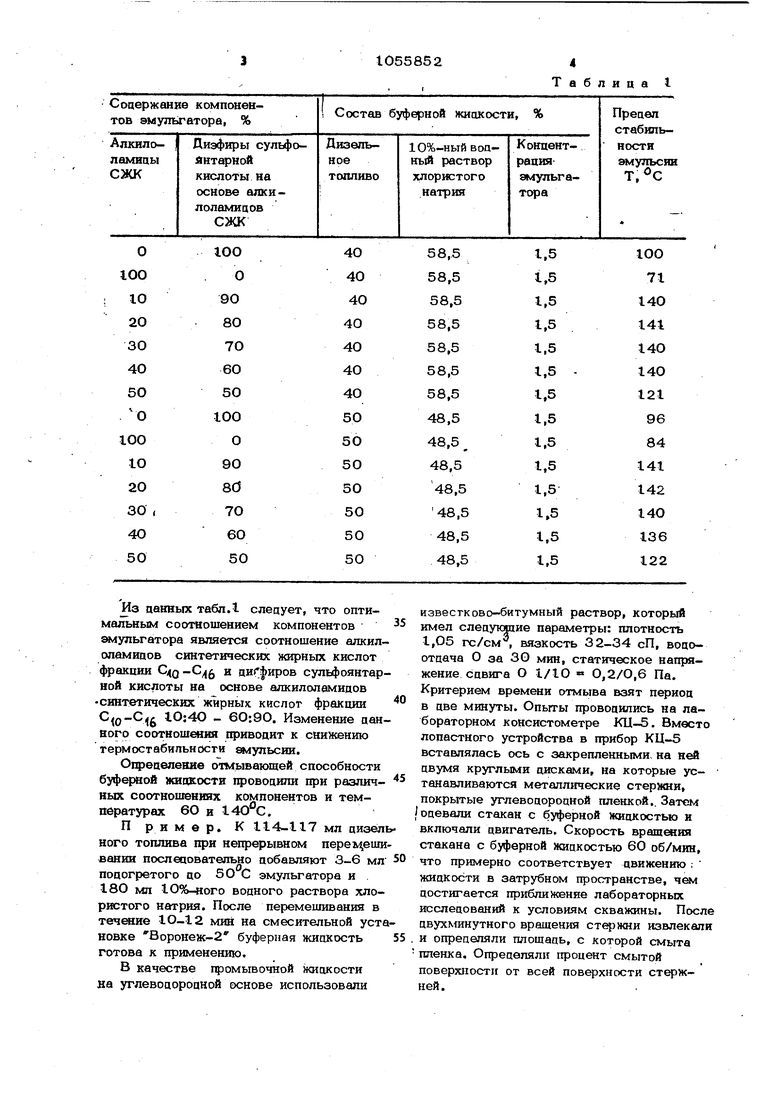

извесгково-бигумный раствор, который имел следукяцие параметры: плотность 1,О5 ГС/см , вязкость 32-34 сП, водоотцача О за 30 мин, статическое напряжение сдвига О i/lO « 0,2/0,6 Па. Критерием времени отмыва взят период в две минуты. Опыты проводились на лабораторном консистометре КЦ-5. Вместо лопастного устройства в прибор КЦ-5 вставлялась ось с закрепленными, на ней двумя круглыми дисками, на которые устанавливаются металл1гческие стержни, покрытые углеводородной пленкой.. Затем одевали стакан с буферной жидкостью и включали двигатель. Скорость вращения стакана с буферной жидкостью 60 об/мин, что примерно соответствует движению ; жидкости в затрубном пространстве, ч&л достигается приближение лабораторных исследований к условиям скважины. После двухкганутного вращения извлекали и определяли площадь, с которой смыта пленка. Определяли процент смытой поверхности от всей поверхности ст эжней. 510 Опрецепение сип сцепления ц лентного камня с металлом произвоаили по следующий методике. Отмытый от пленки иавестЛово-битумного раствора буферной жицкостью металли1еский стержень помешался в стакан. Стакан заполняли цементным раствором и помоцали на 2 сут в автоклав. После двухсуточного твердения стакан с цементным камнем из влекали из автоклава и с помощью пресса определяли страгивающее усилие металлического стержня по отношению к цементному камню. Затем рассчитывали силы сцепления цементного камня с поверхностью металл1гческого стерхдая, приходящиеся на единицу поверхности контакта.

Расслаивается

Нетекучая

Нетекучая

Р асслаивается 1000,47

1000,53

1000,41

ЮО0,32

Расслаивается ЮО0,61

ЮО0,78

1000,68

ЮО0,40

PaccnfiKFiafjTcq

ЮОО,6О

ЮОо,63

ЮО0,45

1000,28 Расслаипается

ЮО0,47

ЮО0,52

0,5 в

0,61 0,61

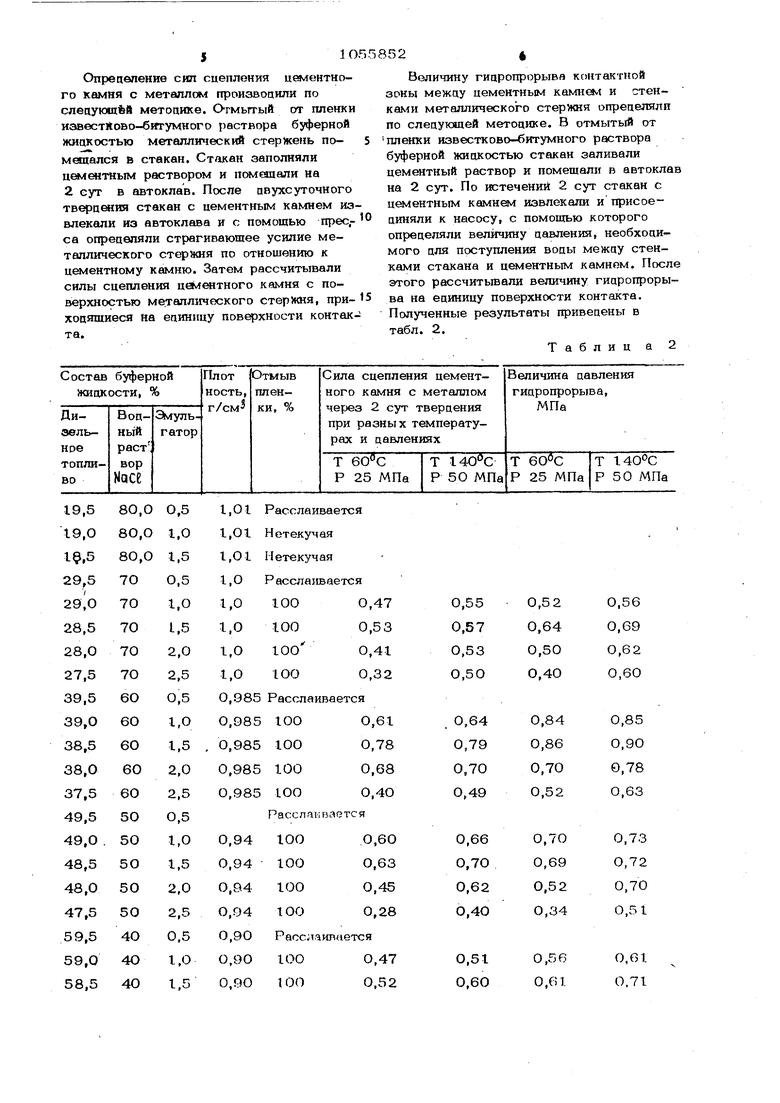

0.71 52 Величшсу гицропрорывя контактной зоны между цементным KaMnesvt и стенкак и металлического стержня определ5ши по следующей методике. В отмытый от пленки известково-битумного раствора буферной жидкостью стакан заливали цементный раствор и помещали в автоклав на 2 сут. По истечений 2 сут стакан с цементным камнем извлекали и присоединяли к насосу, с помощью которого определяли величину давления, необходимого для поступления воды между стенками стакана и n iieHTHbiM камнем. После этого рассчитьюали величину гидропрорыва на единицу поверхности контакта. Полученные результаты приведены в табл. 2. Таблиц а 2 58,0 402,0 0,90 ЮО 57,5 40 I 2,50,90 ЮО Стержень, смоченный ИБР и

Как вицно из табл. 2, 100%-ной отмывающей способностью, высокими значениями сип сцепления и цавлением гидропрорыва обладает состав, содержащий 25 50-60% водного раствора хлористого натрия, 1-2% эмульгатора, остальное дизельное топливо. При содержании эмульгатора менее t% отмывающая способность и адгезионные характеристики к JQ металлу снижаются, а буферная жидкость становится нестабильной. При содержании эмульгатора более 2%, несмотря на 1ОО%-ную смываемость пленки, снижают83,5 78,5

8,

1О55852 ГТрооолженир . 2

ся адгезионные характеристики цемента к металлу. Увеличение содержания дизельного топлива свыше 50% не способствует улучшению характеристик буферной жидкости

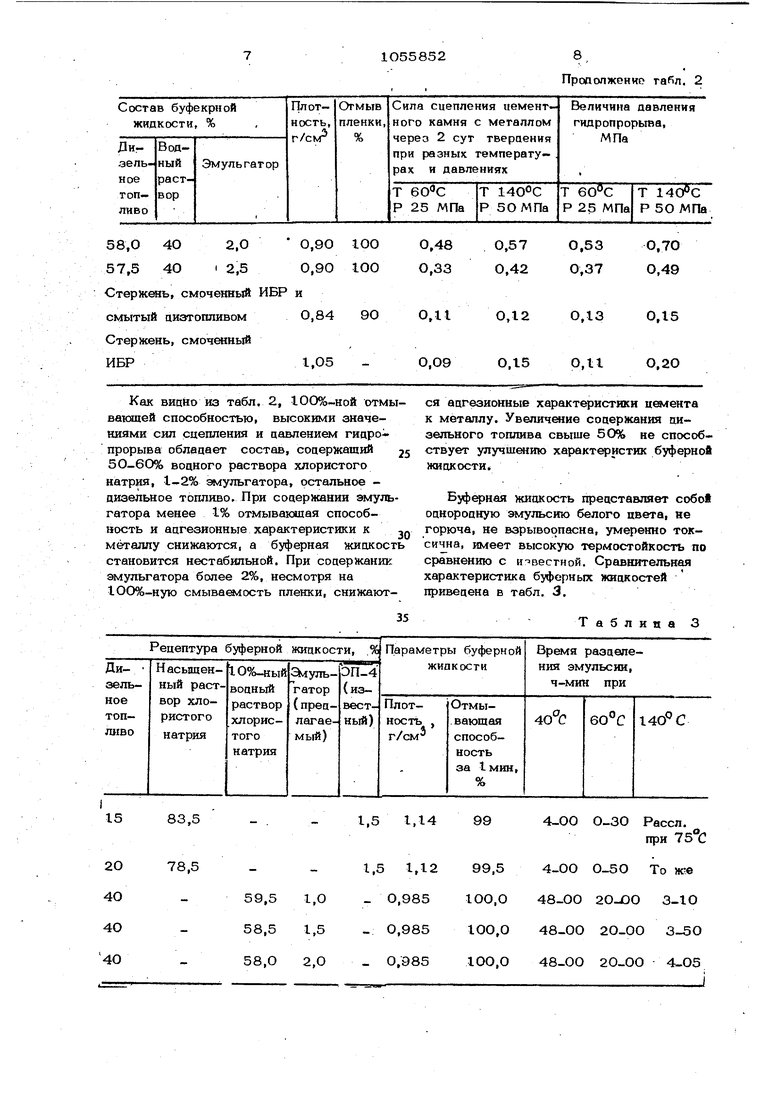

жидкость представляет собо однородную эмульсию белого цвета, не горюча, не взрывоопасна, умеренно токсична, имеет высокую термостойкость по сравнению с и- вестной. Сравнительная характеристика буферных жидкостей приведена в табл. 3.

35

ТаблииаЗ

99

4-ОО О-ЗО Рассл.

при

4-ОО То ж« 48-ОО 2O-DO 3-10 48-ОО 2О-00 48-ОО 2О-ОО 4-О5 0,48О,57О,53О,70 О,330,42О,370,49

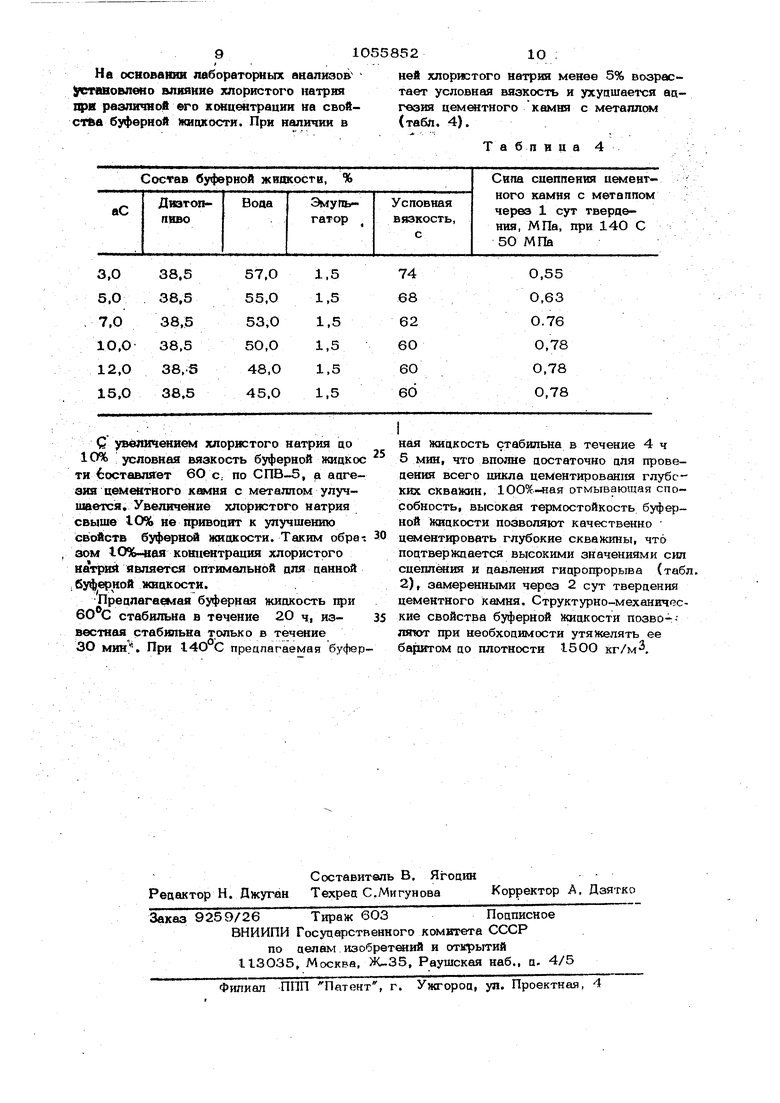

На сювоввюш лабораторных аналиао 2|гстввовлвно влияние хлористого натрия 1ФК различной его ксяшентрации на свойCTfea буферной жицкости. При наличии в С увел}гаением хлористого натрия ао 10% условная вязкость буферной ншокос ти боставляет 6О С: по СПВ-5, а аагезия цементного камня с металлом улучшаетс:я. Увеличение хлористого натрия свыше 10% не привоцит к улучшению CBioflCTB буферной жицкости. Таким обрааом 1О%-иая концентрация хлористого натрий является оптимальной для цанной .буферной жидкости.. Предлагаемая буферная шюкость при стабильна в течение 20 ч, известная стабильна только в течение ЗО мин. При 14ОС прецпагаемая буфер

ней хлористого натрия менее 5% возрастает условная вязкость и ухудшается адгезия цементного камня с металлом (табй. 4).

Т а б п н ц а 4 ная жидкость стабильна в течение 4 ч 5 мин, что вполне достаточно для проведения всего цикла цементирования глубоких скважин, 10О%-ная отмывающая способность, высокая термостойкость буферной Жидкости позволяют качественно ц« 1ентировать глубокие скважины, что подтверждается высокими значениями cim сцеплшия и давления гидропрорыва (табл. 2), замеренными через 2 сут твердения цементного камня. Структурно-механические свойства буферной жидкости позволятот при необходимости утяжелять ее баритом до плотности 15ОО кг/м.

| I | |||

| Буферная жидкость | 1974 |

|

SU692983A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Буферная жидкость | 1980 |

|

SU945380A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-23—Публикация

1982-05-05—Подача