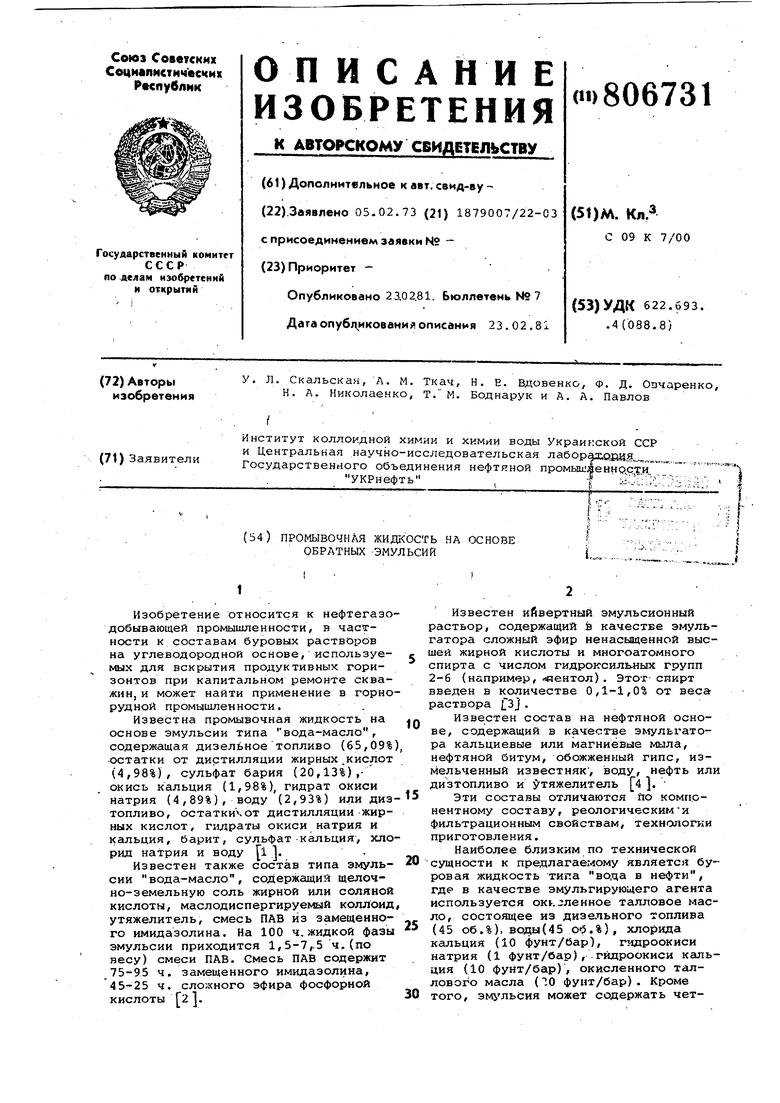

(54) ПРОМЫВОЧНАЯ ЖИДКОСТЬ НА ОСНОВЕ ОБРАТНЫХ -ЭМУЛЬСИЙ

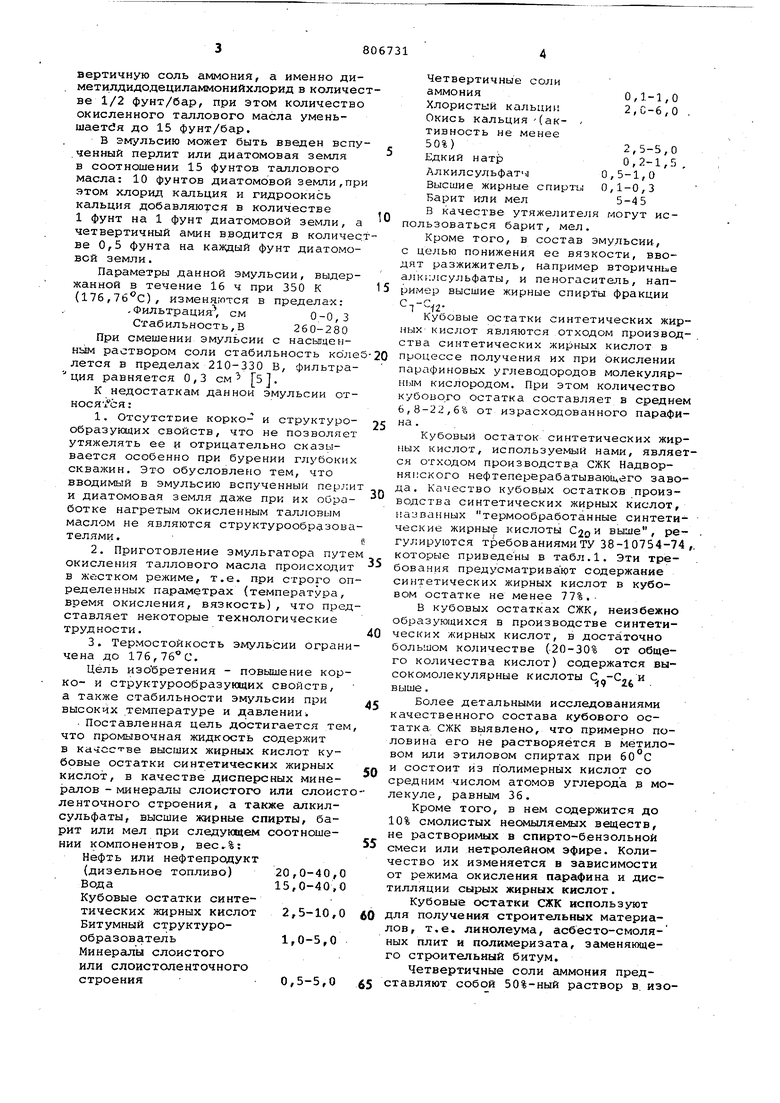

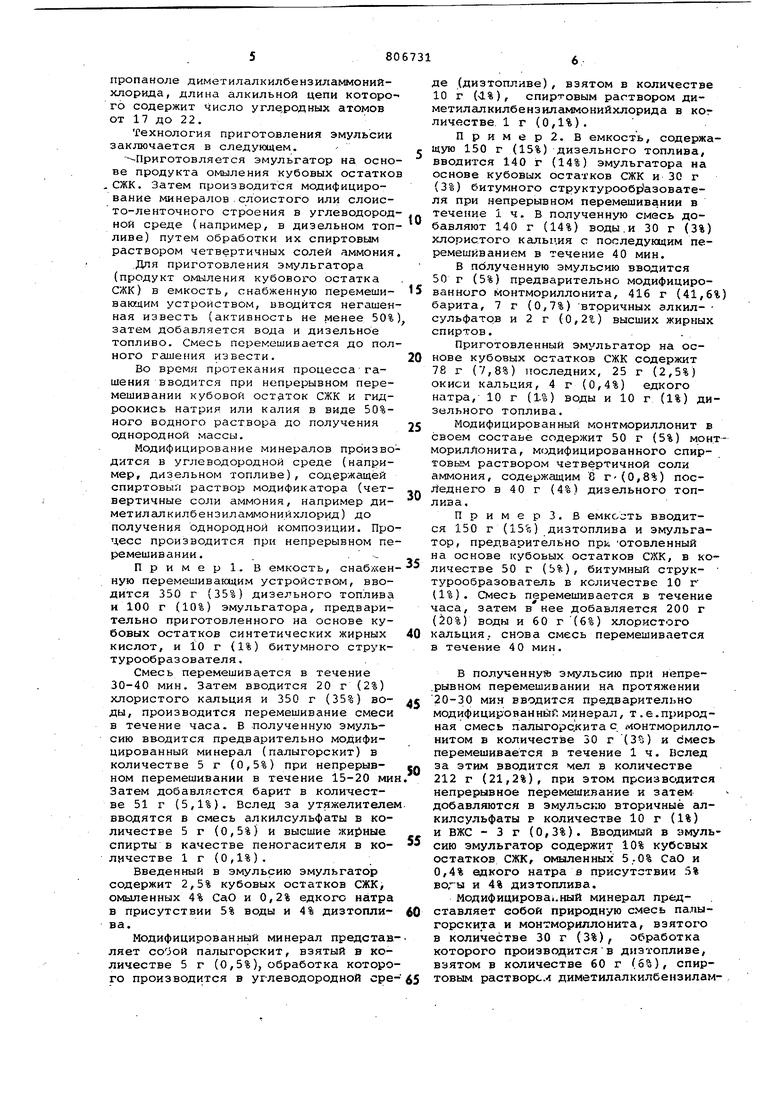

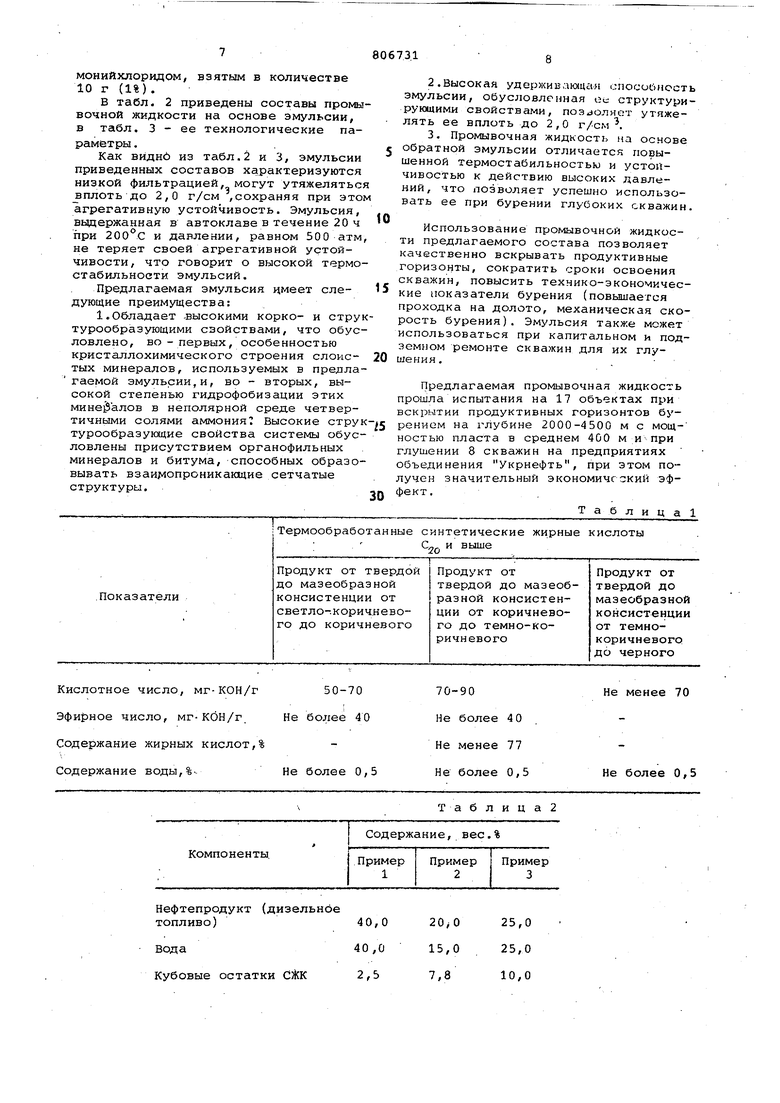

L. вертичную соль аммония, а именно ди метилдидодециламмонийхлорид в количе ве 1/2 фунт/бар, при этом количеств окисленного таллового масла уменьшаетсЗя до 15 фунт/бар. В эмульсию может быть введен всп .ченный перлит или диатомовая земля в соотношении 15 фунтов таллового масла: 10 фунтов диатомовой земли,пр этом хлорид кальция и гидроокись кальция добавляются в количестве 1 фунт на 1 фунт диатомовой земли, четвертичный амин вводится в количе ве 0,5 фунта на ка5едый фунт диатомо вой земли. Параметры данной эмульсии, выдер жанной в течение 16 ч при 350 К (176,), изменяются в пределах: -Фильтрация, см 0-0,3 Стабильность,В 260-280 При смешении эмульсии с насыгденным раствором соли стабильность кол лется в пределах 210-330 В, фильтра ция равняется 0,3 см К недостаткам данной эмульсии от нос я /с я : 1.Отсутствие корко- и структуре образующих свойств, что не позволяе утяжелять ее и отрицательно сказывается особенно при бурении глубоки скважин. Это обусловлеь о тем, что вводимый в эмульсию вспученный перл и диатомовая земля даже при их обработке нагретым окисленным талловым маслом не являются структурообразова т елями. 2.Приготовление эмульгатора путе окисления таллового масла происходит в жестком режиме, т.е. при строго оп ределенных параметрах (температура, время окисления, вязкость), что пред ставляет некоторые технологические трудности. 3.Термостойкость эмульсии ограни чена до 176,76°С. Цель изобретения - повышение корко- и структурообразующих свойств, а также стабильности эмульсии при высоких температуре и давлении. Поставленная цель достигается тем что промывочная жидкость содержит в кансстве высглих жирных кислот кубовые остатки синтетических жирных кислот, в качестве дисперсных минералов - минералы слоистого или слоист ленточного строения, а также алкилсульфаты, высшие жирные спирты, барит или мел при следугацем соотношении компонентов, вес.%: Нефть или нефтепродукт (дизельное топливо) 20,0-40,0 Вода15,0-40,0 Кубовые остатки синтетических жирных кислот 2,5-10,0 Битумный структурообразователь1,0-5,0 Минерешы слоистого или слоистоленточного строения0,5-5,0 Четвертичные соли аммония0,1-1,0 Хлористый кальции 2,0-6,0 Окись кальция (ак- / тивность не менее 50%)2,5-5,0 Едкий натр0,2-1,5, Ллкилсульфатч 0,5-1,0 Высшие жирные спирты 0,1-0,3 Барит или мел5-45 В качестве утяжелителя могут использоваться барит, мел. Кроме того, в состав эмульсии, с целью понижения ее вязкости, вводят разжижитель, например вторичнь е алкклсульфаты, и пеногаситель, например высшие жирные спирты фракции f .f 1 -12Кубовые остатки синтетических жирных кислот являются отходом производства синтетических жирных кислот в процессе получения их при окислении парг1финовых углеводородов молекулярным кислородом. При этом количество кубового остатка составляет в среднем 6,8-22,6% от израсходованного парафина. Кубовый остаток синтетических жирных кислот, используемый нами, является отходом производства СЖК Надворняпского нефтеперерабатываюи его завода. Качество кубовых остатков производства синтетических жирных кислот, названных термообработанные синтети- ческие жирные кислоты С2ои выше, регулируются требованиями ТУ 38-10754-74,. которые приведены в табл.1. Эти требования предусматривают содержание синтетических жирных кислот в кубовом остатке не менее 77%.В кубовых остатках СЖК, неизбежно образующихся в производстве синтетических жирных кислот, в достаточно большом количестве (20-30% от общего количества кислот) содержатся высокомолекулярные кислоты Cn-Cj.K выше. Более детальными исследованиями качественного состава кубового остатка СЖК выявлено, что примерно половина его не растворяется в метиловом или этиловом спиртах при и состоит из полимерных кислот со средним числом атомов углерода ja молекуле, равным 36. Кроме того, в нем содержится до 10% смолистых неомыляемых веществ, не растворимых в спирто-бензольнои смеси или нетролейном эфире. Количество их изменяется в зависимости от режима окисления парафина и дистилляции сырых жирных кислот. Кубовые остатки СЖК используют ля получения строительных материаов, т.е. линолеума, асбесто-смоляных плит и полимеризата, заменяющего строительный битум. Четвертичные соли аммония предтавляют собой 50%-ный раствор в. изопропаноле диметилалкилбензиламмонийхлорида, длина алкильноя цепи которого содержит число угле,родных атомов от 17 до 22. Технология приготовления эмульсии заключается в следующем. --Приготовляется эмульгатор на осно ве продукта омыления кубовых остатко , СЖК. Затем производится модифицирование минералов слоистого или слоисто-ленточн.ого строения в углеводород ной среде (например, в дизельном топ ливе) путем обработки их спиртовым раствором четвертичных солей аммония Для приготовления эмульгатора (продукт омыления кубового остатка СЖК) в емкость, снабженную перемешивающим устройством, вводится негашен ная известь (активность не менее 50% затем добавляется вода и дизельное топливо. Смесь перемешивается до пол ного гашения извести, Во время протекания процессагашения вводится при непрерывном перемешивании кубовой остаток СЖК и гидроокись натрия или калия в виде 50%ного водного раствора до получения однородной массы. Модифицирование минералов произво дится в углеводородной среде (например, дизельном топливе), содержащей спиртовыя раствор модификатора (четвертичные соли аммония, например диметилалкилбензиламмонийхлорид) до получения однородной композиции. Про цесс производится при непрерывном пе ремешивании. .. Пример. В емкость, снабжен ную перемешивающим устройством, вводится 350 г (35%) дизельного топлива и 100 г (10%) эмульгатора, предварительно приготовленного на основе кубовых остатков синтетических жирных кислот, и 10 г (1%) битумного структурообразователя. Смесь перемешива.ется в течение 30-40 мин. Затем вводится 20 г (2%) хлористого кальция и 350 г (35%) воды, производится перемешивание смеси в течение часа. В полученную эмульсию вводится предварительно модифицированный минерал (палыгорскит) в количестве 5 г (0,5%) при непрерывном перемешивании в течение 15-20 ми Затем добавляется барит в количестве 51 г (5,1%). Вслед за утяжелителе вводятся в смесь алкилсульфаты в количестве 5 г (0,5%) и высшие спирты в качестве пеногасителя в количестве 1 г (0,1%). Введенный в эмульсию эмульгатор содержит 2,5% кубовых остатков СЖК, омыленных 4% СаО и 0,2% едкого натра в присутствии 5% воды и 4% дизтоплива. Модифицированный минерал представ ляет соОой палыгорскит, взятый в количестве 5 г (0,5%), обработка которо го производится в углеводородной ере де (дизтопливе), взятом в количестве 10 г (4%), спиртовым раствором диметилалкилбензиламмонийхлорида в ког личестве. 1 г (0,1%). Пример2. в емкость, содержащую 150 г (15%) дизельного топлива, вводится 140 г (14%) эмульгатора на основе кубовых остатков СЖК и 30 г (3%) битумного структурообр азователя при непрерывном перемешивании в течение 1 ч. В полученную смесь добавляют 140 г (14%) воды.и 30 г (3%) хлористого кальция с последующим перемешиванием в течение 40 мин. В пблученную эмульсию вводится 50 г (5%) предварительно модифицированного монтмориллонита, 416 г (41,6%) барита, 7 г (0,7%) вторичных алкил- сульфатов и 2 г (0,2%) высших жирных спиртов.. Приготовленный эмульгатор на основе кубовых остатков СЖК содержит 78 г (7,8%) последних, 25 г (2,5%) окиси кальция, 4 г (0,4%) едкого натра, 10 г (1%) воды и 10 г (1%) дизельного топлива. Модифицированный монтмориллонит в своем составе содержит 50 г (5%) монтмориллонита, модифицированного спиртовым раствором четвертичной соли аммония, содержащим 8 г-(О,8%) последнего в 40 г (4%) дизельного топлива. Примерз. В емкость вводится 150 г (15%) дизтоплива и эмульгатор, предварительно npk отовленный на основе кубовых остатков СЖК, в количестве 50 г (Ь%), битумный струк- турообразователь в количестве 10 г (1%). Смесь перемешивается в течение часа, затем внее добавляется 200 г (0%) воды и 60 г (6%) хлористого кальция, снова смесь перемешивается в течение 40 мин. В полученну эмульсию при непре.рывном перемешивании на протяжении 20-30 мин вводится предварительно модифицирован НИИ минерал, т.е.природная смесь палыгорсдитас монтмориллонитом в количестве 30 г (35) и смесь перемешивается в течение 1 ч. Вслед за этим вводится мел в количестве 212 г (21,2%), при этом производится непрерывное перемешивание и затем добавляются в эмульсию вторичные алкилсульфаты р количестве 10 г (1%) и ВЖС - 3 г (0,3%). Вводимый в эмульсию эмульгатор содержит 10% кубовых остатков СЖК, омыленных 5.0% СаО и 0,4% едкого натра в присутствии 5% вогы и 4% дизтоплива. Модифицирова1.ный минерал представляет собой природную смесь палыгорскита и монтмориллонита, взятого в количестве 30 г (3%), обработка которого производитсяв дизтопливе, взятом в количестве 60 г (6S), спиртовым растворе. диметилалкилбензиламмонийхлоридом, взятым в количестве 10 г (1%). В табл. 2 приведены составы промы вочной жидкости на основе эмульсии, в табл. 3 - ее технологические параметры . Как вИднб из табл.2 и 3, эмульсии приведенных составов характеризуются низкой фильтрацией, могут утяжеляться плоть до 2,0 г/см ,сохраняя при это агрегативную устойчивость. Эмульсия, вьщержанная в автоклаве в течение 20 ч при 200с и давлении, равном 500 атм не теряет своей агрегативной устойчивости, что говорит о высокой термостабильности эмульсий. Предлагаемая эмульсия имеет следующие преимущества: 1.Обладает -высокими корко- и стру турообразующими свойствами, что обусловлено, во - первых, особенностью кристаллохимического строения слонетых минералов, используемых в предлагаемой эмульсии,и, во - вторых, высокой степенью гидрофобизации этих мине 5алов в неполярной среде четвертичными солями аммония Высокие струк турообразующие свойства системы обусловлены присутствием органофильных минералов и битума, способных образовывать взаидюпроникагадие сетчатые структуры.

IТермообработанные синтетические жирные кислоты ; 2о выше

Продукт от твердой до мазеобразной консистенции от светло-.коричневого до коричневого

Кислотное число, мг-КОН/г число, мг-КОН/г. Содержание жирных кислот,% Содержание воды,%Продукт от твердой до мазеобразной консистенции от коричневого до темно-коричневого

Не менее 70

4 О 77

Не более 0,5 0,5

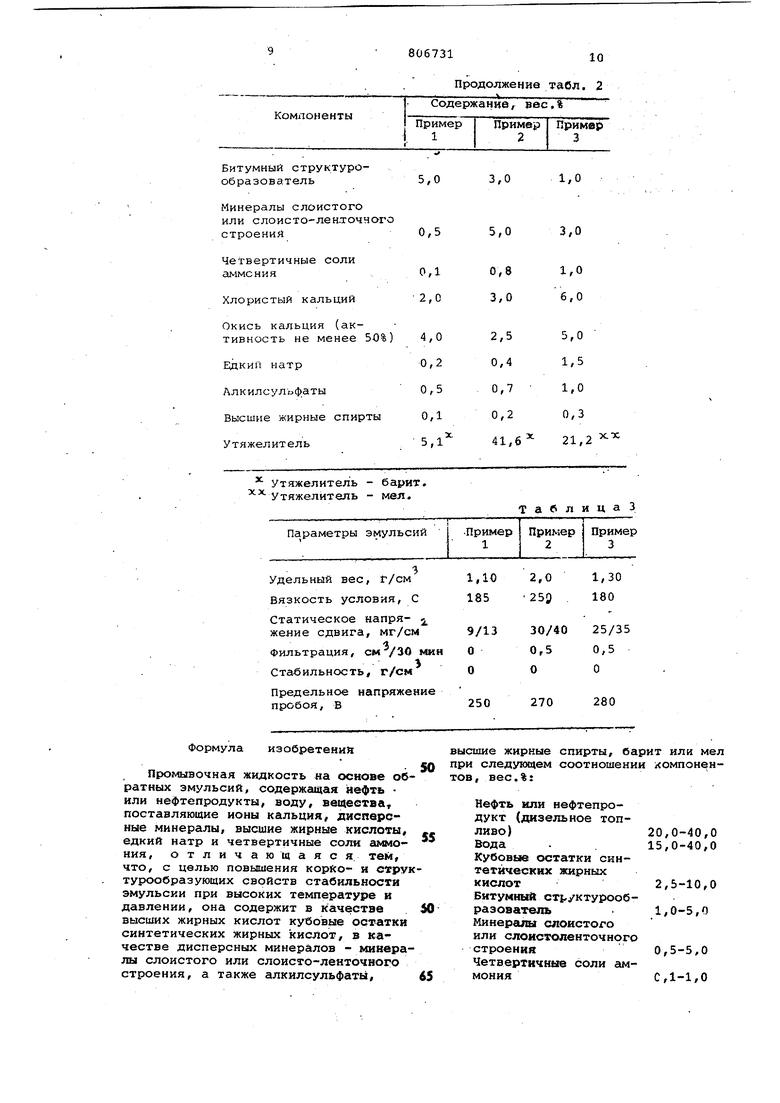

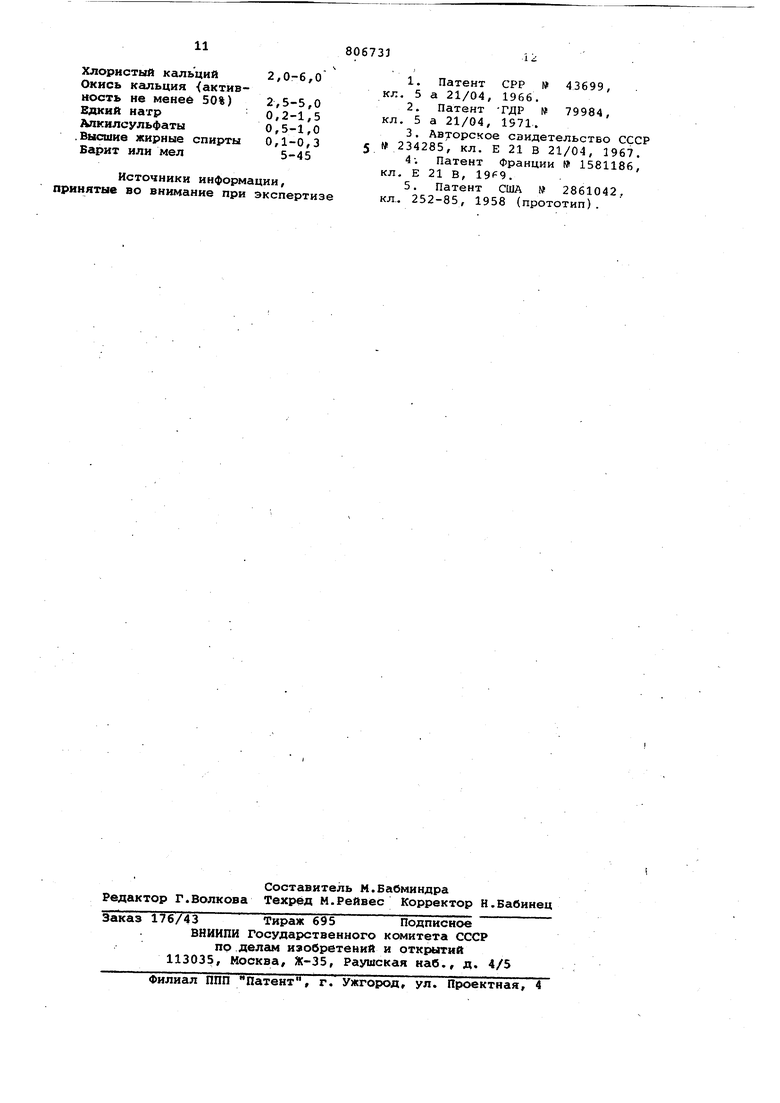

Таблица2 2.Высокая удерживающая спосоОность эмульсии, обусловленная ее структурирующими свойствами, позволяет утяжелять ее вплоть до 2,0 г/см . 3. Промывочная жидкость на основе обратной эмульсии отличается повышенной термостабильностью и устопчивостью к действию высоких давлений, что позволяет успешно использовать ее при бурении глубоких скважин. Использование промывочной жидкости предлагаемого состава позволяет качественно вскрывать продуктивные горизонты, сократить сроки освоения скважин, повысить технико-экономические показатели бурения (повышается проходка на долото, механическая скорость бурения). Эмульсия также может использоваться при капитальном и подземном ремонте Скважин для их глушения ., Предлагаемая промывочная жидкость прошла испытания на 17 объектах при вскрытии продуктивных горизонтов бурением на глубине 2000-4500 м с мощностью пласта в среднем 400 м и при глушении 8 скважин на предприятиях объединения Укрнефть, при этом получен значительный экономический эффект. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный раствор | 1979 |

|

SU798276A1 |

| Эмульсионный буровой раствор на углеводородной основе и способ его приготовления | 1990 |

|

SU1779688A1 |

| Гидрофобная эмульсия для бурения и глушения скважин | 1983 |

|

SU1143760A1 |

| ЭМУЛЬГАТОР КАТИОННЫХ БИТУМНЫХ ЭМУЛЬСИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2230084C1 |

| ПРОПИТОЧНЫЙ СОСТАВ НА ОСНОВЕ БИТУМА | 2001 |

|

RU2195472C1 |

| Битумный антикоррозионный состав | 2023 |

|

RU2818565C1 |

| Эмульгатор для буровых растворов на углеводородной основе | 1989 |

|

SU1623181A1 |

| Эмульгатор для буровых растворов | 1988 |

|

SU1578176A1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2001 |

|

RU2208034C1 |

| Гидрофобная эмульсия для бурения и глушения скважин | 1987 |

|

SU1530636A1 |

Нефтепродукт (дизельное

топливо)40,0

Вода40,0

Кубовые остатки САК2,5

20jO 25,0 15,0 25,0 7,8 10,0

5,0 3,0 1,0

0,5 5,0 3,0 Формула изобретений Промывочная жидкость на основе об ратных эмульсий, содержащая нефть или нефтепродукты, воду, вецеетва поставляющие ионы кальция, дисперсные минералы, высшие жирные кислоты, едкий натр и четвертичные соли аммония, отлич ающаяся тем, что, с целью повышения корко- и стру турообразующих свойств стабильности эмульсии при высоких температуре и давлении, она содержит в качестве высших жирных кислот кубовые остатки синтетических жирных кислот, в качестве дисперсных минералов - минера лы слоистого или слоисто-ленточного строения, а также алкилсульфаты,

80673110

Продолжение табл. 2 шие жирные спирты, барит или мел следующем соотношении компонен, Bec.%j Нефть или нефтепродукт (дизельное топливо)20,0-40,0 Вода - . 15,0-40,0 Кубовые остатки синтетических жирных кислот2,5-10,0 Битумный структурообраэователь 1,0-5,0 Минералы слоистого или слоистоленточного строения 0,5-5,0 Четвертичные соли аммония С,1-1/О

Хлористый кальций2,0-6,0 Окись кальция {активность ие менеб 50%)2,5-5,0 Едкий иатр0,2-1,5 Апкилсхльфаты0,5-1,0 .Высшие жирные спирты0,1-0,3 Барит или мел5-45

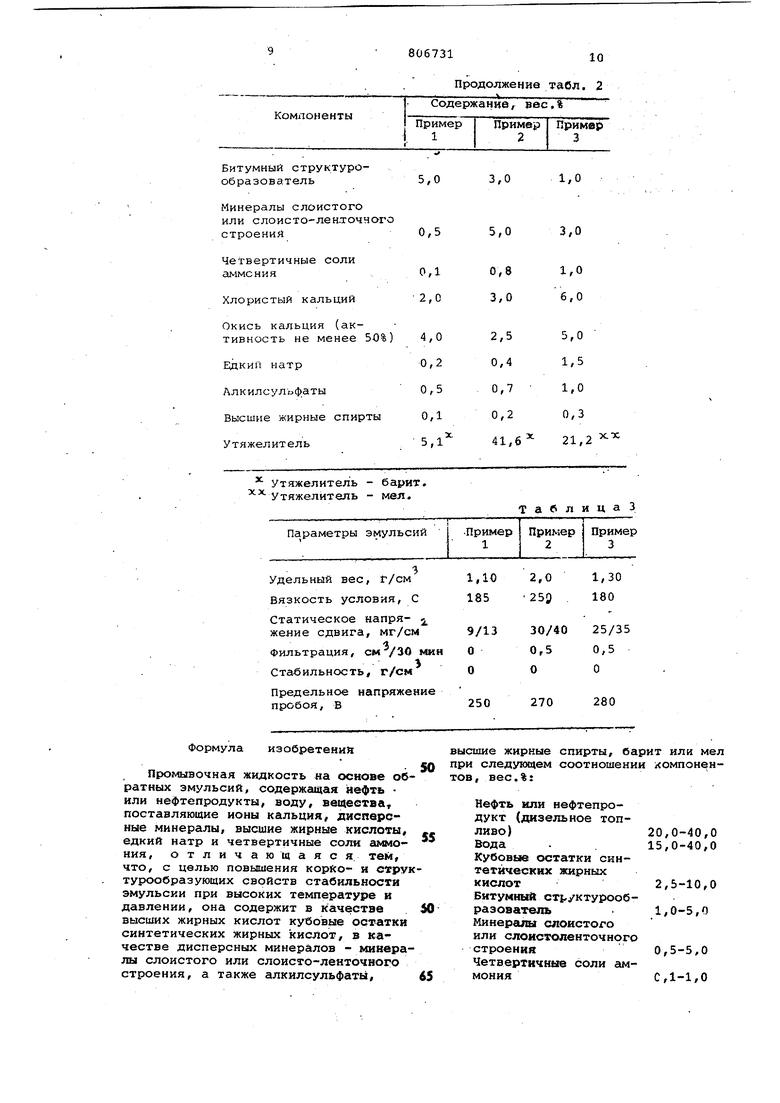

Источники информации, прииятые во внимание при экспертизе

4; Патент Франции № 1581186, кл, Е 21 В, .

Авторы

Даты

1981-02-23—Публикация

1973-02-05—Подача