(54) ТАМПОНАЖНЫЙ РАСТВОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный раствор | 1979 |

|

SU798276A1 |

| Эмульсионный буровой раствор на углеводородной основе и способ его приготовления | 1990 |

|

SU1779688A1 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2236286C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОФОБНОГО ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2490293C1 |

| Буферная жидкость для разделения бурового раствора на углеводородной основе и тампонажного раствора на водной основе | 1987 |

|

SU1470934A1 |

| Эмульсионный буровой раствор | 1985 |

|

SU1273373A1 |

| ЭМУЛЬСИОННЫЙ ТАМПОНАЖНЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2014 |

|

RU2557268C1 |

| Инвертный эмульсионный буровой раствор | 1981 |

|

SU1032009A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕВЕРСИВНО-ИНВЕРТИРУЕМОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ | 2012 |

|

RU2505577C1 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ЕГО ОСНОВЕ | 2007 |

|

RU2336291C1 |

Изобретение относится к производству тампонажных растворов на углеводородной основе, в частности к цементированию нефтяных и газовых скважин, пробуренных в сложных геологических условиях с. применением буровых растворов на углеводородной основе, и может быть использовано в нефтегазовой промышленности. Известен тампонажный раствор на углеводородной основе, содержащий цемент, дизельное топливо, воду, эмульгатор и добавки 1. Однако камень на его основе имеет малую прочность Наиболее близким к изобретению по составу является тампонажный раствор на углеводороднойоснове, содержащий вес.ч.: цемент 100, дизельное топливо 25, вода 25, эмульгатор ОП-4 0,5% от веса цемента и добавки типа СМАД(0,5% от веса цемента) 2. Однако данный раствор также имеет малую начальную прочность при температуре порядка 40-60 С. Цель изобретения - создание тампо нажного раствора на углеводородной основе с повышенной ранней прочность при температуре 40-60 С. Поставленная цель достигается тем, что в качестве эмульгатора используют кубовые остатки синтетических жирных кислот (КОСЖК), а в качестве добавок используют гидраты окислов, щелочных м.еталлов и бихроматы щелочных металлов при следующем соотношении компонентов, вес,%г Портландцемент для горячихскважин 60,9-64,3 Дизельное топливо 15,4-16,2 КОСЖК . 0,3-0,6 Гидраты окислов щелочных металлов 0,2-0,3 Бихроматы щелочных металлов0,6-1,7 ВодаОстальное. Для приготовления раствора используются КОСЖК, образующиеся в процессе производства СЖК фракций С., -С. Следует отметить, что полученная обращенная эмульсия (среда затворения) получается низкой электроста-бильности (30-70 В). Технология приготовления предлагаемого состава отличается простотой, при этом используются недефицитные материалы, Пр и м е р 1. К 16,2 дизельного топлива добавляется 0,6 г КОСЖК, и

смесь пере1Х4ешивается на протяжении 5-10 мин на мешалке. Отдельно готовится раствор едкого натра и бихроматанатрия определённой конЩйтрацйи, для чего в 19,8 г вбэхы растворяется 0,2 г едкого натра и 1,7 г бихромата натрия. Водную и углеводородную смеси перемешивают до образования обращенной Эмульсии с лектростабильносзтью 30-70 В. На данной эмульсии затворяется по ртландцемент для горячих скважин в количестве 61,5 г, и полученная смесь перемешивается в течение 5 мин.

Пример 2.К 15,4 г .дизельно топлива добавляется 0,6 г КОСЖК, и смесь перемешивается на протяжении 5-10 мин на мешалке. Отдельно ютовится водный раствор:едкого натра и бихрома а натрия определённой концентрации, для чего в 20,1 г воды растворяется 0,2 г едкого натра и 0,6 г бихромата натрия. Водную и углеводородную смеси перемешивают до образования обращенной эмульсии с электростабильностью 30-70 В. На данной :эмульсйй эа1творяется nbijiT ланд цемент для горячих ,сквс1жи н в количестве 63,4 г, и полученная смесь перемешивается на протяжении 5 мин.

Примерз. К 16,О г дизельного топлива добавляется 0,4 г КОСЖК, и смесь перемешивается в течение 510 мин на мешалке. Отдельно готовится водный раствор едкого кали и бихромата калия определенной концентрации, .для чего в 19,2 г воды растворяется 0,25 г едкого кали и 1,65 г бихромата калия. Водную и углеводородную смеси перемешивают до образования обращенной эмульсии с электростабильностью 30-70 В. На данной эмульсии затворяется портландцемент 41Я горячих скважин в количестве 62,5 г, и образованная смесь перемешивается на протяжении 5 мин.

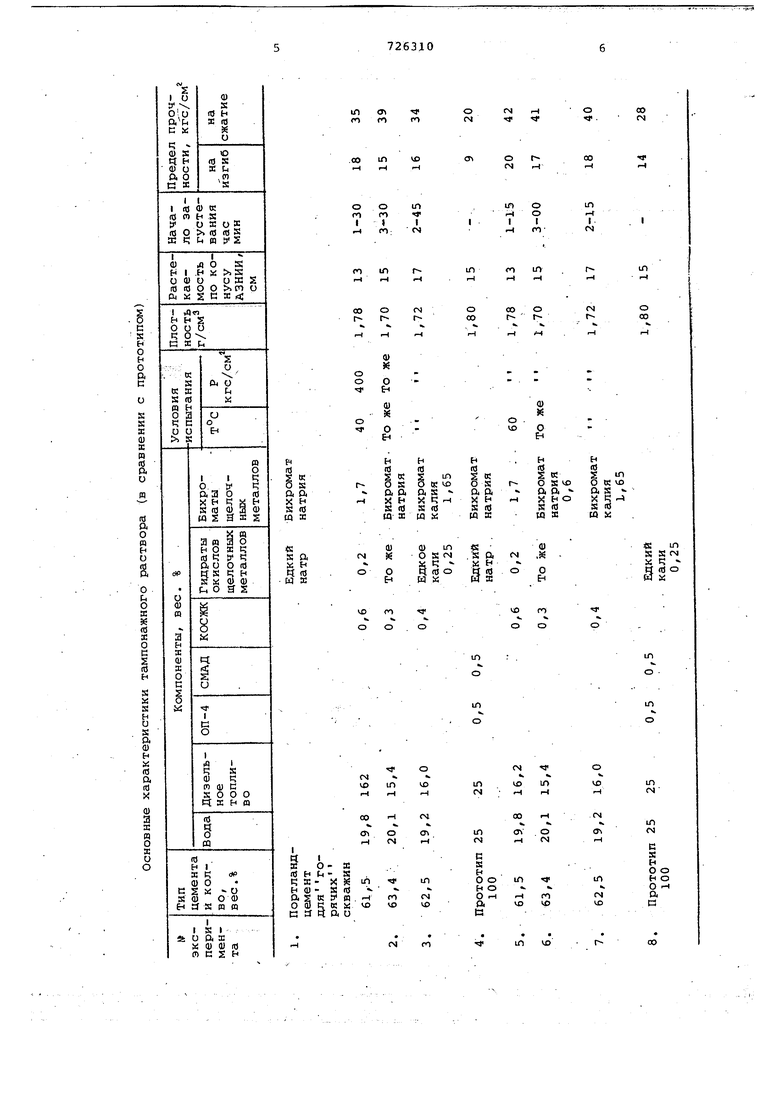

Проведенные лабораторные исследования показали более высокую раннюю прочность цементного камня из тампонажного раствора на углеводородной основе при температурах 40-60°С по сравнению с прототипом (см. таблицу) Тампонажный раствор на углеводородной основе обладает хорошими реологическими свойствами, хорошо прокачивается; время эагустевания его хорошо регулируется изменением процентного содержания воды, дизельного топлива и бихроматов щелочных металлов.

р|

§«

о S ft ft

X Н

S л

W а:

«

Sft

жя

чп5

мж

о

о г

ГМ гЧ

со

.

(N Ч Ч

t

00

гЧ

i,-1

1Л

1Ло

г-1о

Ч

I

I I

I

N

CS

чго1Л

го 1Л

П 1Л

«ш

SS(N

Xч

ч(ио

МX

in

1Л О

о

1Л

о

04

О

ч

V.

1Л

ш

vfi

1Л fN kO

00

(N

1Л 4

о

Оч ff

(N

С

и

о о

1Л

н о

1Л о гн

ft

ГЧ

ГО kO

с

Ю

со

Формула изобретения

Тампонажный раствор на углеводородной основе, содержащий цемент для горячих скважин, дизельное топ.ливО, воду, эмульгатор и добавки, отличающийся тем, -что, с целью повышения ранней прочности цементного камня при температуре 406 О С, 1 К ач ее твё эмуль гат ора ис по л ь зуют кубовае остатки синтетических жирных кислот (КОСЖК), а в качестве дббав ок и споЛь зуют гидра ты ок йс л ов щелочных, металлов и бихроматы щелочньк металлов при следующем соотношении компонентов, вес.%: Цемент для

горячих скважин 60,9-64,3 Дизельное топливо 15,4-16,2

Кубовые остатки синтетических

жирныхкислот 0,3-0,6 Гидраты окислов щелочных металлов 0,2-0,3 J Бихроматы щелочных

металлов0,6-1,7

ВодаОстальное

Источники информации, принятые во внимание при экспертизе .. 1, Авторское свидетельство СССР 502852, кл. С 04 В 13/00, 1974.

Авторы

Даты

1980-04-05—Публикация

1978-05-17—Подача