СП

э ;0

Изобретение относитдя к черной металлургии, в частности к устройствам для ввода легкоиспаряющихся реагентов в жидкий металл.

Известно устройство для ввода реагентов в жидкий металл, в частности для ввода в железоуглеродистый расплав магния, состоящее из рабочей емкости, в которую введен подвешен{Лз1й на загрузочной трубе к защитной крьоике емкости погружной колокол, имеющий внутри реакционную камеру с отверстиями в его стенкаху полость которого сообщается с полостью загрузочной трубы, и выполненный из металлической арма туры, расположенной в огнеупорной футеровке, которой также охвачена по наружному периметру загрузочная труба на участке, входящем в рабочу емкость ij ,

Однако сильное нагревание saipyзочной трубы и вспышкообразные реакции в погружном колоколе во время процесса погружения ведут к образованию трещин и часто к разрушению огнеупорного материала погружного колокола или загрузочной трубы в зоне их соединения, так что содержимое реакционной камеры во время процесса погружения может внезапно и нек онтролируемо выливаться в расплавленный металл.

Целью изобретения является повышение стойкости устройства;

Поставленная цель достигается тем, что устройство для ввода реаге то:, в частности магния, в расплавлный металл, например железоуглеродистый расплав, для получения чугун с шаровидным графитом, содержащее рбочую емкость с защитной крышкой, в которую введен подвешенный на загрузочной трубе погружной колокол, сосящий из металлического каркаса и огнеупорной футеровкой, охватывающей металлический каркас и наружный периметр загрузочной ±рубы на участке входящем в емкость, причем в стешса колокола выполнены отверстия, а полость его сообщается с полостью загрузочной трубы,снабжено фланцем, установленным на конце загрузочной трубы, а между огнеупорной футеровкой с одной стороны и загрузочной трубой, фланцем и защитной крынкой с другой стороны выполнен температурный зазор.

В огнеупорном материале между металлическим каркасом и огнеупорной футеровкой выполнены температурные швы.

Огнеупорная футеровка армирована волокнами аустенитной стали.

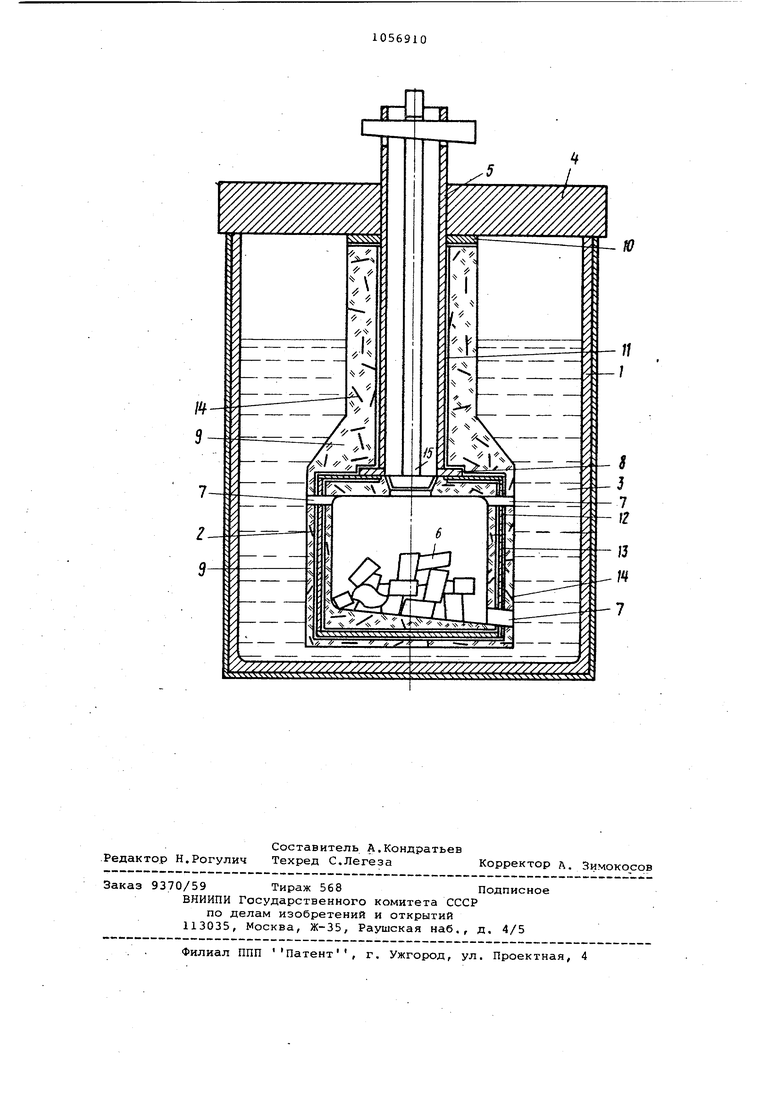

На чертеже представлено устройство для ввода реагентов, общий вид.

Устройство состоит из рабочей емкости 1, в. которую введен погружйой колокол 2. Рабочая емкость 1, заполненная расплавленным металлом 3, закрыта защитной крышкой 4. Защитная крышка 4 несет загрузочную трубу 5, к свободному концу которой подвешен погружной колокол 2, изготовленный из металлическбй арматуры, расположенной в огне порной футеровке, которая также покрывает по наружному периметру загрузочную трубу 5 на участке, входящем в рабочую емкость 1. Погружной колокол 2 имеет реакционную камеру 6 с контактными отверстиями 7 для сообщения с расплавленным металлом. Для крепления погружного колокола 2 к загрузочной трубе 5 на ее конце со стороны колокола установлен фланец 8,заделанный в огнеупорную массу 9, Между загрузочной трубой 5 и фланцами 8 и 10 на крышке 4 с одной сто роны и огнеупорным материалом 9 с другой стороны выполнен температурный зазор 11. С фланцем 8 соединена корзинообразная металлическая армировка 12, которая, будучи вставлеца в огнеупо1энуюмассу 9, окружает реакционную камеру б, При этом межд металлической армировкой 12 и огне,упорной массой 9 предусмотрены температурные швы 13. Кроме того в огнеупорную массу 9 равномерно введен волокнистое усиление 14, состоящее из аустенитных обрезков высококачес венной стали. Загрузочная труба 5 уплотняется запорной пробкой 15.

Устройство работает следующим образом,

J.

В реакционную камеру 6 через заррузочную трубу 5 вводят реагенты, наггример магний. Реакционную камеру закрывают с помощью запорной пробки и, опуская крышку 4, вводят погружной колокол 2 с реакционной камерой 6 в рабочую емкость 1, заполненную металлом 3. Металл 3 через контактные отверстия 7 вступает в реакцию с реагентом и, расплавляя его, насыщается реагентом в нужной степени За счет наличия фланца 8 и температурного зазора 11 исключается возможность образования трещин и бесконтрольного ввода реагента в метал

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для введения присадок в жидкий металл | 1974 |

|

SU999982A3 |

| Устройство для хранения и заливки металлических расплавов, преимущественно чугуна с шаровидным графитом, обработанного магнием | 1986 |

|

SU1494855A3 |

| Шахта для термической обработки и плавки материала | 1980 |

|

SU967279A3 |

| Перегородка шахтной печи для плавки рудных концентратов | 1980 |

|

SU1048992A3 |

| Центрифуга для разделений суспензий | 1980 |

|

SU1071212A3 |

| Вибромельница | 1971 |

|

SU510133A3 |

| Печь для термической обработки кускового или мелкозернистого материала | 1979 |

|

SU932999A3 |

| Сепаратор для разделения жидкости | 1979 |

|

SU931092A3 |

| Фурма | 1976 |

|

SU620216A3 |

| Устройство для полунепрерывного производства стали | 1975 |

|

SU572221A3 |

1. УСТРОЙСТВО ДЛЯ ВВОДА -РЕАГЕНТОВ, в частности магния, в расплавленныяметалл, например железоуглеродистый расплав, для получения чугуна с шаровидным графитом, содержащее рабочую емкость с защитной крышкой, в которую введен подвешенный на загрузочной трубе погружной колокол, состоящий из металлического каркаса и огнеупорной футеровки, охватывающей металлическийкаркас и наружный периметр загрузочной Отрубы, на участке, входящем в емкость, причем в стенках колокола выполнены отверстия, а полость его сообщается с полостью загрузочной трубы, отличающееся тем, что, с целью повышения стойкости устройства, оно снабжено фланцем, установленным на конце загрузочной трубы, а между огнеупорной футеровкой с одной стороны и загрузочной трубой, фланцем и защитной крышкой с другой стороны выполнен температурный зазор. 2.Устройство по П.1, отличающееся тем, что в огнеупорном материале между металлическим каркасс я и огнеупорной футеровкой выполнены температурны &, швы. 3.Устройство по п.1, о т л и чающееся тем, что огнеупор;ная футеровка армирована волокнами |аустенитной стали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНОГО ФАРША, МЯСНОЙ ФАРШ, ПОЛУЧЕННЫЙ ПО ЭТОМУ СПОСОБУ, И МЯСНОЙ ФАРШ ДЛЯ ПРОИЗВОДСТВА КОЛБАСЫ ВАРЕНОЙ ДОКТОРСКОЙ ВЫСШЕГО СОРТА, ПОЛУЧЕННЫЙ ПО ЭТОМУ СПОСОБУ (ВАРИАНТЫ) | 2002 |

|

RU2208960C1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1983-11-23—Публикация

1981-06-04—Подача