2. Аппарат по п. 1, о т л и ч а ю щ и и с я тем, что устройство для раэбрызгивания жидкости выполнено в виде лепестков, радиальные кромки которых отбортованы вверх.

3. AimapaT по шт. 1 в 2, о т л и чающийся тем, что устройство для разбрызгивания жидкости покрыто гидрофильным материалом, а корпус снабжен теплообменной py6aiuKOflt

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для улавливания частиц полимера | 1981 |

|

SU1011272A1 |

| Центробежный сепаратор | 1981 |

|

SU982746A1 |

| Полимеризационная установка | 1982 |

|

SU1052251A1 |

| Устройство для мокрой очистки газов от дисперсных частиц | 1983 |

|

SU1140969A1 |

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| Реактор | 1981 |

|

SU1060215A1 |

| Встроенный газожидкостной сепаратор для технологического аппарата | 1983 |

|

SU1172580A1 |

| Устройство для мокрой очистки газа | 1983 |

|

SU1197703A1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2115461C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1993 |

|

RU2064812C1 |

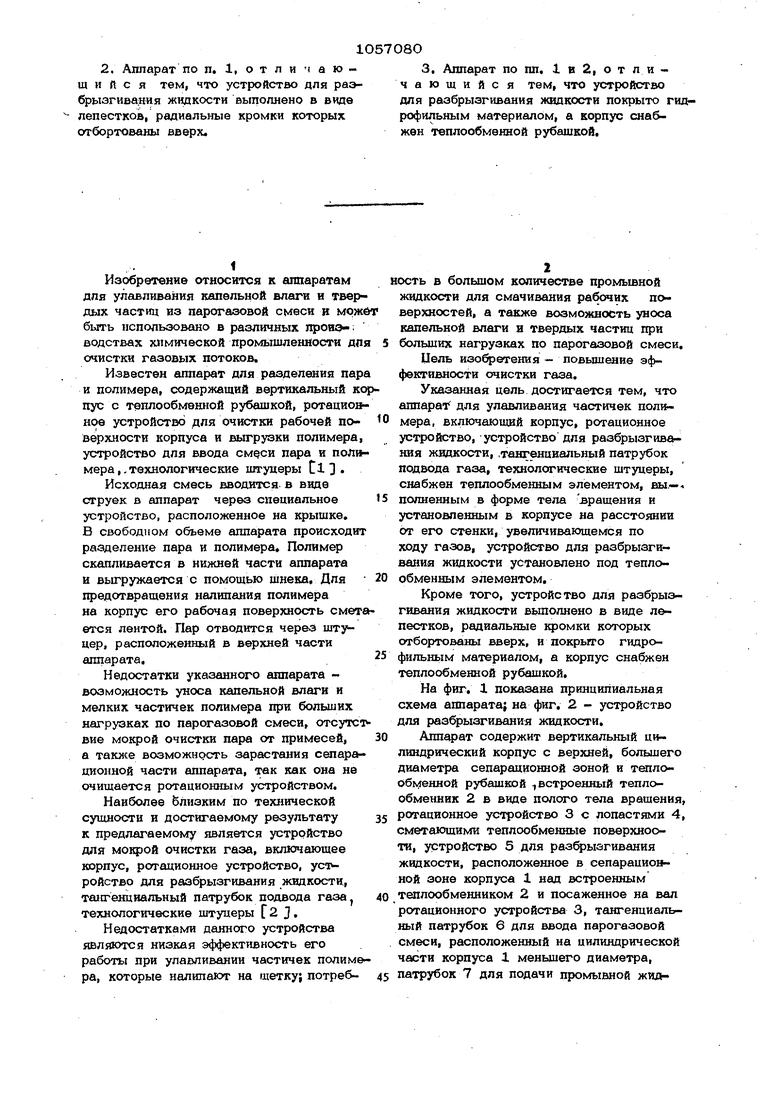

1. АППАРАТ ДЛЯ УЛАВЛИВАНИЯ ЧАСТИЧЕК ПОЛИМЕРА, содер(2 жаший корпус, ротационное устройство, устройство для раэбрыагивания жидкооти, тангенциальный патрубок подвода , технологические штуцеры, о т л и Ч а ю щ и и с я тем, что, с целью повышения эффективности очистки газа, он снабжен теплообменным элементом, вьшолненным в форме тела вращения и установленным в корпусе на рассто$1нии от его стенки, увеличивающемся по ходу : газов , устройство для раэбрыагивания жидкости установлено под геплообменным элементом. С SS (Л « сд о ас

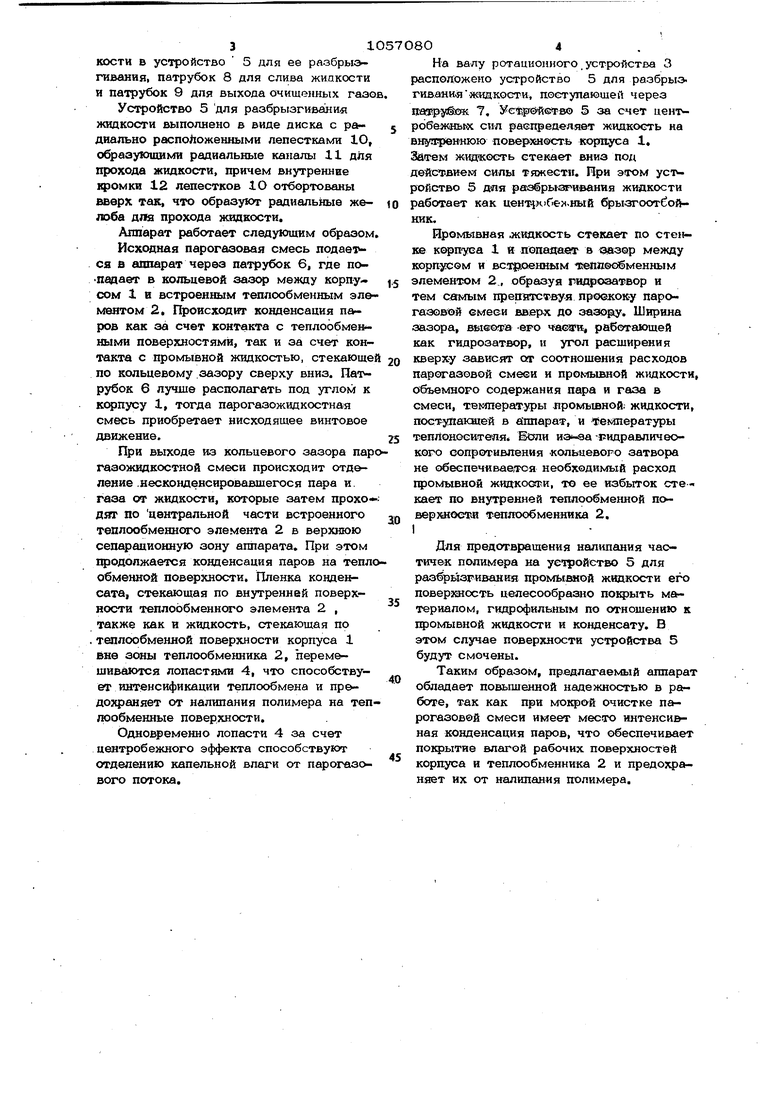

Изобретение относится к аппаратам для улавливания капельной влаги и твер дых частиц из парогазовой смеси и мож быть использовано в различных проиэ-; водствах химической промышленности дп очистки газовых потоков. Известен аппарат для разделения пар и полимера, содержащий вертикальный к пус с теплообмениой рубашкой, ротацио ное устройство для очистки рабочей поверхности корпуса и выгрузки полимера устройство для ввода CMQCH пара и поли мера,, технологические штуцеры Cl 3 Исходная смесь вводится в виде струек в аппарат через специальное устройство, расположенное на крышке. В свободном объеме аппарата происходи разделение пара и полимера. Полимер скапливается в нижней части аппарата и выгружается с помощью шнека. Для предотвращения налипания полимера на корпус его рабочая поверхность смет ется лентой. Пар отводится через шту цер, расположенный в верхней части аппарата. Недостатки указанного аппарата возможность уноса капельной влаги и мелких частичек полимера при больших нагрузках по парогазовой смеси, отсутс вие мокрой очистки пара от примесей, а такйсе возможность зарастания сепара ционной части аппарата, так как она не очищается ротационным устройством. Наиболее Ьлизким по технической сущности и достигаемому результату к предлагаемому $шляется устройство для мокрой очистки газа, включающее корпус, ротационное устройство, уст ройство для разбрызгивания жидкости, тангенциальный патрубок подвода газа технологические штуцеры 2 J, Недостатками данного устройства являются низкая эффективность его работы при ула шивании частичек полиме ра, которые налипают на щетку; потребость в большом количестве промывной жидкости для смачивания рабочих поверхностей, а также возможность уноса капельной влаги в твердых частиц при больших нагрузках по парогазовой смеси, Цепъ изобретения - повьш1ение эффективности очистки газа. Указанная цель достигается тем, что аппарат для улавливания частичек полимера, включающий корпус, ротационное устройство, устройство для разбрызгивания жидкости, .тангенциальный патрубок подвода газа, технологические штуцеры, снабжен теплообменным элементом, вы.--, полненным в форме тела вращения и установленным в корпусе на расстоянии от его стенки, увеличивающемся по ходу газов, устройство для разбрызги вания жидкости установлено под теплообменным элементом. Кроме того, устройство для разбрызгивания жидкости вьшолнено в виде лепестков, радиальные 1фомки которых отбортованы вверх, и покрыто гидрофильным материалом, а корпус снабжен теплообменной рубашкой. На фиг, 1 показана принципиальная схема аппарата; на фиг, 2 - устройство для разфызгивания жидкости. Аппарат содержит вертикальный цилиндрический корпус с верхней, большего диаметра сепарационной зоной и тетслоОбменной рубашкой , встроенный теплообменник 2 в виде полого тела вращения, ротационное устройство 3 с лопастями 4, сметающими теплообменные поверхности, устройство 5 для разфыагивания жидкости, расположенное в сепарационной зоне корпуса 1 над встроенным т тлообменником 2 и посаженное на вал ротационного устройства 3, тангенциальный патрубок 6 для ввода парогазовой смеси, расположенный на цилиндрической части корпуса 1 меньшего диаметра, патрубок 7 для подачи промывной жилкости в устройство 5 для ее разбрызгивания, патрубок 8 для слива жидкости и патрубок 9 для выхода очищенных газо Устройство 5 для разбрызгивания жидкости выполнено в виде диска с радиально расположенными лепестками 1О, образующими радиальные каналы 11 для прохода жидкости, причем внутренние щзомки 12 лепестков 1О отбортованы вверх так, что образуют радиальные желоба для прохода ж.щ(кости. Аппарат работает следующим образом Исходная парогазовая смесь подает ся в аппарат через патрубок 6, где попедает в кольцевой зазор между корпусом 1 в встроенным теппообменным эле ментом 2. Происходит конденсация паров как за счет контакта с теплообмен ными поверхностями, так и за счет контакта с промывной жидкостью, стекающе по кольцевому зазору сверху вниз. Патрубок 6 лучше располагать под углом к корпусу 1, тогда парогазожидкостная смесь приобретает нисходящее винтовое движение. При выходе из кольцевого зазора пар газожидкостной смеси происходит отделение .несконденсировавшегося пара и. газа от жидкости, которые затем прохо дят по центральной части встроенного теплообменного элемента 2 в верхнюю сепарационную зону агатарата. При этом 1фодолжается конденсация паров на тепл обменной пов хности. Пленка конденсата, стекающая по внутренней поверхности теплообменного элемента 2 , также как и жидкость, стекающая по , теплообменной поверхности корпуса 1 вне зоны теплообменника 2, перемешиваются лопастями 4, что способствует интенсификации теплообмена и пр&дохраняет от налипания полимера на теп пообменные поверхности. Одновременно лопасти 4 за счет центробежного эффекта способствуют отделению капельной влаги от парогазо вого потока. На валу ротационного,устройства 3 расположено устройство 5 для разбрыэ. гиванил.жид кости, поступающей через цедруй0к 7. Усфрб етво 5 за счет цент робезкнвгх сил раепределяет жидкость на внутреннюю поверхность корпуса 1, Затем жидкость стекает вниз под дейст-вием силы тяжести, При этом ус-ьройство 5 Для разбрьшривания жидкости работает как центах бея.ныи брызгоотбойник. Промывная .жидкость стекает по стенке ксфпуса 1 и попадает в аазор между корпусом и вс-троенным 1 ейп©йбменным элементом 2, образуя гидрозатвор и тем самым препятствуя проекоку парогазовой емееи вверх до зазору. Ширина зазора, выбота -его чаезри, работающей как гидрозатвор, и угол расширения кверху зависят от соотношения расходов парогазовой смееи и промывной жидкости, объемного содержания пара и газа в смеси, температуры лромьшной. жидкости, поступающей в аппарат, и Текшературы теппоноситепя. Воли из-ва -|зидравличеокого сопротивления -кольцевого затвора не обеспечивае/гся необходимый расход промывной жидкосяри, то ее избыток стекает по внутренней теплообменной повер}шост и теплообменника 2. I Для предотвращения налипания частич&к полимера на устройство 5 для разбрызгивания промывной жидкости его поверхность целесообразно покрыть материалом, гидрофильным по отношению к щзомывной жидкости и конденсату. В этом случае поверхности устройства 5 будут смочены. Таким образом, предлагаемый аппарат обладает повышенной надежностью в работе, так как при мокрой очистке парогазовой смеси имеет место интенсивная конденсация паров, что обеспечивает покрытие влагой рабочих поверхностей корпуса и теплообменника 2 и предохраняет их от налипания полимера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4134736, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-30—Публикация

1982-07-26—Подача