Изобретение относится к литейному производству, а именно к получению отливок из высокопрочного чугуна, и может быть использовано при производстве крупных ответственных машиностроительных литых деталей типа картеров и блоков цилиндров дизельных двигателей.

Известны литниковые системы для внутриформенного модифицирования чугуна в литейной форме, содержащие стояк, реакционную камеру и шлакоуловитель, в которых реакционные камеры имеют различную форму l-З .

Недостатком указанных литниковы систем является нестабильность процесса модифицирования при увеличении времени заливки расплава свыше 30-40 .с.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является литниковая система для внутриформенного модифицирования чугуна, включающая стояк, реакционную камеру, находящуюся в нижней полуформе и шлакоуловитель .

Указанная литниковая система рекомендуется при массовом производстве машиностроительнь1х отливок в литейных формах металлоемкостью 20100 кг. Время заливки одной формы в зависимости от металлоемкости составляет 10 - 30 с, что характерзует быстротечность процессов, происходящих в реакционной камере, и снижение влияния на них факторов изменяющихся во времени. Несмотря на изменение массовой скорости заливки, при небольшой металлоемкости форм правильно рассчитанная площйдь реакционной камеры обеспечивает достаточно равномерное растворение модификатора и распределение модифицируюш их элементов во всем объеме металла отливки 4j .

Недостатком указанной литниковой системы является неравномерность растворения модификатора в протекающем расплаве в случае увеличения времени заливки свыше 3040 с, имеющиеместо при изготовлении крупных отливок массой более 100 кг.

Цель изобретения - стабилизация процесса растворения модификатора при изготовлении крупных отливок, расположенных в двух полуформах ,

Указанная цель достигается тем-, что в литниковой системе для внутриформенного модифицирования чугуна, включающей стояк, реакционную камеру, расположенную в нижней полуформе, и шлакоуловитель, реакционная камера выполнена в виде параллелепипеда и перевернутой

усеченной четырехгранной пирамиды, являющейся нижним продолжением параллелепипеда, при этом отношение объемов параллелепипеда и пирамиды составляет 1:(0,3-1), а площадей большого и малого основания пирамиды - 1: (О,35-0,8) .

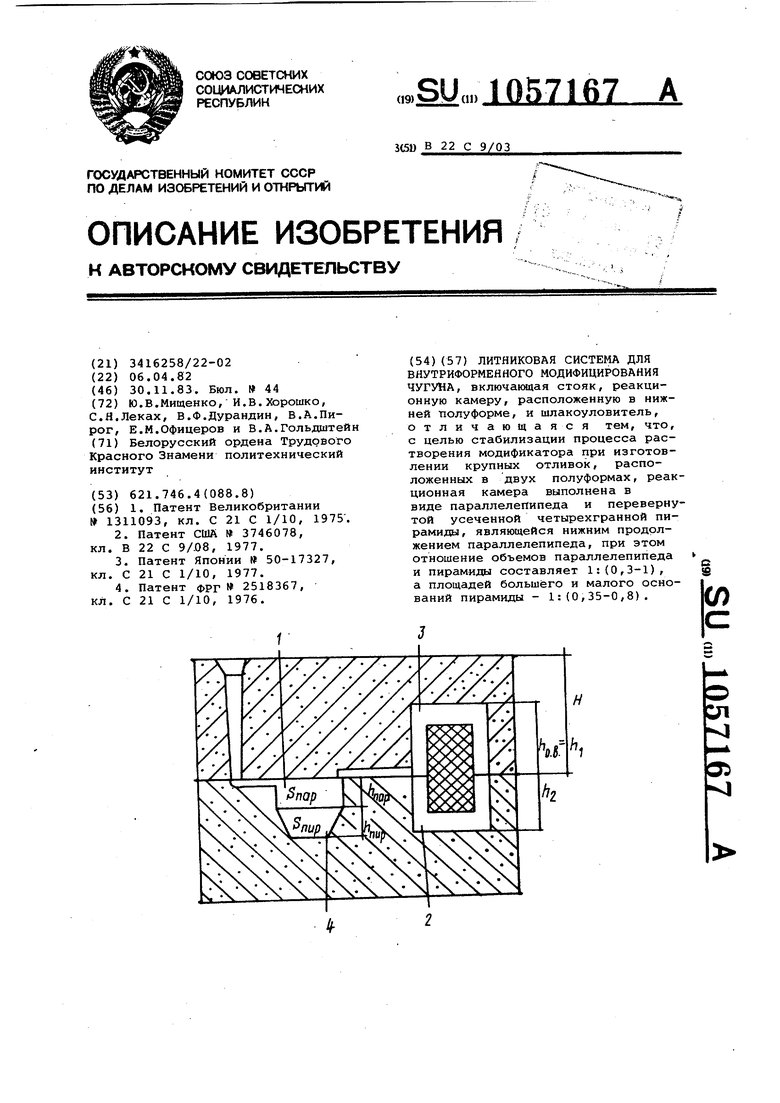

На чертеже представлена предлагаемая литниковая система.

Литниковая система содержит реакционную камеру, верхняя часть 1 которой представляет параллелепипед и обеспечивает постоянство площади контакта расплава с модификатором в процессе заполнения нижней полуформы 2. Процесс заполнения характеризуется практически постоянной массовой скоростью заливки ввиду постоянства гидравлического напора, определяемого высотой Н уровня расплава в чаше над выходным сечением литниковой системы. Призаполнении верхней полуформы 3 вследствие уменьшения гидравлического напора Н уменьшается массовая скорость заливки, и поэтому необходимо уменьшение площади контакта модификатора с расплавом, что Обеспечивает нижняя часть реакционной камеры, имеющая форму перевернутой четырехгранной пирамиды 4, являющейся продолжением параллелепипеда.

Литников ая система работает следующим образом.

Процесс заливки форм, в -которых (отливки или их части располагаются в верхней полуформе, характеризуются изменяющимся массовым расходом жидкого металла. Вследствие уменьшения гидравлического напора разности уровней металла в стояке и отливке уменьшается массовый расход жидкого металла, определяющий скорость перемещения последнего в литниковой системе. При заполненийчастей отливки, расположенных выше плоскости разъема, вследствие уменьшения масового расхода и практически постоянной скорости растворения модификатора, отнесенной к единице его поверхности в реакционной камере, имеет место неравномерность поступления сфероидизатора в расплав. В результате часть расплава будет перемодифицирована (пересыщена модифицирующими элементами) , тогда как другая недомодифицирована из-за отсутствия модификатора в реакционной камере, выз,ванного интенсивным растворением его в предыдущий период.

Указанный недостаток исключает конструкция реакционной камеры по изобретению, которая благодаря уменьшающейся площади горизонтального сечения, снижает интенсивность

взаимодействия модификатора с расплавом в конечной стадии процесса заливки формы и тем самым обеспечивает равномерный и оптимальный уровень модифицирования металла.

На основе экспериментальных данных получено, что отношение объемов частей реакционной камеры параллелепипеда и пирамиды должны находиться в пределах 1:(0,3-1), а площадей, большего и меньшего оснований пирамиды 1: (0,35-0,8). Объем пирамиды с одной стороны (0,3 объема параллелепипеда) ограничен целесообразностью использования, так кАк, если масса части отливки в верхней полуформе менее 0,3 массы части отливки в нижней полуформе , реакционная камера обычной формы (параллелепипеда) достаточно эффективна, а с другой стороны равен объему параллелепипеда, так ка масса отливки в верхней полуформе обычно не превышает 0,5 общей массы отливки.

Отношение площадей большего и меньшего оснований пирамиды объясняется следующим.

Площадь меньшего основания пирамиды ограничена с одной стороны (0,35 площади большего основания), тем, что высота опок при массовом выпуске машиностроительных отливок не превышает 1 м, а с другойстороны (0,8 площади большего основания) - целесообразностью испол.зования, так как, если высота части отливки в верхней полуформе незначйтёльна Гили меньше 0,2 высоты верхней полуформы), достаточно эффективна реакционная камера обычной формы.

Пример Для получения сравнительных результатов используют модельную оснастку, позволяющую изготавливать корпусную отливку с прибылью общей массой 200 кг из высокопрочного чугуна методом модифицирования в литейной форме. ВЫ;сота опок 500 мм. Высота отливки с прибылью 600 мм, причем часть ее высотой 150 мм формируют в нижней

0 полуформе, а 350 мм - в верхней. Масса части отливки, располагавшейся в нижней полуформе, составляет 80, а верхней 120 кг. Литниковая система обеспечивает запол5нение форшл расплавом в течение 35-40 с, т.е. со средней массовой скоростью заливки 5 кг/с.

Для модифицирования железокремнемагниевая лигатура 7% М), имеющая фактор растворимости модифи0катора равный 0,045 кг/с-см в количестве 1,0% от металлоёмкости формы, что составляет 2,0 кг при объеме 400 см.

5

Заливку формы осуществляют расплавом чугуна, имеющим следующий химический состав, %: углерод 3,52; кремний 1,93; марганец 0,56 и сера 0,021.

0

Температура расплава при заливке составляет 1420-10с. Из полученных отливок разрезают три образца (1- из нижней части отливки, 2 5из верхней части отливки, 3 - из области разъема полуформ). Исследуют структуру чугуна, содержание магния и механические свойства.

Результаты испытаний представле0ны в таблице.

$ 10571676

Полученные результаты свидетель става, можно отметить неравномерноствуют о неравномерности структу-стью распределения остаточного магры и свойств металла отливки, полу-ния и, как следствие, неравномерчаемой при использовании известнойность структуры - свойств мдталла

литниковой системы. Несмотря наотливки, что может привести к поломиМеющее место перемешивание жидко-5 ке детали при эксплуатации,

го металла в полости отливки и не-Ожидаемый экономический эффект

которое усреднение химического со-составляет 50 000 руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система | 1988 |

|

SU1616773A1 |

| Литниковая система для внутриформенного модифицирования чугуна | 1986 |

|

SU1348055A1 |

| Литниковая система для модифицирования в форме | 1987 |

|

SU1537372A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ МОДИФИЦИРОВАНИЯ В ФОРМЕ | 1997 |

|

RU2124959C1 |

| Литниковая система для внутриформенного модифицирования | 1982 |

|

SU1044410A1 |

| Литниковая система для внутриформенного модифицирования металла | 1985 |

|

SU1380858A1 |

| ЛИТНИКОВАЯ СИСТЕМА | 1995 |

|

RU2098219C1 |

| Литниковая система для внутриформенного модифицирования | 1989 |

|

SU1752486A1 |

| Литниковая система для внутриформенного модифицирования чугуна | 1986 |

|

SU1435373A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ МОДИФИЦИРОВАНИЯ ЖИДКОГО ЧУГУНА | 1998 |

|

RU2138361C1 |

ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ВНУТРИФОРМЕННОГО МОДИФИЦИРОВАНИЯ ЧУГУНА, включающая стояк, реакционную камеру, расположенную в нижней тюлуформе, и шлакоуловитель, отличающаяся тем, что, с целью стабилизации процесса растворения модификатора при изготовлении крупных отливок, расположенных в двух полуформах, реакционная камера выполнена в виде параллелепипеда и перевернутой усеченной четырехгранной пирамиды, являющейся нижним продолжением параллелепипеда, при этом отношение объемов параллелепипеда и пирамиды составляет 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании 1311093, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-30—Публикация

1982-04-06—Подача