Изобретение относится к литейному производству, а именно к литниковым системам, может быть использовано

, 4

при получении отливок из высокопрочного чугуна.

Цель изобретения - повышение и выравнивание прочност 1ьтх и пластических свойств чугуна в различных сечениях отливок за счет стабилизации процесса модифицирования в течение всего периода заливки чугуна в форму

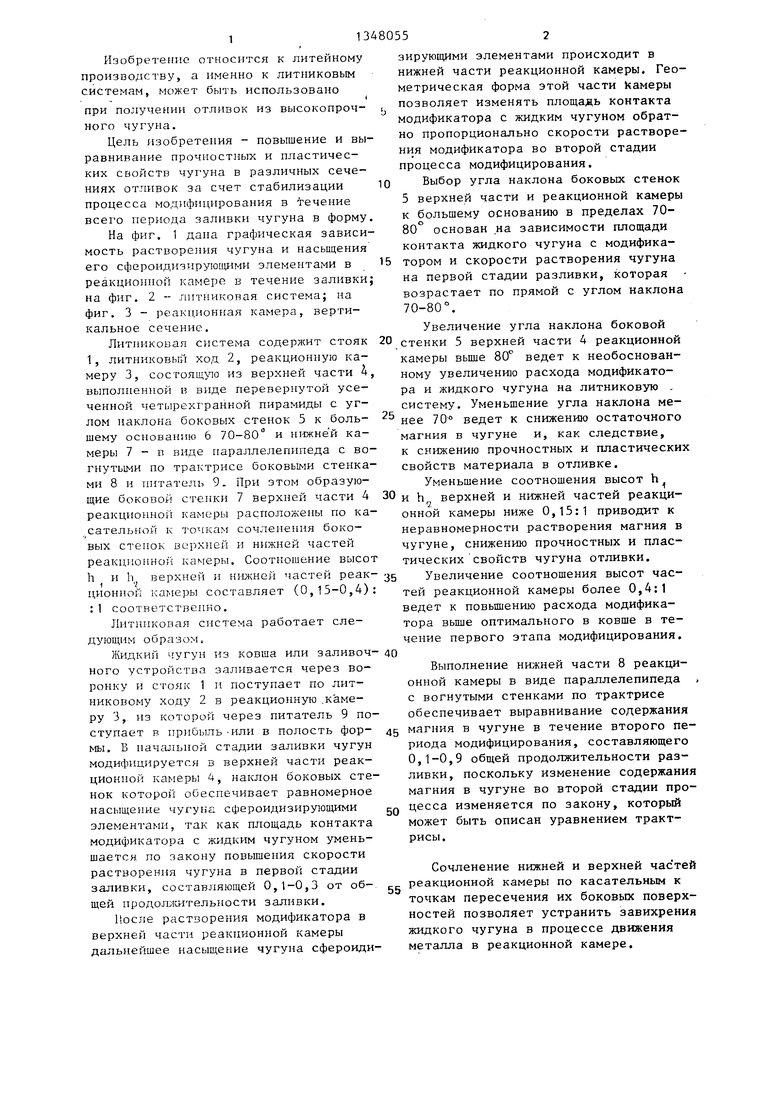

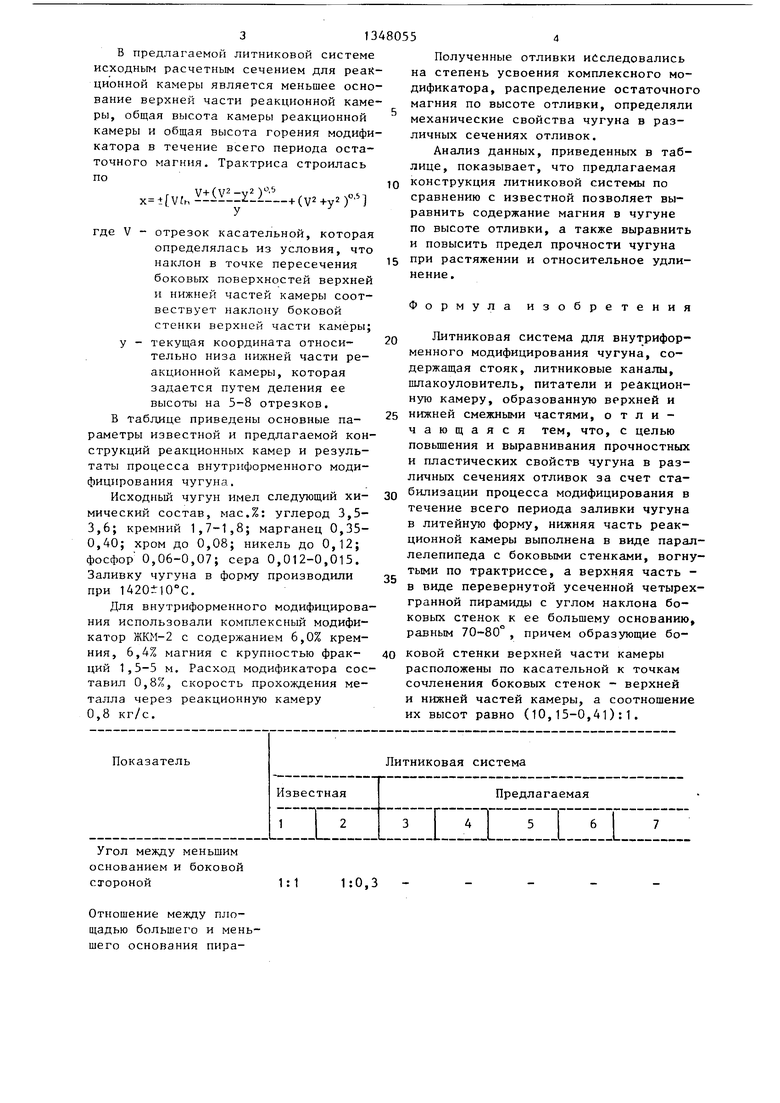

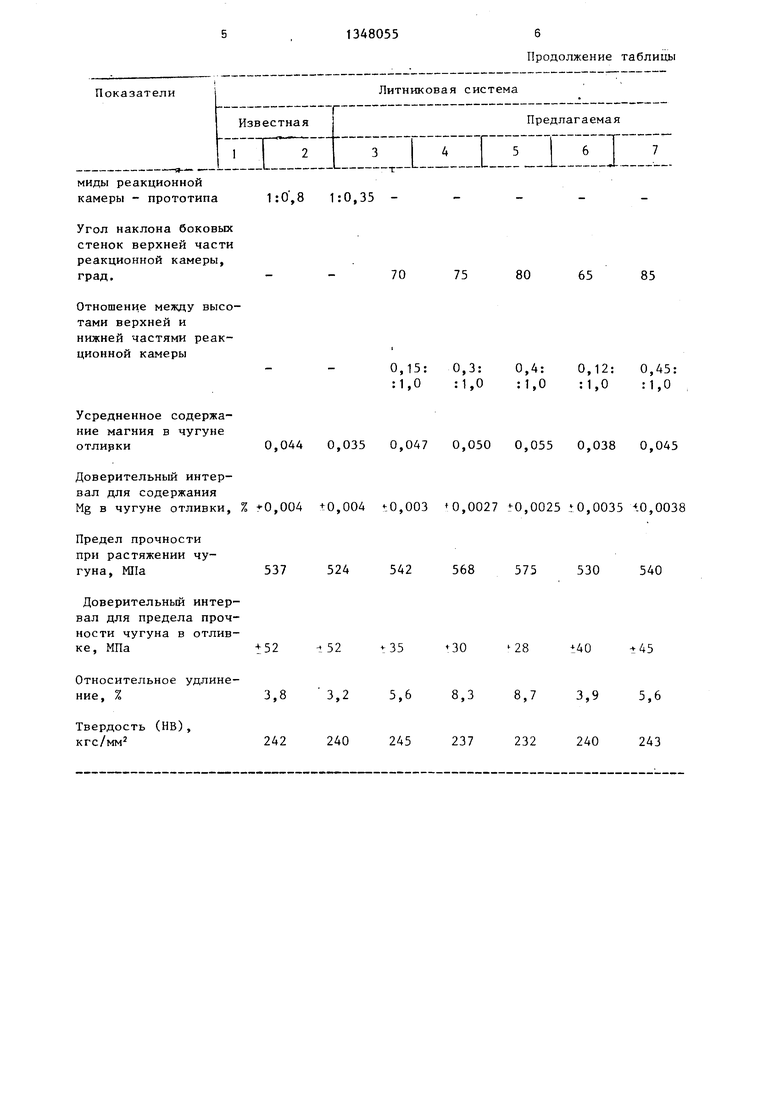

На фиг. 1 дана графическая зависимость растворения чугуна и насыщения его сфероидизируюищми элементами в реакцио1И1ой камере в течение заливки на фиг. 2 - литниковая система; на фиг. 3 - реакн.ионная камера, вертикальное сечение.

Литниковая система содерлсит стояк 1, литниковый ход 2, реакционную камеру 3, состоя1ц по из верхней части Д выполненной в виде перевернутой усеченной четырехгранной пирамиды с углом наклона боковых стенок 5 к большему основанию 6 70-80° и нижне й камеры 7 - в виде параллелепипеда с во- гнутьи и по трактрисе боковыми стенками 8 и гштатель 9. При этом образующие боковой стенки 7 верхней части 4 реакционной камеры расположены по ка- сательной к точкам сочленения боковых степок верхней и нижней частей реакционно камеры. Соотношение высот h и Ь верхней и нилшей частей реак- ционной камеры составляет (0,15-0,4) :1 соответственно.

Литниковая система работает следующим образом

Жидкий чугун из ковша или заливоч- кого устройства заливается через воронку и стояк 1 и поступает по литниковому ходу 2 в реакционную .камеру 3, из которой через питатель 9 поступает в прибыль -или в полость формы. В начальной стадии заливки чугун модифицируется в верхней части реакционной камеры 4, наклон боковых стенок которой обеспечивает равномерное насыщение чугуна сфероидизирующими элементами, так как площадь контакта модификатора с жидким чугуном уменьшается по закону повышения скорости растворения чугуна в первой стадии заливки, составляющей 0,1-0,3 от общей продол:-кительности заливки.

После растворения модификатора в верхней части реакционной камеры дальнейшее насыщение чугуна сфероиди

0

15

0

25

35

зирующими элементами происходит в нижней части реакционной камеры. Геометрическая форма этой части Камеры позволяет изменять площадь контакта модификатора с жидким чугуном обратно пропорционально скорости растворения модификатора во второй стадии процесса модифицирования.

Выбор угла наклона боковых стенок 5 верхней части и реакционной камеры к большему основанию в пределах 70- 80° основан на зависимости площади контакта жидкого чугуна с модификатором и скорости растворения чугуна на первой стадии разливки, которая возрастает по прямой с углом наклона 70-80°.

Увеличение угла наклона боковой стенки 5 верхней части 4 реакционной камеры зъте 80 ведет к необоснованному увеличению расхода модификатора и жидкого чугуна на литниковую . систему. Уменьшение угла наклона менее 70° ведет к снижению остаточного магния в чугуне и, как следствие, к снижению прочностных и пластических свойств материала в отливке.

Уменьшение соотношения высот h 30 и h верхней и нижней частей реакционной камеры ниже 0,15:1 приводит к неравномерности растворения магния в чугуне, снижению прочностных и пластических свойств чугуна отливки.

Увеличение соотношения высот частей реакционной камеры более 0,4:1 ведет к повышению расхода модификатора Bbmie оптимального в ковше в течение первого этапа модифицирования.

Выполнение нижней части 8 реакционной камеры в виде параллелепипеда с вогнутыми стенками по трактрисе обеспечивает выравнивание содержания магния в чугуне в течение второго периода модифицирования, составляющего 0,1-0,9 общей продолжительности разливки, поскольку изменение содержания магния в чугуне во второй стадии процесса изменяется по закону, который может быть описан уравнением трактрисы.

40

55

Сочленение нижней и верхней частей реакционной камеры по касательным к точкам пересечения их боковых поверхностей позволяет устранить завихрения жидкого чугуна в процессе движения металла в реакционной камере.

3134

В предлагаемой литниковой системе исходным расчетным сечением для реакционной камеры является меньшее основание верхней части реакционной камеры, общая высота камеры реакционной камеры и общая высота горения модификатора в течение всего периода остаточного магния. Трактриса строилась по

V+(v2-y2)

0,5

.+ (V2+y2)°.

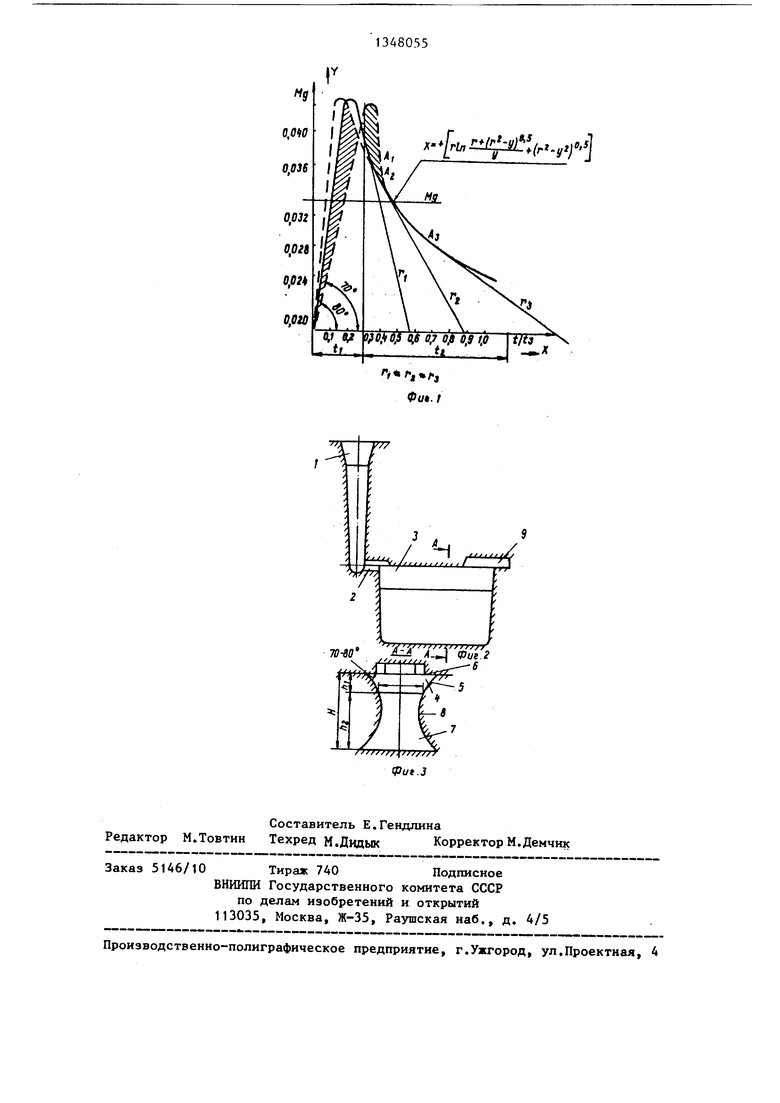

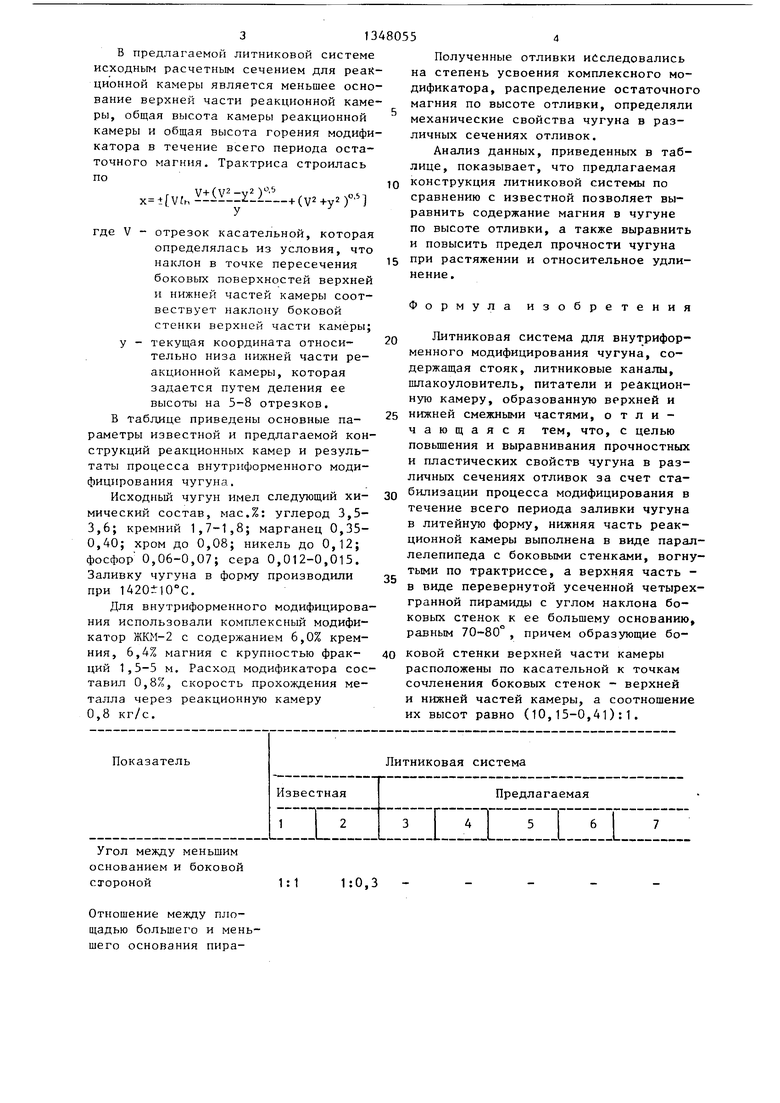

где V У отрезок касательной, которая определялась из условия, что наклон в точке пересечения боковых поверхностей верхней и нижней частей камеры соот- вествует наклону боковой стенки верхней части камеры; текущая координата относительно низа нижней части реакционной камеры, которая задается путем деления ее высоты на 5-8 отрезков. В таблице приведены основные параметры известной и предлагаемой конструкций реакционных камер и результаты процесса внутрнформенного модифицирования чугуна.

Исходный чугун имел следующий химический состав, мас.%: углерод 3,5- 3,6; кремний 1,7-1,8; марганец 0,35- 0,40; хром до 0,08; никель до 0,12; фосфор 0,06-0,07; сера 0,012-0,015. Заливку чугуна в форму производили при 1420±10°С.

Для внутриформенного модифицирования использовали комплексный модификатор ЖКМ-2 с содержанием 6,0% кремния, 6,4% магния с крупностью фракций 1,5-5 м. Расход модификатора составил 0,8%, скорость прохождения металла через реакционную камеру 0,8 кг/с.

Угол между меньшим основанием и боковой стороной

Отношение между площадью большего и меньшего основания пира

Полученные отливки исследовались на степень усвоения комплексного модификатора, распределение остаточного магния по высоте отливки, определяли механические свойства чугуна в различных сечениях отливок.

Анализ данных, приведенных в таблице, показывает, что предлагаемая

Q конструкция литниковой системы по сравнению с известной позволяет вы- равнить содержание магния в чугуне по высоте отливки, а также выравнить и повысить предел прочности чугуна

5 при растяжении и относительное удлинение.

Формула изобретения

0 Литниковая система для внутриформенного модифицирования чугуна, содержащая стояк, литниковые каналы, шлакоуловитель, питатели и реакционную камеру, образованную верхней и

5 нижней смежными частями, отличающаяся тем, что, с целью повьшения и выравнивания прочностных и пластических свойств чугуна в различных сечениях отливок за счет стаQ билизации процесса модифицирования в течение всего периода заливки чугуна в литейную форму, нижняя часть реакционной камеры выполнена в виде параллелепипеда с боковыми стенками, вогнутыми по трактрисе, а верхняя часть - в виде перевернутой усеченной четырехгранной пирамиды с углом наклона боковых стенок к ее большему основанию, равным 70-80 , причем образующие бо0 ковой стенки верхней части камеры расположены по касательной к точкам сочленения боковых стенок - верхней и нижней частей камеры, а соотношение их высот равно (10,15-0,41):1.

13480556

Продолжение таблицы

МИДЫ реакционной

камеры - прототипа 1:0,8 1:0,35 Угол наклона боковых

стенок верхней части

реакционной камеры,

град.- - 70 75 80 65 85

Отношение между высотами верхней и нижней частями реакционной камеры

0,15: 0,3: 0,4: 0,12: 0,45: :1,0 :1,0 :1,0 :1,0 :1,0

Усредненное содержание магния в чугуне отлирки0,044 0,035 0,047 0,050 0,055 0,038 0,045

Доверительный интервал для содержания Mg в чугуне отливки, % +0,004 ±0,004 :0,003 0,0027 «-0,0025 iO,0035 -0,0038

Предел прочности при растяжении чугуна, МПа537 524 542 568 575 530 540

Доверительный интервал для предела прочности чугуна в отливке, МПа152 -152 35 30 28 40 ±45

Относительное удлинение, %3,8 3,2 5,6 8,3 8,7 3,9 5,6

Твердость (НВ),

кгс/мм 242 240 245 237 232 240 243

I,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| Литниковая система для внутриформенного модифицирования чугуна | 1982 |

|

SU1057167A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Литниковая система для внутриформенного модифицирования металла | 1985 |

|

SU1380858A1 |

| Способ модифицирования высокопрочного чугуна с вермикулярным графитом и устройство для его осуществления | 1986 |

|

SU1388435A1 |

| Способ модифицирования чугуна | 1976 |

|

SU603667A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| Литниковая система для внутриформенного модифицирования | 1982 |

|

SU1044410A1 |

| Литниковая система | 1982 |

|

SU1060296A1 |

Изобретение относится к литейному производству, а именно к литниковым системам, и может быть исполь- вано при получении отливок из высокопрочного чугуна. Цель изобретения - повышение и выравнивание прочностных и пластических свойств чугуна в различных сечениях -отливок за счет стабилизации процесса модифицирования в течении всего периода заливки чугуна в литейную форму. В начальной стадии заливки чугун модифицируется в верхней части реакционной камеры, выполненной в виде перевернутой усеченной четырехгранной пирамиды с углом наклона боковых стенок к ее большему основанию, равным 70-80°, что обеспечивает равномерное насыщение чугуна сфероидизирующими элементами в первый период процесса разливки, равный 0,1-0,3 от общей продолжительности процесса литья. Дальнейшее насьш ение чугуна сфероидизирующими элементами происходит в нижней части реакционной камеры, выполненной в виде параллелепипеда, с боковыми стенками, вогнутыми по трактрисе, что позволяет изменять площадь контакта модификатора с жидким металлом обратно пропорционально скорости растворения модификатора во второй стадии процесса модифицирования, составляющей 0,1-0,9 общей продолжительности разливки. Соотношение высот верхней и нижней частей, реакционной камеры составляет

39

./....,,/

70-ao , vut.i f jjtt/ti, I г

1

Составитель Е.Гендлина Редактор М.Товтин Техред М.Двдык Корректор М.Демчик

Заказ 5146/10 Тираж 740Подписиое

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Уясгород, ул.Проектная, 4

| Литниковая система | 1982 |

|

SU1060296A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литниковая система для внутриформенного модифицирования чугуна | 1982 |

|

SU1057167A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-30—Публикация

1986-03-28—Подача