(Л

с

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал электрода для электроискрового легирования | 1982 |

|

SU1106623A1 |

| Материал электрода для электро-иСКРОВОгО лЕгиРОВАНия | 1979 |

|

SU806338A1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| Способ формирования износостойкого слоя на поверхности детали из титана или титанового сплава | 2015 |

|

RU2621750C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2711074C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ ВОЛЬФРАМСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1995 |

|

RU2098232C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2016 |

|

RU2629139C1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

| ШИХТА ЭЛЕКТРОДНОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1997 |

|

RU2129619C1 |

МАТЕРИАЛ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ, изготовленный методом спекания, включакнций карбид вольфрама и кобальт, отличающий ся тем, что, с целью увеличения коэффициента переноса и улучшения свойств упрочненного слоя, он дополнительно содержит карбид циркония и окись алюминия при следующем соотношении компонентов, вес %: Карбид циркония 0,5 - 1,0 Кобальт 4,5 - 25,0 Окись алюминия 0,05 - 0,5 Карбид вольфрама Остальное

сд

ND

о

iC

1 зобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для электроискрового легирования металлических поверхн остей .

Известен материал электрода для электроискрового легирования, изготовленный методом бпекания, включа,кхций карбид вольфрама и кобальт fj

Однако известный материал обладает недостаточно высоким коэффициетом переноса, а покрытие, полученное при использовании электрода из этого .материала, характеризуется значительной износостойкостью и высотой ьшкронеровностей.

Цель изобретения - увеличение коэффициента переноса и улучшение свойств упрочненного слоя.

Поставленная цель достигается там, что материал электрода для электроискрового легирования, включающий карбид вольфрама и кобальт, дополнительно содержит карбид циркония и окись алюминия при следукицем соотношении компонентов вес %:

Кобальт4,5-25,0

Карбид циркония 0,5-1,0 Окись алюминия 0,05-0,5 Карбид вольфрама Остальное Наличие в сплаве материала электрода карбида циркония и окиси алюмния в значительной мере разупрочняют границы карбидов вольфрама, что .увеличивает степень переноса материала и способствует повышению произвдительности процесса электроискрового легирования в 2 - 3 раза. Кроме того, нанесенный на поверхность детлей слой имеет лучшуюсплошность и прочность сцепления с материалом

|подложки благодаря присутствию в сплаве карбида циркония и окиси алюминия.

Для получения сплава подготавливают несколько составов ингредиентов, содержащих каждый -15% кобальта -и отличающихся содержанием карбида циркония, окиси алюминия и карбида вольфрама.

Указанные смеси замешивают с пластификатором (5%-ный раствор синтетического каучука в бензине), прессуют в заготовки необходимых размеров и форьи (давление прессования 0,7 - 1т/см), которые по5 том спекают при 1350 - 1480с в защитной среде (водород) в печи любой системы, обеспечивакяцей заданную температуру.

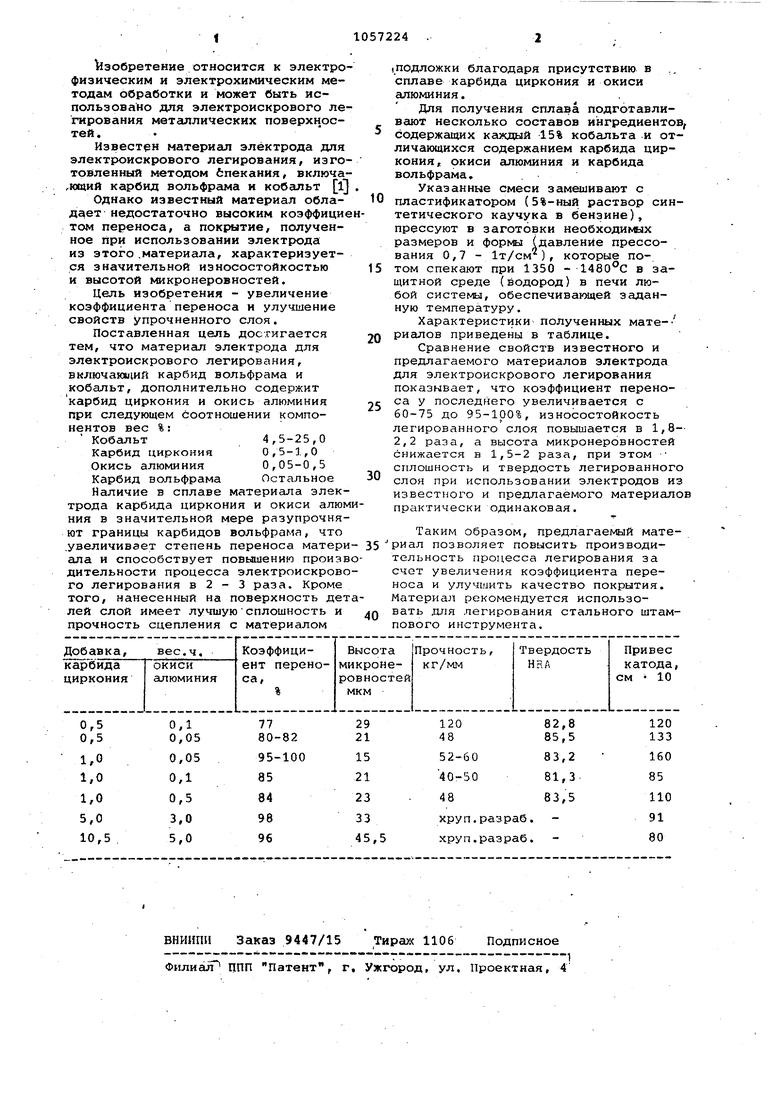

Характеристики- полученных материалов приведены в таблице.

Сравнение свойств известного и предлагаемого материалов электрода для электроискрового легирования показывает, что коэффициент переноса у последр1его увеличивается с до 95-100%, износостойкость легированного слоя повышается в 1,8-2,2 раза, а высота микронеровностей снижается в 1,5-2 раза, при этом сплошность и твердость легированного слоя при использовании электродов из известного и предлагаемого материалов практически одинаковая.

Таким образом, предлагаемый мате35риал позволяет повысить производительность процесса легирования за счет увеличения коэффициента переноса и улучшить качество покрытия. Материал рекомендуется использо Q вать для .пегирования стального штампового инструмента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Материал электрода для электро-иСКРОВОгО лЕгиРОВАНия | 1979 |

|

SU806338A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-30—Публикация

1982-03-05—Подача