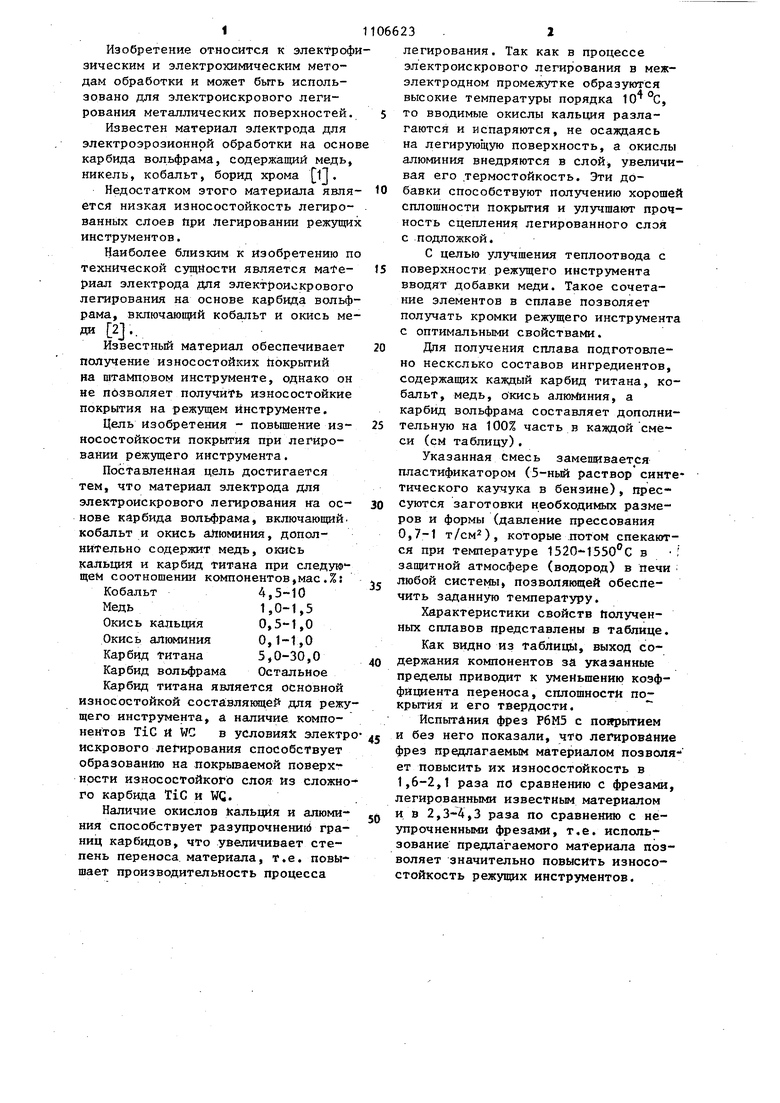

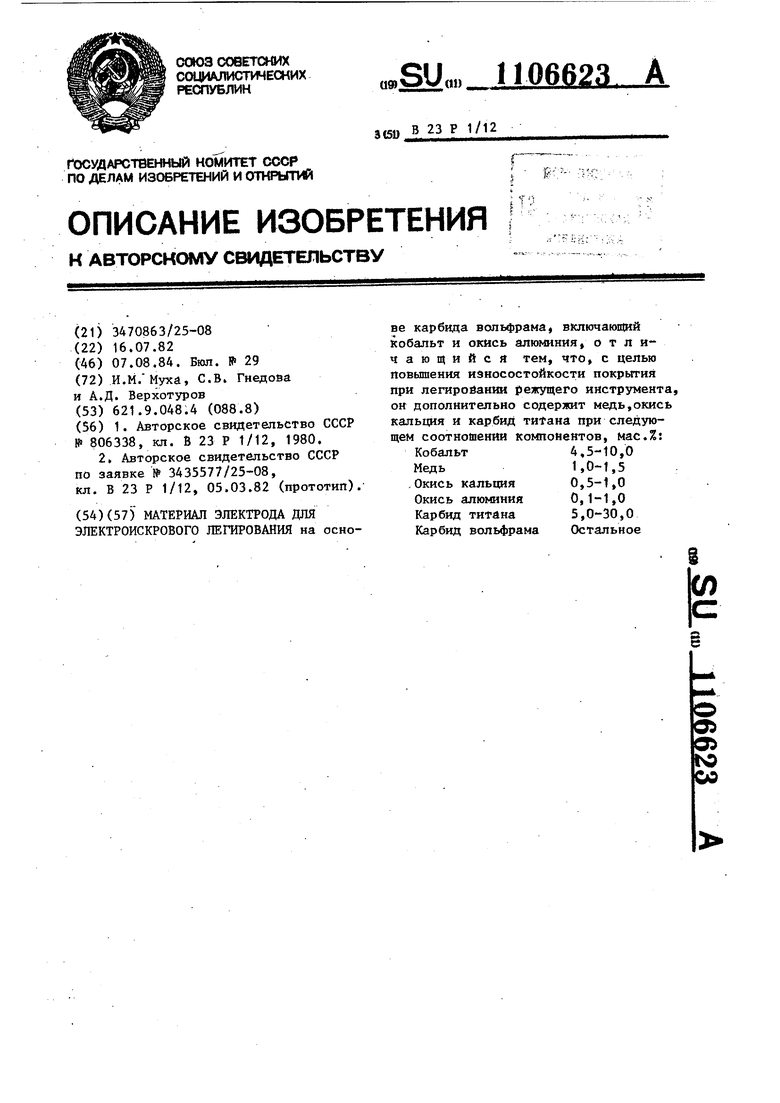

Изобретение относится к электроф зическим и электрохимическим методам обработки и может быть использовано для электроискрового легирования металлических поверхностей. Известен материал электрода для электроэрозионнрй обработки на осно карбида вольфрама, содержащий медь, никель, кобальт, борид хрома 1/. Недостатком этого материала явля ется низкая износостойкость легированных слоев При легировании режущи инструментов. Наиболее близким к изобретению п технической сзга ности является Mateриал электрода для электроискрового легирования на основе карбида вольф рама, включающий кобальт и окись ме ДИ 2J.. Известньй материал обеспечивает получение износостойких Покрытий на штампрвом инструменте, однако он не позволяет получи1 ь износостойкие покрытия на инструменте. Цель изобретения - повышение износостойкости покрытия при легировании режущего инструмента. Поставленная цель достигается тем, что материал электрода для электроискрового легирования на основе карбида вольфрама, включающий, кобальт и окись алюминия, дополнительно содержит медь, окись кальция и карбид титана при следую щем соотношении компонентов,мае.%: Кобальт4,5-10 Медь1,0-1,5 Окись кальция 0,5-1,0 Окись алюминия 0,1-1,0 Карбид титана 5,0-30,0 Карбид вольфрама Остальное Карбид титана является основной износостойкой составлякнцей для режу щего инструмента, а наличие компонентов Tic и we в условия электр искрового легирования способствует образованию на покрьюаемой поверхности износостойкого слоя из сложно го карбида Tic и WQ. Наличие окислов Кальция и алюминия способствует разупрочнении границ карбидов, что увеличивает степень переноса материала, т.е. повышает производительность процесса легирования. Так как в процессе электроискрового легирования в межэлектродном промежутке образуются высокие температуры порядка , то вводимые окислы кальция разлагаются и испаряются, не осаждаясь на легирующую поверхность, а окислы алюминия внедряются в слой, увеличивая его термостойкость. Эти дОбавки способствуют получению хорошей сплошности покрытия и улучшают прочность сцепления легированного слоя с подложкой. С целью улучшения теплоотвода с поверхности режущего инструмента вводят добавки меди. Такое сочетание элементов в сплаве позволяет получать кромки режущего инструмента с оптимальными свойствами. Для получения сплава подготовлено несколько составов ингредиентов, содержащих каяодый карбид титана, кобальт, медь, окись алюминия, а карбид вольфрама составляет дополнительную на 100% часть в каждой смеси (сМ таблицу). Указанная смесь замешивается пластификатором (5-ньй раствор синтетического каучука в бензине), прессуются заготовки необходимых размеров и формы (давление прессования 0,7-1 т/см), которые потом спекаются при температуре 1520 1550с в защитной атмосфере (водород) в печи любой системы, позволяющей обеспечить заданную температуру. Характеристики свойств Полученных сплавов представлены в таблице. Как видно из таблицы, выход содержания компонентов за указанные пределы приводит к уменьшению коэффициента переноса, сплошности покрытия и его твердости. Испытания фрез Р6М5 с по1«рьггием и без него показали, что легирование фрез предлагаемым материалом позволяет повысить их износостойкость в 1,6-2,1 раза по сравнению с фрезами, легированными известным материалом ив 2,3-4,3 раза по сравнению с неЗ прочненными фрезами, т.е, использование предлагаемого материала позволяет значительно повысить износостойкость режущих инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал электрода для электроискрового легирования | 1982 |

|

SU1057224A1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| ШИХТА ЭЛЕКТРОДНОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ МАШИН | 2012 |

|

RU2515409C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2711074C1 |

| Способ формирования износостойкого слоя на поверхности детали из титана или титанового сплава | 2015 |

|

RU2621750C2 |

| ШИХТА ЭЛЕКТРОДНОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1997 |

|

RU2129619C1 |

| Способ электроискрового легирования поверхности металлических изделий | 2019 |

|

RU2732843C1 |

| Состав для химико-термической обработки твердосплавного инструмента | 1980 |

|

SU933793A1 |

| Материал электрода для электро-иСКРОВОгО лЕгиРОВАНия | 1979 |

|

SU806338A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ ВОЛЬФРАМСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1995 |

|

RU2098232C1 |

МАТЕРИАЛ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ на основе карбида вольфрама« вюночаюфй Кобальт и окись алюминия отличающийся тем, что, с целью повышения износостойкости покрытия при легировании режущего инструмента, он дополнительно содержит медь,окись кальция и карбид титана при следующем соотношении компонентов, мас.% Кобальт 4,5-10,0 1.0-1,5 Медь .Окись кальция 0,5-1,0 Окись алюминия 0,1-1,0 Карбид титана 5,0-30,0 Карбид вольфрама Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Материал электрода для электро-иСКРОВОгО лЕгиРОВАНия | 1979 |

|

SU806338A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-07—Публикация

1982-07-16—Подача