| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки данбуритового сырья | 1982 |

|

SU1049426A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

| Способ получения сложного удобрения | 1989 |

|

SU1664775A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ С БОРОМ | 2017 |

|

RU2687839C1 |

| Способ получения раствора смеси хлората и гипохлорита магния | 1987 |

|

SU1624057A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1987 |

|

RU1504959C |

| Способ получения борной кислоты | 1987 |

|

SU1549919A1 |

| Способ переработки датолитового концентрата | 2019 |

|

RU2731225C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТ (II) СУЛЬФАТА | 1998 |

|

RU2141452C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1986 |

|

RU1471482C |

СПОСОБ РАЗЛОЖЕНИЯ БОРМАГНИЕВЫХ РУД, включающий их термообработку с последующим выщелачиванием продукта, отличающий с я тем, что, с целью повышения содержания водорастворимой форкы бора в продукте, термообработку ведут в плазме при 2000-3000 С в течение 0,005-0,01 с.

сл KJ

4ib tC Изобретение относится к химической технологии, преимущественно к способам получения борной кислоты или ее солей, Известен способ получения борной кислоты и семиводного сульфата маг.ния, включакадий термическую обработ ку руды при 450-550С в течение 45-60 мин с последуюгдам сернокислот ным разложением спека, фильтрацией :и кристаллизациейиз насыщенного рабтвора борной кислоты-и семиводного сульфата магния. Недостатком указанного способа является низкое содержание водораст воримой формы бора.в продукте, что приводит к необходимости кислотного выщелачивания. Наиболее близким к предлагаемоtJty по технической сущности и достигаемому результату является способ разложения борл«агниевыхруд, включающий их терйообработку топочными газами с температурой 1100-1300 С, подаваемых со скоростью 30-150 м/с в течение 0,1-2,0 мин, в присутстви извести до плавления. Термг1чески об работанный материал подвергают либо кислотноглу, либо щелочному .воздействию с последующим выделением борной кислоты или ее солей из насы щенного раствора. Степень извлечения бора составляет 92-98%. Недостатком известного способа является также низкое содержание водорастворимой форглл бора в продук те ( /40-60% ). Цель изобретения - повышение содержания водорастворимой формы бора в продукте до 95-98%,, что дает возможность проводить выщелачивание водой. Поставленная цель достигается те что согласно способу разложения бор магниевых руд, заклйчакидемуся в их термообработке с последующим выщела чиванием продукта, термообработку йедут в плазме при 2000-3000°С в течение 0,005-0,1 с. Сущность способа заключается в следуквдем. Термообработке подвергают женскит ЗМдО-5 ,5В 263 HgO кали, борит А МдО1 з-1 8Н20 и бормагниевую руду, содержащую в качестве основных боратов преображёнск ,.и калиборит. При термообработке эт |: 1атериалов содержание водораствори мой фoptvIы бора с повышением темпер туры (у преображенскита до , а у калиборита до )сначала возрастает, а затем падает из-за кристаллизации водонерастворимлх . продуктов термолиза для прёобра-женскита продуктами кристаллизации являются MgB,. и .gO у, дпя калиборита , Мд2В2.05 И КВуО. Минимальное время контакта, которое дает плазменный метод обработки, позволяет резко увеличить скорость процесса дегидратации при незначительном увеличении скорости кристаллизации продуктов термолиза. D результате увеличивается процент водорастворимого бора. Пример 1. 100 г преображенскита подают, в проточный реактор со скоростью 10 г/мин, где смешивают с высокотемпературной газовой струей, нагретой в плазматроне до . В качестве газа-носителя служит аргон, имеющий низкий потенциал ионизации. Аргон нагревают до заданной температуры в плазменном реакторе, например, высокочастотной, безэлектродном при атмосферном давлении, рабочей частоте 1,76 МГц, потребляемой мощности 30 кВт. Скорость, подачи газовой струи 150 м/с, время контакта 0,005 с. Поток газа выносит материал в камеру закалки для охлаждения. Затем его обрабатывают водой при температуре кипения в течение 60 мин при соотношении Ж:Т 8:1. Степень извлечения бора в раствор составляет 95%, концентрация бора ( растворе достигает 11,1%. Получае iый раствор перерабатывают на борную кислоту или ее соли. К получаемому раствору в количестве 522 г добавляют 243 г концентрированной кислоты, и при постоянном перемешивании и охлаждении раствора. до 15°С из него выпадают кристаллы борной кислоты в количестве 93 г. К получаемому раствору в количестве 522 г добавляют 88 г соды (Na2COj). Раствор пере.мешивают в течение 1 ч и при охлаждении до 15°С кристаллизу.ют буру (, xlOH-jO) в количестве 387 г. П р .и м ер 2, 100 г калибррита подают.в проточный реактор со скоростью 10 г/кшн, где смешивают с высокотемпературной газовой струей, нагретой в ллазматроне до 2000 С; Скорость подачи газовой струи 100 м/с время контакта 0,01 с. Состав газа и условия разряда аналогичны примеру 1. Поток газа вы-; носит материал в камеру закалки для, охлаждения, откуда он поступает на :выщелачивание. Вы1челачивание прово|дят водой . при температуре кипения t те чение 60 мин ПРИ соотношении Ж:Т 8:1 Степень извлечения.бора 98%.В дальнейшем раствор перерабатывают на борную кислоту или ее соли известными способами. Пример 3. 10О г бормагниевой руды, содержащей в составе бораты-калиборит и :преображенскиТ| подают в проточный реактор со скоростью 10 г/мин, где он смешиваем ся с высокотемпературной газовой

струей, нагретой в плазмотроне до 2500С. Скорость подачи газовой струи 130 м/с, время контакта 0,008 с. Поток газа выносит обработайный глатериал в Кс1меру закалки для охлаждения, затем он поступает на выщелачивание. Выщелачивание провоIдят водой при температуре кипения в течение 60 мин при соотношении Ж:Т

Нижний температурный предел гарантирует полную аморфи.зацию образца, что увеличивает водорастворимого бора в образце

При снижении температуры менее происходит снижение содержания водорастворимой r$bE 4uN6opa в продукте. При увеличении температуры- свыше 3000 с образец Го1.авится и содержание водорастворимой форАШ бора в продукте падает. Малое время контакта (0,005-0,01 с ) способствует хорошей сыпучести материала, а увеличение его свыше 0,01 с вызы8:1. Степень извлечения бора 96%. Дёшее раствор перерабатывают на бор ную кислоту или ее соли известными способами.

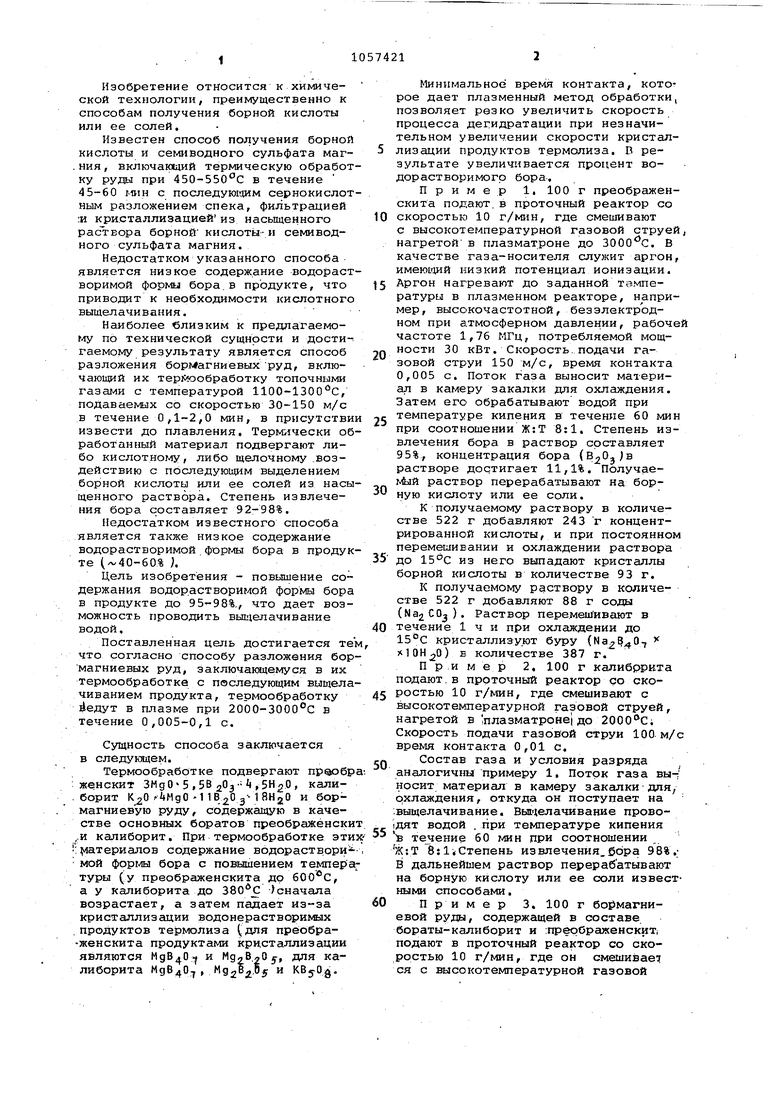

В таблице приведена зависимость содержания водорастворимой формы бора в продукте от температуры и времени термообработки.

вает плавление и снижение содержания водорастворимой форм бора в продукте.

Таким образом, предлагаемый способ позволяет повысить содержание водорастворимой форкы бора в продукте с 40-60% до 95-98%, что, в свою 0;очередь, приводит к возможности водного выщелачивания н исключения агрессивных реагентов кислоты и щелочи -из сферы производства. Это улучшает условия труда и исключает вредные газовые выбросы в атмосферу.

Авторы

Даты

1983-11-30—Публикация

1982-01-08—Подача