Изобретение относится k смесям ппя нзготовпеввя {сиспотоупориьтк иэс1& ПИЙ, преимущественно киспотоупорного кирпича, и может быть использовано в произвоастве строительных материапоь,

Известна керамическая масса l цпя изготовпения киспотоупорш изйепий, вкпючающая спецуюшве компоненты, маЬ%

Гпина6О-90

Шамот10-4О.

Наибопее бтгазкой к прецпагйемой явпяется керамическая масса 2 цпя изготовпения киспотоупорных изцелий, вкпючаюшая спецуюшие компоненты мас.%

Гпина65

Шамот3S

Нецостатком указанных сотавов керамических масс явпяются относительно низкие показатели киспотостойкоети и воаопогпошения изцепий и испопьзова- ние в составах значительного количества качественной глины.

Цель изобретения повышение кисло тостойкости и снижение воцопоглощения изделий при уменьшении их себестоимости.

Указанная пель достигается тем, что керамическая, масса для изготовлени кислотоупорных изделий, включающая глк- , ну и шамот,содержит дополнигельно породу углеобогащения фракиии 25-100 мм при следующем соотношении компонентов, мае. %: Глина2О-35

Шамот30-40

Порода.

углеобогащения

фракшга 25-1ОО мм 25-50

Введение породы углеобся ащення, именно фракции мм вызвано тем, что количество углистой составляющей в ней на 2,5% ниже,1чем в общей п(юде углеобогащения:. Причем при введении породы углеобогащения в состав керамической маснзы повышается киспотостойкость и снижается водопогпощение изделий.

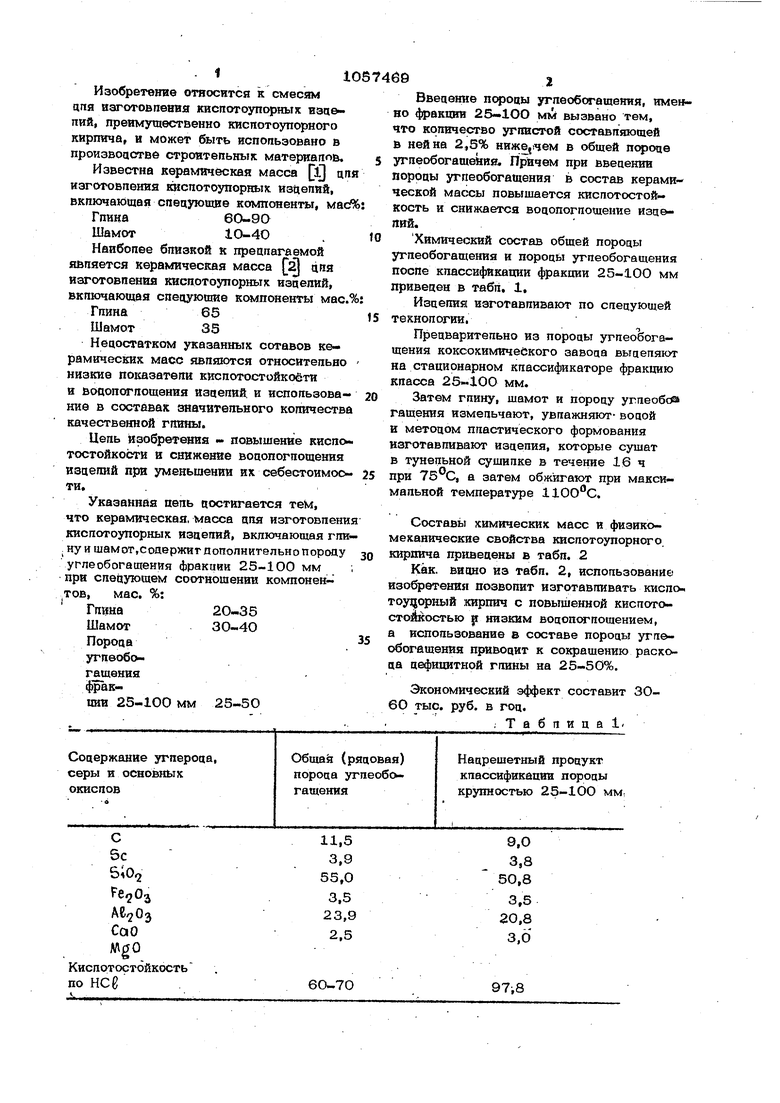

Химический состав общей породы углеобогащения и породы угпеобогащения после классификации фракции 25-100 мм приведен в табл. 1.

Издепия изготавливают по спедующей технологии.

Предварительно из пороцы углеобогащения коксохимического завода выцепяют на стационарном классификаторе фракцию класса 25-.ioO мм.

Затем глину, шамот и породу угпеобс гащения измельчают, увлажн$пот- воцой и методом пластического формования изготавливают изделия, которые сушат в тунельной сушилке в течение 16 ч при , а затем обжигают при максимальной температуре .

Составы химических масс и физикомеханические свойства кислотоупорного кирпича приведены в табл. 2

Как. видно из табл. 2, использование изобретенИ51 позволит изготавливать кисло тоуцорный (сирпич с повышенной киспотостойкостью |t низким водопсчглощением, а использование в составе пороцы углеобогащения приводит к сокращению расхода дефищитной глины на 25-50%.

Экономический эффект составит 306О тыс. руб. в год.

.Таблица

Табпйпаг

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2310624C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1973 |

|

SU391101A1 |

| Керамический пигмент зеленый | 1982 |

|

SU1049445A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2137731C1 |

| Сырьевая смесь для получения изделий стеновой керамики и дорожного клинкерного кирпича | 2020 |

|

RU2740965C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО НЕОСТЕКЛОВАННОГО ПЕСКА | 1996 |

|

RU2090528C1 |

| Керамическая масса для изготовленияКиСлОТОупОРНыХ издЕлий | 1979 |

|

SU833827A1 |

| КЕРАМИЧЕСКАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КИСЛОТОУПОРНЫХ ПЛИТОК | 2006 |

|

RU2325366C2 |

| Шихта для изготовления химическистойких изделий | 1986 |

|

SU1413092A1 |

КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИСЛОТОУПОРНЫХ ИЗДЕЛИЙ, включающая гпину и шамот, отпича.ющаяся тем, что, с цепью повышения киспотостойкости и снижения водопогпощения издепий при уменьшении их себестоимости она содержит цопопнительно породу углеобогащения фракции 25-100 мм при следующем соотношении компонентов, мае. %: Глина20-35 Шамот30-40 Порода углеобогащения фракции 25-100 мм 25-50 (Q

Порода углеобогащения фракции 25-100 мм

Прецеп прочности при сжатии, МПа

Киспотостойкость по

5О

38

40

49

55

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зайонц Р | |||

| М | |||

| и др | |||

| Керамичеоirae химически стойкие изделия, М., Строййздат, 1966, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рохваргер Е | |||

| Л | |||

| Справочник Строительная керамика, М., Стройи дат, 1976, с | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

Авторы

Даты

1983-11-30—Публикация

1982-04-05—Подача