Изобретение относится к производству строительных материалов и может быть использовано при изготовлении керамических изделий.

Из уровня техники известно, что для изготовления керамических изделий используют смеси, содержащие глины разнообразных составов и различные отощающие, выгорающие и прочие добавки (П.П.Будников, А.С.Бережной и др. Технология керамики и огнеупоров, М. 1962 г., стр.91, 92, 93, 121).

Так, для изготовления клинкерного кирпича известно применение либо смесей различных глин (разных месторождений), либо смесей дегидратированных и негидратированных пластичных или высокопластичных глин. Для изготовления кислотоупорного кирпича известны шихты из смеси различных глин, плавней и шамота. Для изготовления керамических плиток для полов используют высокосортные пластичные глины с большим интервалом спекания, иногда с отстающими добавками.

Таким образом, для изготовления керамических изделий разного назначения используют разные специальные смеси, приготовленные из глин различных месторождений с использованием различных добавок. Это усложняет производство керамических изделий. Кроме того, дегидратация жирных глин при температуре 400-500oC, применяемая в производстве клинкерного кирпича, требует дополнительного расхода энергоресурсов. Использование шамота в производстве кислотоупорного кирпича удорожает его себестоимость, т.к. шамот представляет собой термообработанную до полного спекания при высокой температуре глину.

Поэтому поиск специалистов в области керамики направлен на исследование свойств природных минералов, особенно полевошпатовых пород в качестве добавок в сырьевые смеси.

Известна попытка использовать для изготовления керамических изделий полевошпатовой породы-гранодиорита (Реферативная информация ВНИИЭСМ, серия "Промышленность керамических стеновых материалов и пористых заполнителей", М, 1976 г, выпуск 10). Это решение является наиболее близким к заявляемому. В известном решении в качестве отощителя используют гранодиорит Шамхорского месторождения. Химический состав этого минерала содержит 60,96% SiO2, 17,61% Al2O3, 5,40% Fe2O3, 4,47% CaO, 3,30% MgO, 0,30% SO3, 5,9% R2O + Na2O, 2,06% п.п.п.

Соотношение основных структурообразующих оксидов в химсоставе известной породы SiО2, Al2O3, Fe2O3 в процессе обжига с глинистой составляющей не позволяет получить плотную, прочную водостойкую структуру изделия. Поэтому сфера применения известной смеси - изготовление глиняного кирпича невысокого качества.

Задача настоящего изобретения - создание универсальной сырьевой смеси для изготовления высококачественных керамических изделий, обладающей способностью к "управлению" свойствами получаемых из нее изделий и за счет этого позволяющей использовать практически единую технологию для изделий различного назначения.

Для решения поставленной задачи сырьевая смесь содержит глинистые компоненты и полевошпатовую породу-гранодиорит, в химический состав которого входят SiO2 63,37-67,96%, Al2O3 13,15-17,99%, Fe2O3 0,40-2,28%, FeO 1,87-4,08%, Na2O 2,20-4,42%, K2O 1,74-4,97%

при следующем соотношении компонентов смеси, мас.%:

Глинистые компоненты - 40 - 95

Гранодиорит - 5 - 60

Сущность изобретения заключается в том, что, исследуя полевошпатовые породы в качестве активного спекающего наполнителя в глинистосодержащих сырьевых смесях для изготовления различных керамических изделий, обнаружилось, что наилучших свойств по уплотнению, упрочнению и соответствующему минералообразованию изделий удалось достигнуть при использовании полевошпатовой породы определенного химического состава. Химический состав этой породы, как основной оценочный параметр для разграничения по стандартной классификации, принадлежит гранодиориту.

Количественное соотношение основных структурообразующих оксидов SiO2, Al2O3, Fe2O3, FeO, Na2O, K2O является необходимым и достаточным для того, чтобы, используя одну и ту же сырьевую смесь и практически единую технологию производства, изменяя при этом количественное соотношение гранодиорита в сырьевой смеси и используя широкий интервал температур, можно получать различные керамические изделия с высокими качественными характеристиками. При этом этими характеристиками можно "управлять", т.е. получать высокие либо механические свойства, либо кислотостойкость или термостойкость и морозостойкость и пр., а также нужные сочетания свойств.

Пример. Кислотоупорный и клинкерный кирпич изготавливали из новой смеси следующим образом.

Вначале готовили сырьевую смесь путем совместного или раздельного помола составляющих компонентов в шаровых или шахтных мельницах. Размолотые материалы увлажняли до влажности 17-19%, формовали, сушили и обжигали кислотоупорный кирпич при температуре 1180oC, клинкерный - при температуре 1210oC. Сырьевую смесь для керамической плитки для полов (неглазурованной) готовили путем размола гранодиорита и каолина в шаровых мельницах мокрым способом и роспуском глины в мешалках с последующим смешиванием компонентов, дальнейшей сушкой в распылительных сушилках до получения пресс-порошка с влажностью 6-8%. Из пресс-порошка прессовали плитки требуемых размеров, сушили и обжигали при температуре 1150-1180oC.

Сырьевую смесь для санитарно-технических изделий - керамических умывальника, унитаза и бачка к нему - готовили путем размола гранодиорита и каолина в шаровых мельницах мокрым способом и роспуском глины в мешалках с последующим смешиванием компонентов Полученный шликер влажностью 30% заливали в гипсовые формы, соответствующие получаемым изделиям, и закрепляли композицию выдерживанием в формах до получения на ее стенках слоя толщиной 10-13 мм. Остатки шликера сливали для последующего использования. Полученный полуфабрикат изделия подвяливали, извлекали из формы и сушили при температуре 105-110oC. Далее покрывали слоем глазури, сушили и обжигали при температуре 1250oC.

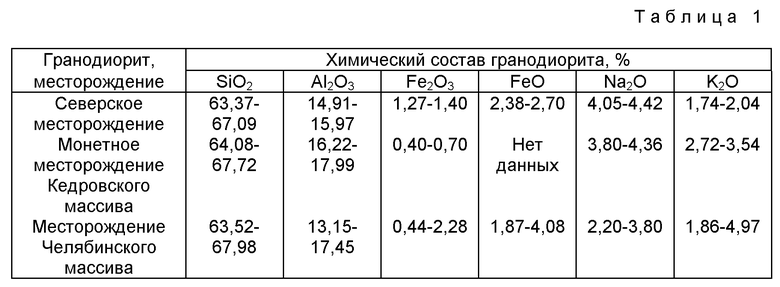

В табл. 1 приведены пределы содержания в химическом составе основных структурообразующих оксидов в % гранодиоритов Северского месторождения Свердловской области, Монетного месторождения Кедровского массива Свердловской области, месторождения Челябинского массива. Для исследований химического и минерального составов гранодиоритов были использованы фондовые геологические материалы АО "УРАЛГЕОЛСТРОМ", а также данные экспериментов, выполненные ОАО "Завод керамических изделий".

В табл. 2 приведены составы заявляемой смеси, в таблице 3 - свойства полученных изделий.

Как видно из табл. 2, гранодиорит может входить, как спекающий наполнитель, в составы сырьевых смесей для изготовления керамических изделий различного назначения.

При изготовлении, например, кислотоупорного кирпича он может полностью заменить дорогостоящий шамот (составы 5, 6) при достижении при этим более высоких качественных показателей по кислотостойкости и термостойкости. Термостойкость изделий, полученных из смесей составов 5, 6, составляет 14 теплосмен при требованиях стандарта в 3 теплосмены.

Добавка гранодиорита в количестве всего лишь 5 мас.% в традиционный состав смеси для кислотоупорного кирпича, содержащий глину и шамот (состав 4), приводит к повышению его кислотостойкости при сохранении термостойкости в пределах требований стандарта.

Как видно из табл. 3, при изготовлении изделий из заявляемой смеси наиболее важные качественные показатели - предел прочности при сжатии, кислотостойкость, термостойкость для кислотоупорных изделий, низкое водопоглощение, предел прочности при сжатии, морозостойкость для клинкерного кирпича, низкое водопоглощение, предел прочности при изгибе, износостойкость и морозостойкость плитки для полов -удовлетворяют и даже превышают требования действующих стандартов на эти изделия. В сравнении же с прототипом предел прочности при сжатии у изделий из заявляемой смеси в 6-7 раз выше (составы 1-6, 10-12). Поэтому возможно изготовление клинкерного и кислотоупорного кирпичей. Предел прочности при изгибе в изделиях из новой смеси в 10 раз выше (составы 7-9). Поэтому возможно изготовление керамической плитки для полов. Наиважнейший показатель для керамических изделий - водопоглощение в 10 и более раз ниже, чем в изделии по прототипу, а в санитарно-технических изделиях его удалось получить в 10 раз превышающим требованиям отечественных стандартов и соответствующим требованиям стандартов мировых.

Заявляемая смесь исследована и опробована в ОАО "Завод керамических изделий" г. Екатеринбург и готовится к широкому внедрению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2310624C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2515107C2 |

| Шихта для изготовления кислотоупорных керамических изделий | 2016 |

|

RU2638596C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2520189C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЛИНКЕРНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2443654C1 |

| Керамическая масса | 2018 |

|

RU2709267C1 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| Способ утилизации отходов алюмохромового катализатора | 2015 |

|

RU2620679C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИСЛОТОУПОРНЫХ ПЛИТОК | 2006 |

|

RU2326851C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИСЛОТОУПОРОВ | 2009 |

|

RU2387614C1 |

Сырьевая смесь предназначена для изготовления керамических изделий различного назначения - клинкерного и кислотоупорного кирпичей, керамической плитки для полов, санитарно-технических изделий и пр. Смесь содержит 40-95 мас.% глинистых компонентов и 5-60 мас.% гранодиорита - полевошпатовой породы, в химический состав которой входят оксиды SiO2 63,37-67,98%; Al2O3 13,15-17,99%; Fe2О3 0,40-2,28%; FeO 1,87-4,08%; Na2O 2,20-4,42%; K2O 1,74-4,97%. Изделия из заявляемой смеси обладают высокими физико-механическими свойствами и низким водопоглощением. Сырьевая смесь универсальна и позволяет управлять свойствами получаемых из нее изделий, за счет чего может быть использована практически единая технология для изделий различного назначения. 3 табл.

Сырьевая смесь для изготовления керамических изделий, включающая глинистые компоненты и полевошпатовую породу-гранодиорит, отличающаяся тем, что она содержит гранодиорит, в химический состав которого входят оксиды SIO2 63,37 - 67,98%; Al2O3 13,5 - 17,99%; Fe2O3 0,40 - 2,28%; FeO 1,87 - 4,08%; Na2O 2,20 - 4,42%; K2O 1,74 - 4,97 при следующем соотношении компонентов состава, мас.%

Глинистые компоненты - 40 - 95

Гранодиорит - 5 - 60

| Использование отходов вулканических пород в качестве отощителя при производстве кирпича | |||

| Реферативная информация ВНИИЭСМ | |||

| Серия "Промышленность керамических стеновых материалов и пористых заполнителей" | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Состав для изготовления фасадных плиток | 1979 |

|

SU773022A1 |

| Керамическая масса для изготовления строительных изделий | 1978 |

|

SU775087A1 |

| Керамическая масса | 1979 |

|

SU881066A1 |

| Масса для изготовления керамических изделий | 1980 |

|

SU962257A1 |

| SU 1542932 A1, 15.02.90 | |||

| Керамическая масса для изготовления кислотоупорных изделий | 1985 |

|

SU1320197A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| СПОСОБ ЛЕЧЕНИЯ НЕЙРОГЕННОЙ ДИСФУНКЦИИ МОЧЕВОГО ПУЗЫРЯ У ДЕТЕЙ | 2005 |

|

RU2333016C2 |

| US 3759726 A, 18.09.73 | |||

| Стабилизатор напряжения | 1985 |

|

SU1343399A1 |

Авторы

Даты

1999-09-20—Публикация

1998-11-17—Подача