ел

01

го

со

Изобретение относится к способам переработки тяжелых нефтяных остатков, а точнее к переработке остатков после отгона фракций, выкипающих до 350 или , которые получаются при атмосферной или вакуумной перегонке сернистых и высокосернистых нефтей с высоким содержанием золообразующих веществ, тяжелых металлов и асфальтенов.

Асфальтены, соединения серы, азота и металлов, содержащиеся в тяжелых нефтяных остатках, отрицательно влияют на гидрогенизационную каталитическую переработку остатков нефти. Асфальтены и металлы, особенно ванадий И никель, необратимо отравляют катализатор, а присутствие большого количества соединений, содержащих серу и азот, ведет к повышенному раскоду водорода на стадии гидрогенизационной каталитической переработки, что снижает экономическую эффективность глубокой переработки остатков нефтей,.

Известен способ деасфальтизации тяжелых остатков нефти путем обработки их бензиновой фракцией Щ . Однако данный способ недостаточно удаляет соединения серы, азота и металлов.

Наиболее близок к предлагаемому способ деасфальтизации тяжелых нефтяных остатков путем обработки их насыщенными углеводородами с 4-6 атомами углерода, например легким бензином причем деасфальтизацию сырья проводят при 150-185 С с последующей гидрогенизацией полученных продуктов jZ} ,

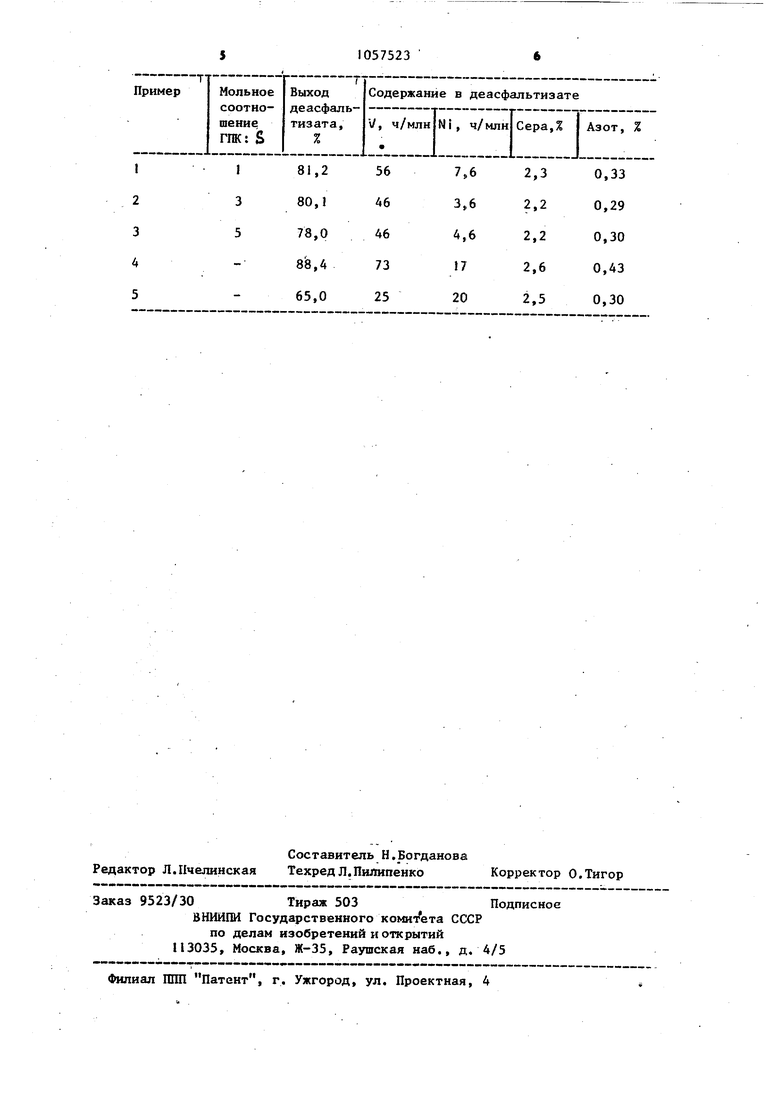

Деасфапьтизация легким бензином по известному способу улучшает качество остаточного продукта.- Он содержит 0,8% асфальтенов, 90-100 ч/млн тяжелых агрессивных металлов. Удаляется основное количество золообразующих компонентов. Коксуемость снижается в 1,5-2 раза, вязкость в 3-4 раза Содержание серы в деасфальтизате . составляет 2,6%, азота - 0,43%.

Однако для улучшения экономических показателей процесса каталитической переработки остатков необходимо глубже удалить металлы, серу и азот. Такое облагороженное остаточное сырье может найти разнообразное квалифицированное применение, в том числе в качестве сырья для глубокой каталитической переработки,

Недостатком известного способа является то, что он не.дает возможности углубить степень извлечения соединений, содержащих серу, азот, металлы,, без дополнительных потерь облагорг1живаемой части.

Цель изобретения - повышение качества целевых продуктов.

Поставленная цель достигается тем, что согласно способу деасфальтизации тяжелых остатков нефти путем обработки насьщенными углеводородами с числом атомов углерода 4-6 при 150-185с с последующей гидрогенизацией полученных продуктовшисходное сырье предварительно обрабатывают гидроперекисью кумола при 130160 С в течение 1-3.ч мольном соотношении гидроперекись кумола - сера в исходном сьфье равна от I:1 до 3:1

Продукт деасфальтизации отделяют от гидроперекиси кумола и продуктов его разложения ректификацией с вьщелениемot-метилстирола и ацетофенона.

Остаток сернистой нефти, подогретый до , обрабатывают при перемешивании гидроперекисью кумола. Мольное соотношение гидроперекись кумола - сера в остатке вьщерживают в пределах 1:1-3:1.

В этих условиях гидроперекись к умола взаимодействует с сернистьми компонентами сырья, переводя их в окисленные формы.

В результате зтого в сырье увеличивается концентрация сульфоксид-, сульфонсодержащих компонентов, бла.гоприятно влияющих на процессы осаж(Дения металлосодержащих соединений при отделении асфальтита.

Гидроперекись кумола последовательно превращается в диметилфенилкарбинол и далее в смесь jjt-метилстирола, ацетофенона и воды. Содержание oi -метилстирола в составе углеводородной части продукта превращения гидроперекиси кумола достигает 65-89%. Таким образом, гидроперекись кумола не. теряется безвозвратно, а превращается в ценные нефтехимические продукты -iot -метилстирол и ацетофенон, используемые в производстве СК и пластмасс.

Прореагировавший с гидроперекисью кумола нефтяной остаток подвергают деасфальтизации с получением деасфальтизата и асфальтита. Пример 1. К сырью, вводимому в реактор и подогретому до при перемешивании в течение 2-3 ч постепенно добавляют гидроперекись кумола в соотношении 1 моль гидроперекиси кумола на 1 г-атом серы. Прореагировавшее с гидроперекисью кумола сырье направляют на деасфаль тизацию, где к реакционной массе подводят растворитель. После осуществления деасфальтизации способом отбирают асфальтит, а смесь деасфальтизата и растворителя направляют в ректификационную колонну, где от деасфальтизата отгоняют растворитель и od-метилстирол и ацетофенон. Растворитель вновь направляют в узел деасфальтизации. Таким образом, в результате полу чают четыре продукта - асфальтит, деасфапьтиза.т, еС метш1Стирол и ацетофенон. Выход деасфальтизата составляет 81,2%, содержанке V и N1 в днасфаль тизате в сумме равно 64 ч/млн, содержание в деасфальтизате серы 2,3% азота - 0,33%. Деасфальтизат подвергают последующей гидрогенизации. П р и м е р 2. Процесс ведут аналогично примеру 1, но при соотно шении гидроперекись кумола - содержание серы в нефтяном остатке 3:1, Выход деасфальтизата составляет 80,1%. Содержание V :и HI в деасфаль тизате - -50 ч/млн, серы - 2,2%, азота - 0,29%. Пример 3. Процесс ведут аналогично примеру 1, но при соотношении гидроперекиси кумола к содержанию серы в нефтяном остатке 5:1. Выход деасфальтизата составляет 78,0%. Содержание V и UI в деасфальтизате - 50, серы - 2,2%, азота - 0,30%. П р и м е р 4. Деасфальтизация легким бензином того же сырья без предварительной обработки гидроперекисью кумола позволяет цолучйть Де--асфальтизат, содержащий V и N 234 90 ч/млн, серы - 2,6%, азота - 0,43%. Выход деасфальтизата 88,4%. П р и м е р 5. Деасфальтизация растворителем, обогащенным бутаном, того же сырья без предварительной обработки гидроперекисью кумола позволяет получить Деасфальтизат, содержащий V и N i в сумме 45 ч/млн, серы - 2,5%, азота - 0,30%. Выход деасфальтизата составляет 65,0%. Результаты опытов сведены в таблицу. Как видно из таблицы, предлагаеьаш способ (пример 2).позволяет снизить содержание тяжелых металлов в деасфальтизате до 50 ч/млн по сравнению с деасфальтизатом (пример 4), полученным известным способом, где суммарное содержание V и N i составляет 90 ч/млн. Однако выход деасфальтизата в первом случае несколько нитке (80,1%),чем во втором случае (88,4%), При достижении того же уровня содержания cyMNai V и Mi,который получен в примере 2, известным .способом деасфальтизации 2 путем подбора растворителя (пример 5) выход деасфальтизата составляет всего 65,0%. Таким образом, предлагаемый способ позволяет достигнуть хороших результатов по облагораживанию сернистого сырья без существенной потери облагораживаемой части. Сопоставление производительности катализатора процесса обессеривания на сырье, содержащем тяжелые металлы в количестве 100 и 50 ч/млн, показывает, что использование в процессе гидрообессеривания сернистого сырья, содержащего 50 ч/млн V и N i (в сумме) позволяет увеличить производительность катализатора в 1,7-2,3 раза при степени удаления серы 70-90%, по сравнению с сырьем, содержащим тяжелые металлы на уровне 100 ч/млн. Глубокая гидрогенизационная переработка сернистого сырья позволяет снизить расход катализатора примерно в 2 раза по сравнению с извест ным способом {2J ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2613634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ЖИДКОГО РАКЕТНОГО ТОПЛИВА | 2014 |

|

RU2577327C1 |

| Способ получения нефтяного малосернистого кокса | 1986 |

|

SU1407949A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352615C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ ВАКУУМНЫХ ОСТАТКОВНЕФТИ | 1971 |

|

SU303883A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352616C2 |

| Способ каталитического гидрооблагораживания остатка газового конденсата | 2020 |

|

RU2723625C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2019 |

|

RU2747259C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2006 |

|

RU2298578C1 |

1. СПОСОБ ДЕАСФАПЬТИЗАЦИИ ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ путем обработки их насыщенными углеводородами с числом атомов углерода 4-6 при 150-185 С с последующей гидрогенизацией полученных продуктов, отличающийся тем, что, с целью повьшения качества целевого продукта, исходное сырье предварительно обрабатывают гидроперекисью кумола при 130-160 С в течение 1-3 ч и мольном соотношении гидроперекись кумола - сера в исходном сырье, равном от 1:1 до 3:1. 2. Способ по п. 1, отличающийся тем, что продукт деасфальтизшщи отделяют от гидроперекиси кумола и продуктов его разложения ректификахщей с выделением Ot-метилстирола и ацетофенона.

| I | |||

| 0 |

|

SU159587A1 | |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-11-30—Публикация

1982-07-05—Подача