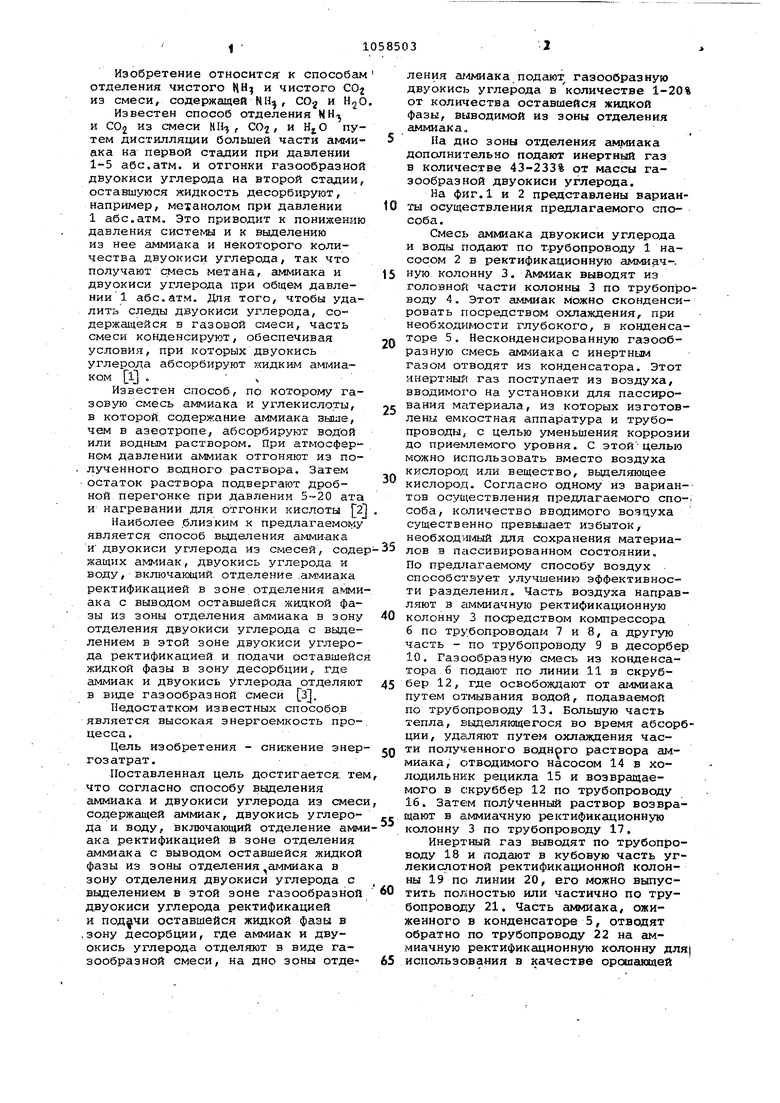

Изобретение относится: к способам отделения чистого НН и чистого COj из смеси, сойержащей NH, COg и Известен способ отделения ННи С02 из смеси KIH г COj / и HjO путем дистилляции большей части амг иака на первой стадии при давлении 1-5 абс.атм. и отгонки газообразной двуокиси углерода на второй стадии, оставшуюся жидкость десорбируют, например, метанолом при давлении 1 абс.атм. Это приводит к понижению давления системы и к выделению из нее аммиака и некоторого количества двуокиси углерода, так что получают смесь метана, аммиака и двуокиси углерода при общем давлении 1 абс.атм. Для того, чтобы удалить следы двуокиси углерода, содержащейся в газовой смеси, часть смеси конденсируют, обеспечивая условия, при которых двуокись углерода абсорбируют кидким аммиаком ij « ч Известен способ, по которому газовую смесь аммиака и углекислоты, в которой, содержание аммиака аыше, чем в азеотропе, абсорбируют водой или водным раствором. При атмосферном давлении аммиак отгоняют из полученного водного раствора. Затем остаток раствора подвергают дробной перегонке при давлении ата и нагревании для отгонки кислоты 2J Наиболее .близким к предлагаемому является способ выделения аммиака И двуокиси углерода из смесей, соде жащих аммиак, двуокись углерода и воду, включаквдий отделение .аммиака ректификацией в зоне отделения амми ака с выводом оставшейся жидкой фазы из зоны отделения аммиака в зону отделения двуокиси углерода с выделением в этой зоне двуокиси углерода ректификацией и подачи оставшейс жидкой фазы в зону десорбции, где аммиак и двуокись углерода отделяют в В1ще газообразной смеси З. Недостатком известных способов является высокая энергоемкость процесса. Цель изобретения - снизкение энер гозатрат. Поставленная цель достигается, те что согласно способу выделения аммиака и двуокиси углерода из смес содержащей аммиак, двуокись углерода и воду, включающий отделение амм ака ректификацией в зоне отделения аммиака с выводом оставшейся жидкой фазы из зоны отделения аммиака в зону отделения двуокиси углерода с выделением в этой зоне газообразной двуокиси углерода ректификацией и подучи оставшейся жидкой фазы в ,зону десорбции, где аммиак и двуокись углерода отделяют в виде газообразной смеси, на дно зоны отделения аммиака подают газообразную двуокись углерода в количестве 1-20% от колиг1ества оставшейся жидкой фазы, выводимой из зоны отделения аммиака., На дно зоны отделения аммиака дополнительно подают инертный газ в количестве 43-233% от массы газообразной двуокиси углерода. На фиг.1 и 2 представлены варианты осуществления предлагаемого способа. Смесь аммиака двуокиси углерода и воды подают по трубопроводу 1 насосом 2 в ректификационную аммиач-. ную колонну 3. Аммиак выводят из головной части колонны 3 по трубопроводу 4. Этот аммиак можно сконденсировать посредством охлаждения, при необходимости глубокого, в конденсаторе 5. Несконденсированную газообразную смесь аммиака с инертным газом отводят из конденсатора. Этот инертный газ поступает из воздуха, вводимого на установки для пассирования мг1териала, из которых изготовлены емкостная аппаратура и трубопроводы, с целью уменьшения коррозии до приемлемого уровня. С этой-целью можно использовать вместо воздуха кислород или вещество, вьщеляющее кислород. Согласно одному из вариан-тов осуществления предлагаемого cno-i соба, количество вводимого воздуха существ6ШНО превыяает избыток, необходуц-плй для сохранения материалов в пассивированном состоянии. По предлагаемому способу воздух способствует улучшению эффективности разделения. Часть воздуха направляют в с1ммиачную ректификационную колонну 3 посредством компрессора 6 по трубопроводам 7 и 8, а другую часть - по трубопроводу 9 в десорбер 10. Газообразную смесь из конденсатора б подают по линии 11 в скруббер 12, где ocвoбoж дaют от aivOvmaKa путем отмывания водой, подаваемой по трубопроводу 13. Большую часть тепла, выделяквдегося во время абсорбции, удаляют путем охлс ждения части полученного водного раствора аммиака, отводимого насосом 14 в холодильник рецикла 15 и возвращаемого в скруббер 12 по трубопроводу 16. Затем пoлS чeнный раствор возвращают в аммиачную ректификационную колонну 3 по трубопроводу 17. Инертный газ выводят по трубопроводу 18 и подают в кубовую часть углекислотной ректификационной колонны 19 по линии 20, его можно выпустить полностью или частично по трубопроводу 21. Часть аммиака, сжиженного в конденсаторе 5, отводят обратно по трубопроводу 22 на eiM.миачную ректификационную колонну для| использования в качестве орошакяцей

жидкости флегмы). Остаток выпускают по трубопроводу 23. Раствор аммиака и углекислдго газа в воде выводят из кубовой части аммкачноЛ ректификадионной колбины 3 по трубопроводу 22. Газообразную двуокись углерода направляют в колонну 3 по трубопроводу 24. СодержШюе колонны 3 можйо обогревать посредством змеевикового нагревателя 25.

Раствор в трубопроводе 22 подают в углекислотную ректиф псадионную колонну 19, которая действует по существу при том же CciMOM давлении, что и аммиачная ректификационная колонна 3. Определенное количество разбавляющей воды направляют в колонну 19 по линии 26. Кубовый продукт десорбера 10 удаляют насосом 27 по трубопроводе 28 и 29. Для достижения лучшего распределения тепла, эту использованную для десорбции воду сначала освобождают от части содержащегося в ней тепла в кубовой части углекислотной ректификационной колонны 19. Оставшуюся часть тепла, необходимого для ректификации, подводят сюда посредством обогревающих змеевиков 30, обогреваек«х, например паром, жидкий поток поступающий по трубопроводу 29, выпуск ют, хотя часть его возможно использовать в качестве разбавляющей Воды. Дополнительное количество промывной воды подают в колонну 19 по трубопроводу 31 для отделения аммиака от двуокиси углерода настолько полного, насколько это возможно. Газовая смесь, состоящая из углекислого газа и инертных газов, по существу свободная от аммиака (если он вообще имеется), выходит из головной части колонны 19 по трубопроводу 32. Кубовый продукт или остаточная жидкая фаза после колонны 19, представлякидий разбавленный водный раствор аммиака и углекислого газа, направляют по трубопроводу 33 в десорбер 10. Фактически весь аммиак и весь углекислый газ удаляются в десорбере 10 путем нагревания змеевиковыми нагревателями 34, например посредством пара. Полученную после десорбции воду, практически не содержащую аммиака и углекислого газа, выпускают по трубопроводу 29. Газообразную смесь аммиака, углекислого газа и воды, полученную в десорбере 10, подают в аммиачную ректификационную колонну 3 по трубопроводу 35. В изложенном выше примере осуществления предлагаемого процесса используют смесь аммиака, углекислого газа и воды, имеющую высоко .содержание аммиака. Если состав, данной исходной смеси будет беден В отношении аммиака, тогда исходный

поток опедовало бы сначгша подавать в углекислотную ректификационную .колонну 19.

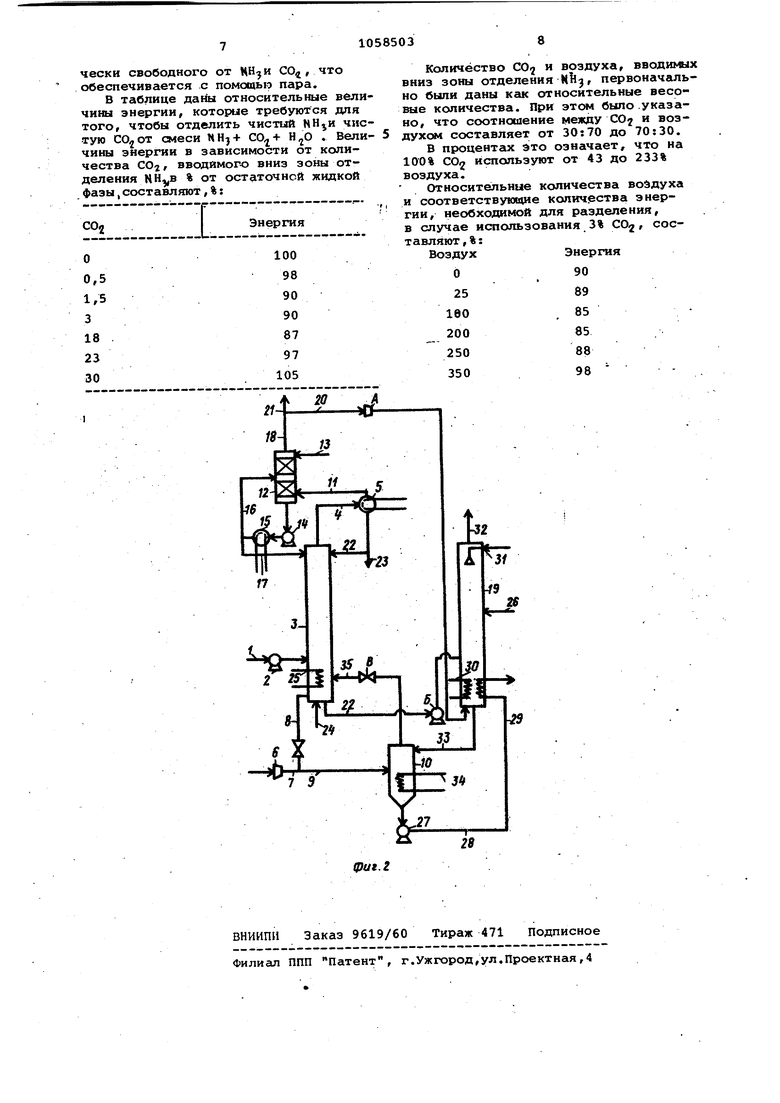

Ректификацию углекислого газа фиг.2) проводят под более высоким

давлением, чем ректификацию с1ммиака. Компрессор А и насос Б, соответственно, установлены на трубопровоДс1Х 20 и 22 с целью повышения давления потоков газа и жидкости соответственно. Кроме того, на трубопроводе 35 имеется редукционный -вентиль В, посредством которого снижается давление у части газообразной смеси, отводимой от десорбера 10.

В данном случае, десорбционная колонна 10 действует в фактически при том же давления в системе, ка кое имеет место при ректификации углекислого газа. Трубопровод 8

содержит аде редукционный вентиль В, который используют для понижения давления у части подаваемого по нему воздуха.

При осуществлении способа, основанного на разнице давления (фиг.2, давление, при котором происходит отделение GOj, в два - пять раз превышает давление, при котором проис. ходит отделение NH-j. при этсм нет

необходимости добавления разбавителя в зону отделения СО, как это делается при использовании способа разбавления.

Пример 1. Фактически чистый МНз и фактически чистый СО

отделяют от смеси, содержащей NIL, COg и Н2О , в установке, структура которой подобна той, которая представлена на фиг.2.

При давлении 180 кПа 56489 кг/ч

раствора МН и СО2 в воде, состав которого соответствует,%: N Н 32,В / СО 18, 3 и воды 48,9, вводят в ректификационную колонну 3, предназначенную для отделения N Н, С помоЩью компрессора 6 добавляют воздух со скоростью 635 кг/ч, из них 248 кг/ч вводят в ректификационную колонну 3, предназначенную для отделения NH-} и 387 кг/ч - в десорбер

10. По линии 24 в ректификационную колонну 3, предназначенную для отделения KH-J, вводят COi со скоростью 2000 кг/ч 27,026 кг/ч газообразной смеси, содержащей,%: NH-j52,8; COj 14,1,- tiqp 27,7 и инертны{1 газ 1,5,

выходящей из десорбера 10, расширяют с помощью вентиля В и также подаиот в ректификационную колонну 3, предназначенную для отделения NHj, 38,180 кг/ч газообразной смеси, содержащей,%:NH-j 98,0; H-jO 0,3

и инертный газ 1,7 выводят из верхней части колонны 3. Часть этой газовой смеси сжижают путем охлаждения в конденсаторе 5, из которого

17,924 кг/ч жидкого NHj возвращают в колонну 3 в качестве флегмы, а 18,528 кг/ч жидкого NH выводят из системы. 2,464 кг/ч газообразной смеси, содержащей 74,2% 25,8% инертного газа выходят из конденсатора 5. Эту смесь промывгиот водой в скруббере 12, причем вода подаетс со скоростью 2200 кг/ч. Тепло, от скруббера 12 отводят через рециркуляционный конденсатор 16. За час в ректификационною колонну для отделения ЫН возвращают 4029 кг раст вора, состоящего из 45,4% HH-j и 54-, . В ректификационную -колонну, предназначенную для отделения СО2, пропускают 635 кг/ч инертного газа по трубопроводам 18 и 20. . Со дна ректификационной колонны 3, предназначенной для отделения KH по трубопроводу 22 и через насос В в ректификационную колонну 19, . предназначенную для отделения СО2 пропускают 69,180 кг/ч жидкости, состав которой соответствует 22,7% 1Нз 23,4%; СО2 и 53,9% Н2О. В колонн 19 подают по трубопроводам 26 и 4 31 34,0.79 кг/ч воды, Газообразная смесь, выходящая из верхней части ректификационной колонны 19, предназначенной для отделения СО2, со скоростью 12,337 кг содержит 93,2% GOi, включая при этом менее 100ч на млн. 90.913 кг/ч раствора, содержащего 78,5%„Н2О,17,3% NH,H 4,2% COg, пропускают со дна колонны 19 в десорбер 10. Состав этой зхидкости находится с той стороны граничной линии, которс1Я соответствует смеси, богатой СОг. В десорбере раствор фактически освобождают от N Н и СО с помощью пара. Всего из -десорбера выводят. 63,892 кг/ч жидкости, причем эта жи кость может быть использована, напр мер, для адсорбции NHj и СО или ча тично в качестве разбавляющей воды в зоне отделения СО2. Пример 2, Фактически чисты ИН и фактически чистый СО отделяют от смеси NH, СО и «20 в установке, имеющей структуру, подобную той, которая представлена на фиг.2, в которой СО2, равно как и воздух, вводят в ректификационную колонну для отделения NH-j. Цифровые обозна чения соответствуют тем, котосые были описаны в отношении фиг.З, а проценты сортветствуют весовым пр центам. . При давлении 1800 кП 51,972 кг/ раствора СО в воде, имеющего состав,%: hHj33,4/ COjlS a и воды 48,4, добавляют в ректификационную колон 3, предназначенную для отделения NH-). С помощью компрессора б в систему вводят 2,387 кг/ч воздуха, из которых 2000 кг/ч подают в ректификационную) колонну 3, предназначенную для отделения N Н , 387 кг/ч - в десорбер 10. По трубопроводу 24 в ректификационную колонну. 3, предназначенную для отделения ЧН, подают 2000 кг/ч СО2. 22,928 кг/ч газообразной смеси, содержащей,%: ,7, CO2l6,p, H.jO 26,3 и инертный га:з 1,5 из десорбера 10 подвергают расширению посредством вентиля В и также вводят в ректификационную колонну 3, предназначенную для отделения .Н. Из верхней части этой колонны выводят 32,415 кг/ч газообразной смеси, содержащей,%: ,0, 0,3 и инертный газ 1,7. Часть этой газообразной смеси подвергают сжижению путем охлаждения в конденсаторе 5, из которой 15,057 кг/ч жидкого аммиака возвращают в колонну 3 р качестве флегмы, а 17,358 кг/ч жидкого Низ выводят из системы. Из конде.нсатора 5 выходит 9,252 кг/ч остаточной несконденсированной газообразной смеси, состоящей из 74,2% NH и Н и 25,8% инертного газ.а. Эту остаточную смесь промывают в скруббере 12 через рециркулирующий конденсатор 15. В те- чение часа в ректификационную колонну для отделения NH возвращают 3,829 кг раствора, содержащего 82,0% ЫН и 18% . В ректификационную колонну 19, предназначенную /пя-извлечения СО2, пропускают по трубопроводу .20 и через KONmpeccop А 635 кг/ч инертного газа. Со дна ректификационной колонны 3, предназначенной для отделения NHj по трубопроводу 22 и через насос Б пропускают в ректификационную колонну 19, предназначенную для очистки СО2, 62,042 кг/ч остаточной жидкой фазы, имеющей состав,% NH)22,3 СОя 24,6, 53,1. . В колонну 19 подают также по трубопроводу 26 и по трубопроводу 31 20,486 кг/ч воды. Из верхней части ректификационной колонны 19, предназначенной для отделения СО выходит газообразная смесь со скоростью 11,4)32 кг/ч, которая содержит 93,2% СО и менее 100 ч на млн КН, Со дна колонны 19 к десорберу 10 пропускают 79,817 кг/ч раствора, содеря«ащего,,%: 77,9, NHj 17,3 и caj4,S. Состав этой жидкости находится на той стороне граничной линии, которая соответствует смеси, богатой C0j., Всего из десорбера выводят 55,889 кг/ч жидкости, которую мож- , но использовать, нгшример, для абссфбции СО или частично, в качестве разбавляющей воды в зоне отделения СО. В этом десорбере осуществляют получение раствора, фактически свободного от СО, что обеспечивается с помсщыо пара.

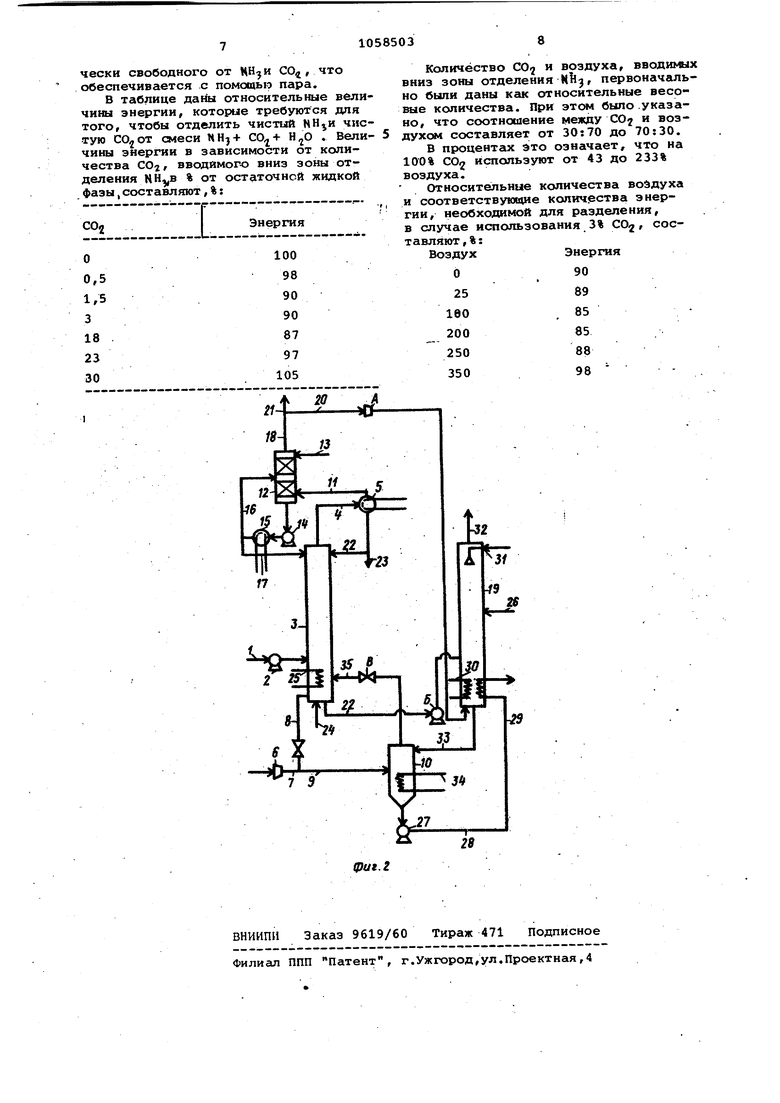

В таблице даИы относительные величины энергии, которые требуются для того, чтобы отделить чистый чистую COjOT смеси NHj+ . Величины энергии в зависимости от количества COif ВВОДИМОГО вниз зоны отделения % от остаточной жидкой фазы,составляют,%:

I

Энергия

COj Количество СО и воздуха, вводимы вниз зоны отделения НИ, первоначально были даны как относительные весовые количества. При этом было.указано, что соотношение между СОj и воздухах составляет от 30:70 до 70:30.

В процентёос это означает, что на 100% СО используют от 43 до 233% воздуха.

Относительные количества воЭдуха и соответствующие количества энергии, необходимой для разделения, в случае использования 3% СО, составляют, %:

Воздух Энергия

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения аммиака и двуокиси углерода | 1979 |

|

SU973012A3 |

| Способ получения мочевины | 1986 |

|

SU1494864A3 |

| Способ получения мочевины | 1986 |

|

SU1494865A3 |

| Способ выделения меламина | 1971 |

|

SU519133A3 |

| Способ удаления побочных продуктов реакции при получении меламина из мочевины | 1983 |

|

SU1424734A3 |

| Способ переработки продуктов синтеза мочевины и устройство для его осуществления | 1979 |

|

SU1085506A3 |

| Способ концентрирования раствора мочевины и устройство для его осуществления | 1987 |

|

SU1736335A3 |

| Способ выделения аммиака и углекислоты из их смеси | 1977 |

|

SU869551A3 |

| Способ получения мочевины из аммиака и двуокиси углерода | 1971 |

|

SU651692A3 |

| Способ получения мочевины | 1982 |

|

SU1054343A1 |

1. СПОСОБ ВЫДЕЛЕНИЯ АММИАКА И ДВУОКИСИ УГЛЕРОДА из смеси, содержащей аммиак, двуокись углерода и ВОДУ, включающий отделение аммиака ректификацией в зоне отделения гилмиака свыводом оставшейся жидкой фазы из зоны отделения аммиака в зону . отделения двуокиси углерода с выделением в этой зоне газообразной двуокиси углерода ректификацией и подачи оставшейся жидкой фазы в зоне десорбции, где аммиак и двуокись углерода отделяют в виде газообразной смеси, отличанзщийся тем, что, с целью снижения энергозатрат, на дно зоны отделения аммиака подают газообразную дхвуокись углерода из зоны отделения двуокиси углерода в количестве 1-20% от количества оставшейся жидкой фазы, выводимой из зоны отделения аммиака. 2. Способ по П.1, о т л и ч а ющ и и с я тем, что на дно зоны отделения аммиака дополнительно подают инертный газ в количестве 43-233% от массы газообразной двуокиси углерода. сл 00 ел о 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3112177, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-30—Публикация

1980-04-03—Подача