1

Изобретение относится к улучшенному способу выделения меламина.

Известны способы выделения меламина из горячих реакционных газов охлаждением последних непосредственным контактом с

водой или циркулирующим раствором карбоната аммония или бикарбоната и карбамата аммония.

Недостатком известного способа является большое содержание водяного пара (более 25 вес.%) в свободных от меламина газах, что затрудняет использование этих газов, содержащих аммиак, двуокись углерода и водяной пар, в других процессах, например при получении меламина.

С целью упрощения процесса получения меламина предлагается способ выделения меламина из горячей, содержащей пар меламина, смеси синтез-газа непосредственным контактом последней с циркулирующим раствором карбамата аммония.

Концентрацию карбамата аммония выбирают так, чтобы на 1 кг меламина в охлаждающем растворе содержалось по меньщей мере 1 кг, предпочтительно 1,5-5 кг, карбамата амдмония.

При этом охлаждение достигается в результате эндотермической реакции разложения карбамата аммония, присутствующего в охлаждающей среде.

Свободные от меламина отходящие газы содержащие менее 20 вес.% водяного пара частично конденсируют в конденсаторе с образованием раствора карбамата аммония. При этом освобождающуюся теплоту конденсации используют на нагрев потоков жидкостей или газов, например для перекристаллизации сырого меламина.

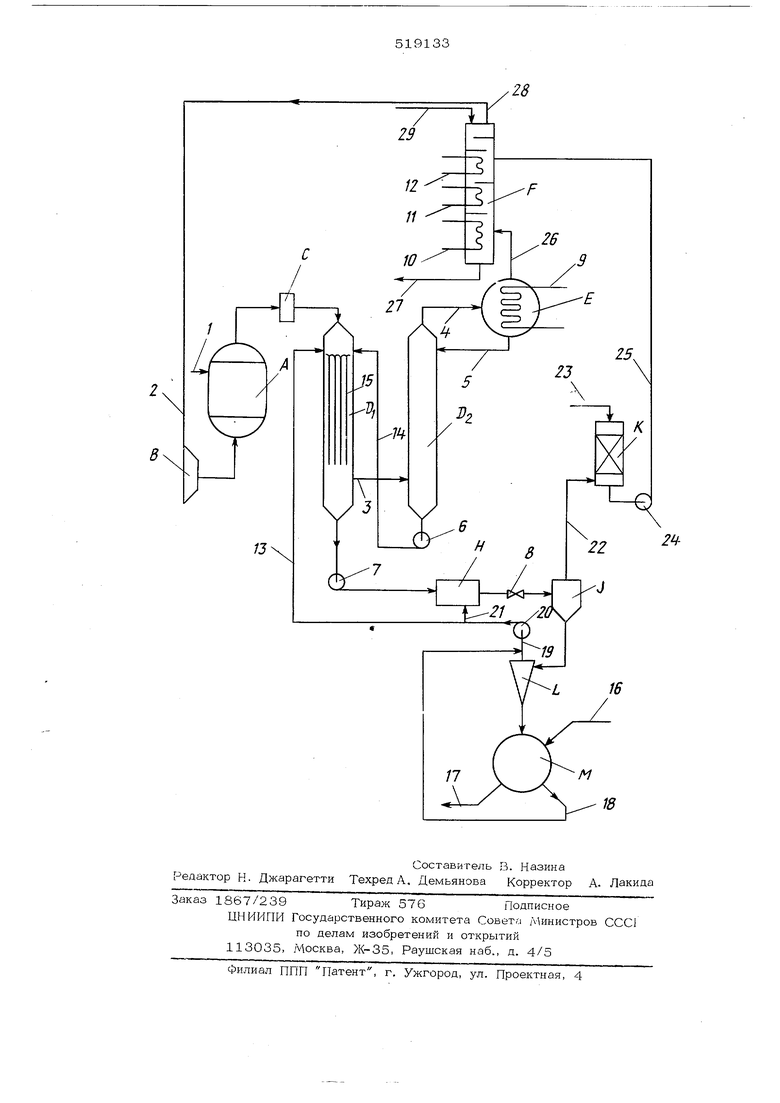

Для обеспечения достаточно высокого температурного уровня частичную конденсацию отходящих газов осуществляют преимущественно при давлении по меньшей viepe 5 атм. Это возможно в том случае, если синтез меламина и выделение меламина из горячих, содержащих пар меламина синтез-газов проводят под давлением по меньщей мере 5 атм. Если синтез ме ламина и выделение меламина проводят при атмосферном давлении или ниже 5 атм то содержащие пар меламина газы доводят до давления, например, 5-15 атм при помощи компрессора, работающего на горя чих газах. Оставшийся после частичной конденсации остаточный газ, содержащий аммргак, двуокись углерода и незначи ельное количество воды, можно подавать в ректификационную колонну, где газ разделяют с подводом жидкого аммиака и отводом тепла. В качестве головного продукта при этом выделяют аммиак, который возвращается для синтеза меламина, а в качестве уходящего из низа колонны продукта получ ют концентрированный раствор карбамата аммония, который может быть использован для синтеза мочевины. Выделяющееся при этом тепло можно использовать для других целей.. Остаточный газ после частичной конден сации содержит менее 1О вес.% водяного пара. Частичную конденсацию и ректификацию можно проводить в отдельных аппаратах. Оба процесса можно также осуществлять в одном аппарате, в котором ректификационная зона расположена над конденсатором Схема предлагаемого способа приведена на чертеже. В загруженный частицами катализатора, например силикагеля, находящийся под давлением, например 10 ати, реактор А, через трубопровод 1 подают расплавленную мочевину, а через трубопровод 2 и вентилятор В - содержащий в основном аммиак газовый поток. Из реактора А выходит горячий, содержащий пар меламина, газовый поток, который в фильтре С очищают от пыли катализатора. Затем он протекает через охладители Л и Dp . В охладителе П газовая смесь течет параллельным потоком с поступающими через трубопроводы 13 и 14, служащими в качестве охлаждающей среды, водными растворами, которые в виде тонкой пленки стекают с вертикальных, плит 15. В охладителе D.J газовый поток смещивают с подводикгым черезтрубопровод 5 раствором карбамата аммония. Этот раствор получают конденсацией раствора карбамата аммония в снабженном охлаждающей спиралью конденсаторе Е, из подводимой через трубопровод 4, свободной от меламина и содержащей аммиак, двуокись углерода и менее 15 вес.% водяного пара, газовой смеси охлаждением при давлении по меньшей мере 5 ати. Полученный раствор карбамата аммония снова служит охлаждающей жидкостью. Через охладитель D , насос 6 и тру 31 бопровод 14 раствор вступает в контакт с горячими газами в охладителе D , в результате чего карбамат аммония снова разлагается на аммиак и двуоксиь углерода. Через трубопровод 3, охладитель Dj и трубопровод 4 он обратно течет в конденсатор Е вместе с подлежащим охлаждению газовым потоком. На 1000 кг подлежащего десублимации меламина циркулируют, например, 3000 кг 66%-ного раствора карбамата аммония в качестве охлаждающей жидкости. Образовавшаяся при охлаждении суспензия меламина поступает через насос 7 в буферную емкость Н, где мелкие меламиновые частицы могут растворяться и затем снова выкристаллизовываться в более крупные частицы. Вытекающую из буферной емкости Н суспензию доводят до давления 1 атм редукционным клапаном 8, после чего образовавщаяся из твердых частиц меламина, раствора и газов смесь поступает в отделитель J , где газовую фазу отделяют от остатка. Этот остаток, а именно, суспензированный в насыщенном меламином растворе меламин, подают в циклоннь Й сгуститель L , сгущенную суспензию фильтруют фильтром М и промывают подаваемой через трубопровод 16 водой. Промытые кристаллы меламина подают через трубопровод 17 в аппарат для перекристаллизации (на чертеже не показан ). Промывную воду соединяют через трубопроъод 18 с переливом циклонного сгустителя 19 и после подачи насосом 20 через трубопровод 13 она также служит охлаждающей жидкостью в охладителе Ij| . Приблизительно треть этой жидкости отводят через трубопровод 21 и циркулируют через редукционный клапан 8 для того, чтобы избежать слишком большого температурного перепада при понижении давления. Отводимая из отделителя J газовая фаза поступает через трубопровод 22 в абсорбционную колонну К, где ее превращают в аммиачную воду лишь с незначительным количеством карбамата аммония при помощи подводимой через трубопровод 23 воды. Этот раствор перекачивают в ректификационную колонну F через насос 24 и трубопровод 25. В эту колонну F также поступают несконденсировавщиеся в конденсаторе Е газы, в результате чего образуется довольно сильно концентрированный раствор карбамата аммония, который без дальнейщего удаления воды можно подавать в установку для синтеза мочевины через трубопровод 27. Образующееся при конденсации тепло доводят до

различного температурного уровня при помощи охлаждающих спиралей 10-12- В качестве головного продукта колонны г улетучивается газ аммиака через трубопровод 28. Через трубопровод 29 в колонну F вводят жидкий аммиак в качестве конденсирующего средства с тем, чтобы удалить из газа аммиака последние следы воды. Остаток газообразного аммиака поступает в реактор А для синтеза меламина через трубопровод 2 и вентилятор В.

Пример. Для получения 1 т меламина в реактор А через трубопровод 1 следует подавать 3180 кг мочевины, а через трубопровод 2 - 5860 кг аммиака. Реакцию проводят при давлении 10 атм и в охладитель D вводят имеющий температуру

39О С и содержащий меламин синтез-газ следующего состава (в кг);

{JH,6670

1048

СО. Мочевина, т. е. непревращенная в м ламин мочевина, имеющаяся в виде NHj + HCNO, 1000. Мел амина Из охладителя Б. в буферную емкость Н вводят имеющую температуру 145 С м ламиновую суспензию, состоящую из следующих компонентов (в кг): NHj Карбамат Меламин в растворенном виде Меламин в кристаллическом виде В буферной емкости Н суспензию разбавляют с помощью подводимой через тру бопровод 21, имеющей температуру 85 С очень разбавленной меламиновой суспензи содержащей (в кг); Карбамат аммония Меламин в растворенном виде47 Меламин в кристаллическом виде15 Затем раствор доводят до атмоеферног давления с помощью ре ки-юнного клапад 8 и подводят к отделителю 3 . Из него в ходит имеющая темпера -ту 85 С суспенз следующего состава (в кг); Карбамат аммония

.Меламин;

в растворенном виде145

в кристаллическом виде1095

Эта суспензия поступает в циклонный сгуститель L .

Из низа циклонного сгустителя выходит сгущенная суспензия, содержащая 60кг NHj, 30 кг карбамата аммония, 1674кг

НлО, 55 кг меламина в растворенном виде, 1021 кг меламина в кристаллическом виде.

Затем эту суспензию фильтруют, причем получают 1ООО кг меламина.

Через трубопровод 16 подводят 624 кг промывной воды, в то время как вместе с переливающейся фракцией циклонного сгустилеля L при помощи насоса 20 через трубопровод 18 возвращают 2298 кг воды, в которой растворены следующие вещества (в кг);

NH,

60 320 Карбамат аммонияЗО Меламин76 Из этого количества в охладитель Б поступают в качестве, охлаждающей жидкости 3611 кг воды, содержащей 113 кг NH, , 57 кг карбамата аммония и 158 кг меламина, имеющей температуру 85 С. Выходящая из отделителя J газовая фаза состоит из 25О кг Ы Н,, 33 кг СО,, 283 кг НрО, В абсорбционной колонне К эту газовую фазу, добавляя 377 кг воды, превращают в имеющий приблизительно 25 вес.% раствор аммиака с 6 вес.% карбоната или карбамата аммония. Затем через насос 24 и трубопр зо.ч 25 этот раствор (температура приблизительно 35 С) поступает в колонну F . Е ыходящая из охладителя В. свободная от меламина газовая фаза имеет температуру 115 С и следующий состав (в кг); Газовая фаза поступает i конденсатор Е, где при 93 С наступает .ПГЧН ч конденсация. Образуется коис./м григ лъпиный раствор карбамата аммон 1я, состояший из 326 кг NHj, 1597 lu карбамата аммония и 990 кг Hj,0. Этот раствор циркулирует через трубопровод 5 в качестве охлаждающей жидкости. Несконденсированное в конденсаторе Е остаточное количество, состоящее из 6601 кг NHj, 1250 кг COg, 295кг НдО, направляют через трубопровод 26 в ц колонну F , где происходит дальнейшая конденсация, и поднимающиеся в колонне газы постоянно теряют СО,. Через трубопровод 27 в неизображенный для синтеза мочевины аппарат отводят концентрированный, имеющий температуру 90 С, раст вор карбамата аммония, состоящий из ЗО4 кг NHj, 2270 кг карбамата аммони и 9О5 кг H,0. Из верха колонны через трубопровод 2 удаляют 5860 кг газообразного аммиака. В качестве конденсирующего средства в колонну F вводят 300 кг жидкого аммиака. Из колонны F отводят конденсационное тепло на различном температурном уровне с помощью протекающих через охладительные спирали 1О - 12 жидкостей. В нижней части колонны температура составляет приблизительно 9О С, в ее середине - приблизительно 60 Сив головке 47 С. Выходящее из конденсатора Е и из нижней части конденсатора F тепло освобождается на таком высоком температурном уровне, что через охладительные спирали можно пропускать растворы сырого меламина, при этом нагревая их, пос38ле чего растворы подводят к вакуум-выпарному аппарату, где происходит кристаллизация меламина из этих растворов. Формула изобретения 1. Способ выделения меламина из горячей, содержащей пар меламина, смеси синтез - газа непосредственным контактом последней с охлаждающей жидкостью, представляющей собой водный раствор, содержащий аммиак и двуокись углерода в свободном или связанном виде, отличающийся тем, что, с целью упрощения процесса получения меламина, в качестве охлаждающей жидкости применяют раствор, содержащий на 1 кг меламина не менее 1 кг карбамата аммония с последующим превращением аммиака и двуокиси углерода, содержащихся в отходящих газах, которые получены в зоне отделения, опять в карбамат аммония, и использованием выделяющегося при этом тепла, например для перекристаллизащ-1и сырого меламина. 2. Способ по п. 1, отличающийся тем, что в качестве охлаждающей жидкости используют раствор, содержащий 1,5 - 5 кг карбамата аммония.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевины | 1972 |

|

SU459887A3 |

| Способ получения мочевины | 1974 |

|

SU602115A3 |

| Способ получения мочевины из аммиака и двуокиси углерода | 1971 |

|

SU651692A3 |

| Способ получения мочевины | 1985 |

|

SU1456009A3 |

| Способ получения мочевины | 1986 |

|

SU1494865A3 |

| Способ получения мочевины | 1986 |

|

SU1494864A3 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МОЧЕВИНЫ И МЕЛАМИНА | 1973 |

|

SU370774A1 |

| Способ получения мочевины | 1982 |

|

SU1428191A3 |

| Способ получения мочевины | 1979 |

|

SU1225485A3 |

| Способ получения мочевины и меламина | 1969 |

|

SU899538A1 |

Авторы

Даты

1976-06-25—Публикация

1971-09-23—Подача