. . .

Изобретение относится к технологии получения мочевины из аммиака и дёуокисн углерода.

Известен способ получения мочевины из аммиака н двуокиси углерода при пЬвышенных температурах и давлении с пбследуюшим разложением основного количества непрореаГировавщего карбамага аммония в нескольких ступенях давления нагреванием и одновременной продувкой свежей двуокисью углерода при давлении .синтеза, переработкой отгоняемых гфи этом аммиака и дкуокиси углерода в работающем под давлением синтеза конденсаторе в раствор карбамата аммония рёцц уляаией их в реактор, разло«ШШТЙГ - оставшегося после отгонки в растворе мочевины карбамата аммония при.пониженном давлении и переработкой полученных аммиака в двуокиси углерода в кондеНс торе низкого давления в раствор карбамата .аммония, который редиркулируют через зону конденсадии высокого давления ш стадию синтеза, причем из реактора отво

дяг содержащую ипергные компонеяты газовую смесь, из которой при давлении синтеза в зоне промывки подои удаляют аммиак и двуокись углерода и полученный при этом раствор также рециркулируют ij Основным недостатком известного способа является иснрльчование воды в качестве промывной жидкости при удалении аммиака, двуокиси углерода из газовой смеси, отводимой из реактора, что приводит к дополнительному поступлению воды в зону синтеза, где ее присутствие отрицательно сказйва тся на равновесной степени превращения карбамата аммония в мочевину. Снижение степени превращения прий(3д1й к уёёлШейШ ШгрУэкй бгшрной колонны и по ребносги в паре высокого давления,

иелью изобретения является повышекие эффективности процесса.

Цель достигается описываемым способом получения мочевины из аммиака и двуокиси углерода 1пГрн НовышёйИых температурах и давлбнвв с последующим разложением основного кол|гчества непрореаги- ройавшэго гарбамага аммония в нескольких ступенях давления R переработкой по-лучёнпых при этом количеств аммиака и Двуокиси углерода;-в конденсаторах высокого и низкого давлений в раствор карба. мата, рециркуляцией в реактор и выводом из него содержащей инертные компоненты газовой смеси, промывкой этой смеси рас вором карбамата со ступени низкого давления д/ш удаления аммиака и двуокиси углерода и вводом полученного при этом раствора вместе с реакционной массой, отводимой из нижней четверти реактора, в конденсатор высокого давления при помощи свежего аммиака в количестве 40100% Б пересчете на общее количество аммиака, подаваемого на. синтез.

Отличительные признаки способа состоят в том, что содержащую инертные ком- понеиты газовую смесь из реактора про мывают раствором карбамата со ступени низкого давления и полученный при &том раствор вместе с реакционной мессой, отводимой из нижней четверти реактора, вводят в конденеатор высокого давления при помощь свежего аммиака в количест ве 40-1ОО% в пересчете на общее количество аммиака, подаваемою на синтез.

Предлагаемый способ позволяет за счет снижения подачи воды в нижнюю часть реактора синтеза повысить степень превращения карбамага в мочевину на 2-3% 4TOj-B свою очередь, сэкономит примерно 75 кг пара высокого давления на 1 т вы- пускаемой мочеиины.

Это возможно благодаря испольсзованию энергии свежего аммиака для подачи нагретого раствора карбамата аммония из колонны промывки газовой смеси, выходящей из реактора.

Освобождаемую во время промывки раствором карбамата теплоту абсорбции и кояденсадии пряменяйт для нагревания atoro раствора до температуры равновесия, желательной в зоне конденсаций. В результате по сравнению с известным способом высвобождается гораздо более значительная часть тепла в зоне конденсации, которую используют для производства и нагревайия технологических паров.

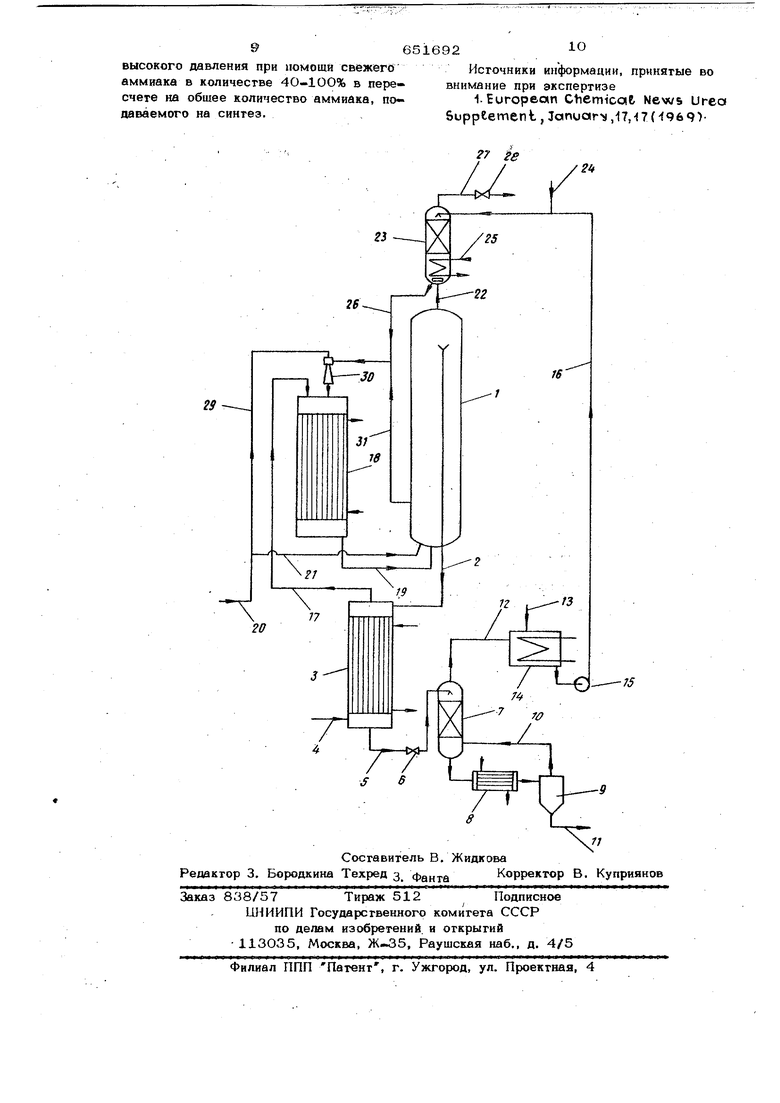

На чертеже изображена схема установки для реализации предлагаемого способа.

В синтез-реакторе 1 образуется раствор, содержащий, кроме мочевиеы и воды, карбамат аммония и свободный аммиак. Это раствор по сливному трубопроводу 2 лодаю в йтпарную колонну 3, к которой

косвенно подводят тепло, например при помощи пара В этой колонне синтез-раст вор отгоняют, приводя его в контакт с подаваемой по трубопроводу 4 газообраз« ной двуокисью углерода. Обработка отгон кой приводит к тому, что основная часть имеющегося карбамата аммония разлагает ся на аммиак и двуокись уг перода, причем освобожденные и растворенньге газы вытесняются из раствора. Подвергнутый отгонке раствор выходит из колонны 3 по грубопроводу 5, расширяется в редукционном клапане 6 и затем пьступает в ректификационную колонну 7, где выделяется осво бодиБшаяся во время расширения газовая смесь. Продукт из низа колонны 7 нагревают в теплообменнике 8 с тем, чтобы диссоциировать еще имеющийся в нем кар- бамат аммония. Освобожденные таким образом дополнительные количества газооб«разных аммиака и двуокиси углерода вы- деляют в сепараторе 9 вместе в тем ко ЛйЕчеством водяного пара, которое находит Ся в р-авновесии с ними при дацных уело

ВИЯХ. .

Указанную выше газовую смесь подают в нижнюю зону колонны 7 по трубопроводу 10. Восходящую в этой колонне газовую смесь охлаждают с помощью нисходящего реакционного раствора из колон ны 3, в результате чего значительная часть содер}{&щегося в газовой фазе водяного пар, конденсируется и уда.гшется из колонны вместе с растворенной фазой. Выводимый из сепаратора 9 раствор мочевины подают по трубопроводу il в последующую зону обработки, например в зону для выпаривания или кристаллизации.

Выходящую из верхней части колонны 7 газовую смесь, состоящую из аммиака, двуокиси углерода и водяного пара, по трубопроводу 12, по возможности, вместе с некото-piJM количеством водной технологической жи/жосги, подводимым по трубопроводу 13, подают в конденсатор 14, где образуется разбавленный раствор карбамата аммония. Затем этот раствор посредством насоса 15 перекачивают по трубопроводу Л, 6 в находящую под высоким давлением зону установки.

Газовую смесь, состоящую из аммиака, двуокиси углерода и водяного пара, удаляют из верхней часта колонны 3 по трубопроводу 17 и по меньшей мере частично конденсируют в конденсаторе 18. Полученную таким образом смесь из водного раствора карбамата аммония, свободного газообразного аммиака и двуокиси углеро565да по трубопроводу 19 направляю г в нижнюю зону синтез-реактора 1. Требуемое в этом реакторе количество свежего аммиака подают в него по трубопроводам 20 и 21. В синтез-реакторе 1 завершают образование карбамата аммония, после чего массу карбамата аммония также превраща от в мочевину и воду (1 моль воды на 1 моль мочевины). Инертные газообразные компоненты собираются в верхней части синтез-реактора 1, как и значительные количества газообразного аммиака и двуокиси углерода. С целью рекуперации этих полезных компонентов эту газовую смесь по трубопро воду 22 направляют в промывную колонну 23, которую орошают разбавленным расг вором Карбамата аммония, подаваемым по трубопроводу 16 из системы низкого давления. Для орошения можно также использовать и раствор кзрбамата аммония, по даваемый по трубопроводу 24 из установки для получения меламина. Почти все количество содержащихся в инертной газовой смеси аммиака и двуокиси углерода растворяют и коиденсируют в этой промыв ной жидкости. Часть теплоты абсорбции, а также полученную таким образом теплоту конденсации удаляют с помощью охлаждающей жидкости, протекающей через змеевик 25, в достаточном количестве, так что температуру раствора карбамата аммо ния, подаваемого в конденсатор 18 по трубопроводу 26, почти доводят до желаемой температуры конденсации. Остаток инертной газовой смеси, который не был конденсирован, выг15ужают через трубопро вод 27 и расширительный клапан 28. Разница по высоте между уровнем жйд кости в нижней части колонны 23 н вход ным отверстием конденсатора 18 не обес« печивает, однако, создания гидростатического давления, достаточного для того,чтобы раствор карбамата аммония, как это необходимо, поступал вниз; из колонны 23 в конденсатор 18. С другой стороны, с целью достижения оптимальной температуры равновесия желательно поддер5ййвагь молярное соотношение между аммиаком и двуокисью углерода в кондбнсёторе 18 на определенном уровне под заданным дав71ёнием. Для этого необходимую для синтеза мочевины часть аммиака подают ё конденсатор 18 по трубопроводу 29. Давление жидкого аммиака, подаваемого по трубопроводу 29, при помощи струйного насоса ЗО используют в предлагаемо способе для компенсации разницы между 2 гидростатическими давлениями в колонне 23 и конденсаторе 18, а также для отсасьгвания небольшого количества имею щейся в синтез-реакторе 1 жидкой смеси по трубопроводу 31, Э4)феКг такой технологии, выгодно влияющий на производительность конденсатора, зависит, однако, от степени превращения мочевины, которого достигают в содержащемся в синтоз-реакторе 1 растворе до того момента, когда последний удаляют из этого реактора и отсасывают по трубопроводу 31. Если трубопровод 31 соединяют с ииж ней частью синтез-реактора 1, то концентрация мочевины будет низкой, и, слеяо ательно, температура конденсации повысится лищь незначительно. С другой стороны, если раствор отса сывают из верхней части синтеза-реактора 1, то температура конденсации дейстпи- тельно значительно повышается, а освобождаемое тепло отводят по меньшей поверх ности теплопередачи. В результате того, что все количество мочевины в удаляемом из синтез-реактора 1 растворе по трубопроводу 19 опять возвращается в ипжпюю часть этого реактора вместе с образовавшейся в конденсагоре 18 газо-жпдкой смоСЬЮ, содержащей карбамат аммония, вызывается дополнительный эффект смешения. Такой эффект заметно снижает npenp-atueние карбамата аммония в мочевину в синтез-реакторе 1. Согласно предлагаемому способу }тствор отсасывают из нижней четверги ciniтез реактора 1. Это позво/ яет яспользо вать теплоту конденсации на более высоком температурном уровне благодаря то му, что карбамат аммония расгпоряется в мочевине и при этом выделяется дополпи тельное количество тепла. Р результате возможно умекьшёнйёУш 15% по С1 авпению с известным способом шверх шсги теплопередачи в конденсаторе высокого давления и соответственное повышеняе его производител6ноС1й, Пример. Из работающего при 18О183С и 14О атм синтез-реактора 1 по трубопроводу 2 отводят смесь состава, кг/г: 40700 аммиака, 240РО двуокиси углерода, 417ОО мочевины и 19600 во« дь, которую подают в колонну 3, куда по трубопроводу 4Гвводят под давлением 14О атм смесь состава: 30GOO кг/ч дву™ окиси углерода и 118О кг/ч инертных компонентов. В этой колонне большое ко личестбо непрореагировавшего карбамата аммония разлагают на амМиак и двуокйсь . углерода при температуре 18О-185 С и давлении сингеэа. Из нижней части колонны 3 по трубопроводу 5 отводят смесь температура которой 160 С, давление 140 атм, состава, кг/ч: 4700 аммиака, 5780 двуокиси углерода, 41700 мочевины и 1690О воды, которую после понижения давления до 3,5 агм за счет пропускания через клапан 6 подают в колонну 7. В послед11ей отделяют газы, образовавшився в результате снижения давления. Из нижней части колонны 7 отводят смесь температурой 111 С состава, кг/ч: 26ОО аммиака, 1990 двуокиси углерода, 4170О мочевины и 1808О воды, которую в теплообменнике 8 нагревают до температуры порядка 135 С для разложения остаточного количества непрореагировавшего карбамата аммония на аммиак и двуокись, уг- лерЬда. Выделяющиеся при этом 1840кг/ч аммиака, 1830 кг/ч двуокиси углерода и 3080 кг/ч водяного пара отделяют в се« параторе 9 и эту смесь температурой 135 С при давлении 3,5 атм по трубопроводу 10 подают в нижнюю часть колон7. По трубопроводу 11 отводят смесь состава, кг/ч: 760 аммиака, 160 дв1уокиси углерода, 4170О мочевины и 15000 воды, которую направляют на стадию выделения мочевины. Из верхней части колонны 7 выводят газовую смесь состава, кг/ч: 3940 аммиака, 5620 Двуокиси углерода ц 1900 водяного пара. Эту смесь температурой 1О8с подают в конденсатор 14, в который по трубопроводу 13 поступает смесь состава, кг/ч: 76О аммиака, 160 двуокиси углерода и 2500 воды. Из кондеисатора 14 отводят смесь температурой 80 С состава, кг/ч: 4700 аммиака, 5780 двуокиси углерода и 4400 , которую насосом 15 по трубопроводу 16 подают в колонну 23. Из верхней части колонны 3 отводят при температуре 180°С и давлении 14О атм газовую смесь состава, кг/ч: 36000 аммиака, 48820 двуокиси углерода, 2700 водяного пара и 118О инертных компонен тов.. По трубопроводу 17 эту смесь подают в конденсаэ ор 18, из нижней части которого выводят смесь водного раствора карбамата аммоат с несвязанными ам мЖком и двуокисью углерода. Эту смесь И двуокисью углерода, температурой 173 С при давлении 14О атм состава, кг/ч: 64,61О аммиака, 653ОО двуокиси углерода, 2980 мочевины, 9624 воды и 1180 инертных компоненуов по трубопроводу 19 вводят в нижнюю часть синтез-реактора 1, Кроме того, в нижкюю часть этого реактора по трубопроводу 21 подают 12000 кг/ч аммиака под давлением 140 атм. Из верхней части синтез-реактора 1 отводят газовую смесь состава, кг/ч: 4630 аммиака, 3620 двуокиси углерода, 264 водяногЬ пара и 1180 инертных компонентов, которую промывают смесью, подаваемой по трубопроводу 16. Выделяющееся во времй промывки тепло удаляют хладагентом, циркулирующим через змеевик 25. Из верхней части колонны 23 отводят 1180 кг/ч инертных компоненгбв под давлением 140 атм, которые уда/шют из процесса через трубопровод 27 и клапан 28... . Из нижней части колонны 23 по трубопроводу 26 Отводят смесь, температура которой , давление 140 атм, соетава, кг/ч: 9330 аммиака, 9400 двуокиси углерода и 4664 воды, кситорую вместе с реакционной массой состава, кг/ч: 7680 аммиака, 7080 двуокиси углерода, 2980 мочевины и 2260 Воды, выводимой из нижней четверти реактора по трубопрсиводу 31, подают в конденсатор 18 через струйный насос 30, в которой по трубопроводу 2S и через насос 30 также вводят остальное количество (11600 кг/г) аммиака под давлением 200 атм. и ,3 о б р е т е н и я р м у л а Спос:об получения мочевины из аммиака и двуокиси углерода при повышенных температурах и давлении с последующим разложением основного количества непрореагировавшего карбамата аммония в нескольких ступенях давления и переработкой полученных при этом количеств аммиака и двуокиси углерода в конденсаторах высокого и Низкого давлений в раствор карбамата, рециркуляцией их в реактор и выводом из него содержащей инертные компоненты газовой смеси, из которой удаляют аммиак и двуокись углерода в промывйой зоне, последующей рециркуляцией полученного при этом раствора, отличающийся тем, что, с целью повышения эффективности процесса, содержащую инертные компоненты газовую смесь из реактора промывают раствором карбамата со ступени низкого давления и полученный при этом раствор вместе с реакционной массой, отводимой из нижней четверти реактора, вводят в конденсатор

высокого давления при помощи свежего аммиака в количестве 4О-100% в пересчете на общее количество аммиака, подаваемого на синтез.

Источники информации, принятые во внимание при экспертизе

1 European Chemicoib News Urea Supptement, Januolr),l7,«7{f969)

7 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевины | 1972 |

|

SU459887A3 |

| Способ получения мочевины | 1974 |

|

SU602115A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДИОКСИДА УГЛЕРОДА | 1992 |

|

RU2043336C1 |

| Способ выделения меламина | 1971 |

|

SU519133A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1969 |

|

SU251571A1 |

| Способ получения мочевины | 1973 |

|

SU474139A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1990 |

|

RU2017727C1 |

| СПОСОБ СИНТЕЗА МОЧЕВИНЫ С БОЛЬШИМ ВЫХОДОМ | 2012 |

|

RU2603968C2 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МОЧЕВИНЫ И МЕЛАМИНА | 1973 |

|

SU370774A1 |

| Способ получения мочевины | 1986 |

|

SU1494864A3 |

Авторы

Даты

1979-03-05—Публикация

1971-12-28—Подача