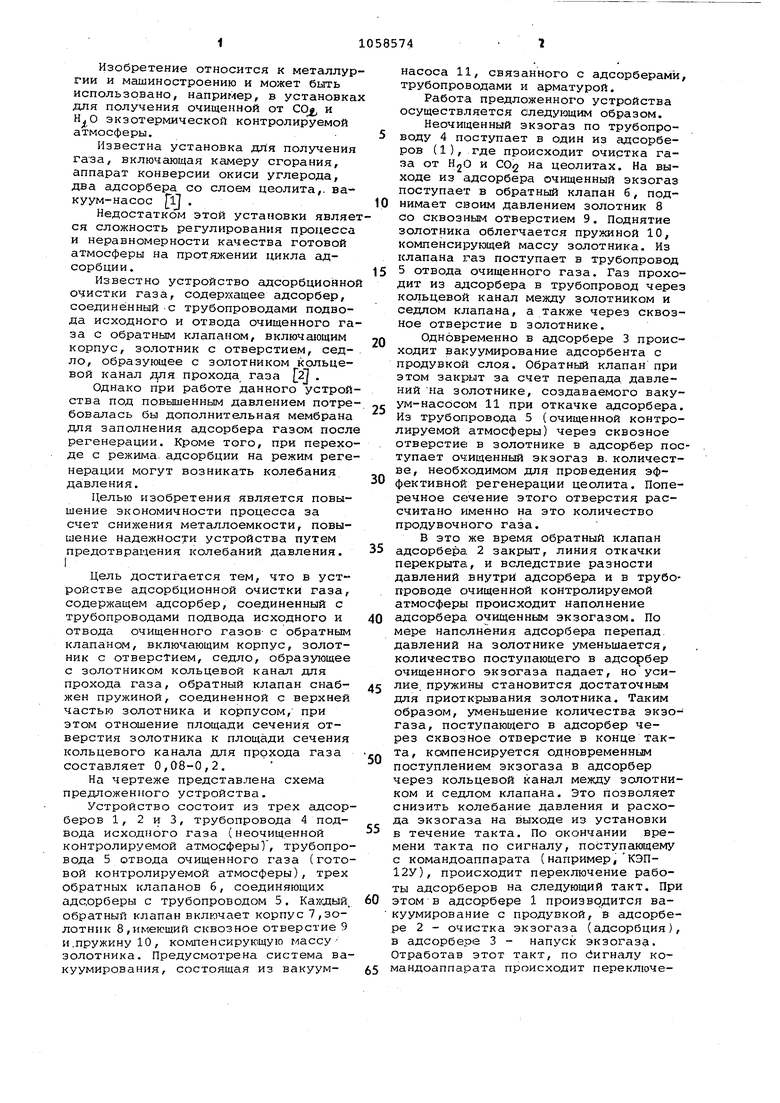

Изобретение относится к металлур гии и машиностроению и может быть использовано, например, в установка для получения очищенной от COg и зкэотернической контролируемой атмосферы. Известна установка для получения газа, включающая камеру сгорания, аппарат конверсии окиси углерода, два адсорбера со слоем цеолита,, вакуум-насос рл. Недостатком этой установки являе ся сложность регулирования процесса и неравномерности качества готовой атмосферы на протяжении цикла адсорбции . Известно устройство адсорбционно очистки газа, содер хащее адсорбер, соединённый с трубопроводами подвода исходного и отвода очищенного га за с обратным клапаном, включающим корпус, золотник с отверстием, седло, образунадее с золотником кольцевой канал прохода газа 2j . Однако при работе данного устрой ства под повышенным давлением потре бовалась бы дополнительная мембрана для заполнения адсорбера газом посл регенерации. Кроме того, при перехо де с режима, адсорбции на режим реге нерации могут возникать колебания давления. Целью изобретения является повышение экономичности процесса за счет снижения металлоемкости, повышение надежности устройства путем предотвращения колебаний давления. I Цель достигается тем, что в устройстве адсорбционной очистки газа, содержащем адсорбер, соединенный с трубопроводами подвода исходного и отвода очищенного газов- с обратным клапаном, включающим корпус, золотник с отверстием, седло, образующее с золотником кольцевой канал для прохода газа, обратный клапан снабжен пружиной, соединенной с верхней частью золотника и корпусом, при этом отношение площади сечения отверстия золотника к площади сечения кольцевого канала для прохода газа составляет 0,08-0,2. На чертеже представлена схема предложенного устройства. Устройство состоит из трех адсор беров 1, 2 и 3, трубопровода 4 подвода исходного газа {неочищенной контролируемой атмосферы , трубопро вода 5 отвода очищенного газа (гото вой контролируемой атмосферы), трех обратных клапанов 6, соединяющих адаорберы с трубопроводом 5. Каждый, обратный клапан включает корпус 7,золотник 8,имеющий сквозное отверстие 9 и.пружину 10, компенсирующую массузолотника. Цредусмотрена система вакуумирования, состоящая из вакуумнасоса 11, связанного с адсорберами, трубопроводами и арматурой. Работа предложенного устройства осуществляется следующим образом. Неочищенный экзогаз по трубопроводу 4 поступает в один из адсорберов (1), где происходит очистка газа от HgO и СО2 на цеолитах. На выходе из адсорбера очищенный экзогаз поступает в обратный клапан 6, поднимает своим давлением золотник 8 со сквозным отверстием 9. Поднятие золотника облегчается пружиной 10, компенсирующей массу золотника. Из клапана згаз поступает в трубопровод 5 отвода очищенного газа. Газ проходит из адсорбера в трубопровод через кольцевой канал между золотником и седлом клапана, а также через сквозное отверстие в золотнике. Одновременно в адсорбере 3 происходит вакуумирование адсорбента с продувкой слоя. Обратный клапан при этом закрыт за счет перепада давлений на золотнике, создаваемого вакуум-насосом 11 при откачке адсорбера. Из трубопровода 5 (очищенной контролируемой атмосферы) через сквозное отверстие в золотнике в адсорбер поступает очищенный экзогаз в. количестве, необходимом для проведения эффективной регенерации цеолита. Поперечное се чение этого отверстия рассчитано именно на это количество продувочного газа. В это же время обратный клапан адсорбера 2 закрыт, линия откачки перекрыта, и вследствие разности давлений внутри адсорбера и в трубопроводе очищенной контролируемой атмосферы происходит наполнение адсорбера очищенным экзогазом. По мере наполнения адсорбера перепад давлений на золотнике уменьшается, количество поступающего в адсорбер очищенного экзогаза падает, но усилие, пружины становится достаточным для приоткрывания золотника. Таким образом, уменьшение количества экзогаза, поступающего в адсорбер через сквозное отверстие в конце такта, компенсируется одновременным поступлением экзогаза в адсорбер через кольцевой канал между золотником и седлом клапана. Это позволяет снизить колебание давления и расхода экзогаза на выходе из установки в течение такта. По окончании времени такта по сигналу, поступающему с командоаппарата (например,КЭП12У), происходит переключение работы адсорберов на следующий такт. При этом в адсорбере 1 производится вакуумированне с продувкой, в адсорбере 2 - очистка экзогаза (адсорбция), в адсорбере 3 - напуск экзогаза. Отработав этот такт, по Сигналу командоаппарата происходит переключение на следукнций. При этом в адсорбере 1 происходит напуск газа, в адсорбере 2 - вакуумирование с продувкой, а в адсорбере 3 - очистка- экэогаза от СО2 и HjO. После окончания третьего такта завершается цикл работы установки и начинается новый.

Ограничение расхода очищенного экзогаза на продувку адсорбента при его вакуумной регенерации 8-20% от производительности устройства (что соответствует соотношению площади сечения отверстия золотника к площади сечения кольцевого канала для прохода газа от 0,08 до 0,2) связано с тем, что снижение расхода ниже 8% (0,08) не позволяет заполнить адсорбер в процессе напуска за время одного такта работы устройства; превышение этого расхода выше 20% (0,2) не экономично из-за снижения производительности устройства, а также недопустимо из-за резкого повыаения пульсации производительности. Поскольку и продувка, и напуск производятся через одно и то же отверс тие в золотнике, то, увеличив расход продувки за счет сечения отверстия, одновременно увеличивается и расход напуска экзогаза, т.е. объем адсорбера заполняется очень быстро, но при этом резко понижается производительность устройства. После заполнения адсорбера она вновь резко возрастает. Это, в свою очередь, вызывает колебания давления контролируемой атмосферы у потребителя, т.е. в рабочем пространстве термичекой печи.

Пример 1. Требуется очистить 60 экзотермической контролируемой атмосферы, содержащей, %: СО 2,0; Н 2,0; СОу 10,0; UjO 2,3; У.2 остальное. Очищенная атг-юсфера должна содержать не более 0,8% COj и количество влаги на ней должно соответствовать точке росы при температуре не выше - 40 С.

Неочищенная экзотермическая контролируемая атмосфера из узла сжигания поступает в один из трех адсорберов узла очистки. Газ проходит слой адсорбента (цеолита СаА-5), количество которого рассчитано на поглощение необходимого количества двуокиси углерода и водяных паров в течение 15 мин. Выходя из адсорбера, очищенный экзогаз проходит частично через кольцевой зазор между золотником и седлом обратного клапана и частично через сквозное отверстие в золотнике, после чего попадает в трубопровод очищенного экзогаза. В течение этого такта, длящегося 15 мин, второй адсорбер работает в режиме регенерации адсорбента. В нем происходит вакуумная откачка собированных примесей с одновременной продувкой слоя цеолитов очищенным экзогазом. Для обеспечения требуемой степени очистки экзогаза (остаточная концентрация 0,8% COj) принимаем количество продувочного газа 8% от общего количества очищаемого газа, т.е. 4,8 . Для обеспечения указанного расхода при среднем перепаде давлений в процессе вакуумирования 5000 кг/м диаметр

сквозного отверстия должен быть ра- . вен 2,5 мм. Очищенный экзогаз из трубопровода готовой Контролируемой атмосферы через отверстие в зопотнике закрытого обратного клапана поступает в слой адсорбента, проходит через него, вынося из адсорбента десорбированные примеси Н2О. В это же время в третьем адсорбере происходит напуск очищенной

контролируемой атмосферы из трубопровода готовой атмосферы через отверстие в золотнике клапана. При заданных условиях процесса выравнивание

давлений в трубопроводе и адсорбере происходит за 12,3 мин (диаметр отверстия в золотнике 2,5 мм). Таким образом, к моменту начала очередного такта (через 1.5 мик) адсорбер

подготовлен к режиму адсорбции. По

прошествии 15 мин происходит переключение установки на следукиций такт. При этом первый адсорбер начинает работать в режиме вакуумной регенерации с продувкой слоя адсорбента очищенной контролируемой атмосферой, поступаю1;дей через отверстие в золотнике, закрытого во время этого такта обратного клапана.

Во втором адсорбере происходит

напуск очищенной атмосферы также

через отверстие в золотнике закрытого обратного клапана, а в третьем адсорбция примесей из неочищенной контролируемой атмосферы и выход

готовой атмосферы через кольцевой зазор и отверстие в золотнике открытого клапана. И, наконец, при следукяцем переключении на очередной такт первый адсорбер работает в режиме напуска, второй - в режиме

десорбции, а третий - в режиме вакуумной регенерации с продувкой слоя. По завершении этого такта завершается и весь трехкратный цикл, и начинается новый цикл работы установки.

Состав готовой контролируемой атмосферы, %: СО 2,3; Н 2,3;СОаО,7, остальное содержание влаги соответствует точке росы при минус -40 С.

пример 2. греоуется очистить 60 м/ч экзотермической контролируемой атмосферы, содерж ией,%: СО 4,0; Н2 6,0; СО 8,0; tizO 2,3; N2 остальное, от двуокиси углерода

и паров воды до остаточного содерх ания СО; не Bfciuei. ОН% и по точке росы не иыше минус , i

Способ Осуществляется аналогично примеру 1. При этом время такта принимается равным 10 мин, а расход продувочного газа при регенерации 14.% ot общего расхода, что составляет 8,4 м/ч. При среднем перепаде давлений 45000 кг/м и диаметре отверстия взолотнике 3,5 мм время выравнивания давлений при напуске газа б J9 .мин.

Состав готовой контролируемой атмосфере;,%t СО .4,4; Н 6,7; . COj 0,35; Nj2 68,5. Содержание влаги по точке росы минус -50 С.

П РИМ ер 3. Требуется очистить от С0( и HjgO 60 м-/ч экэогаэа, содержащего,%t СО б,5 Н 11; Сбу 6| 2,3; .остальное, до остаточного содержания COg не более 0,15% и по точке росы не выше i- .

Способ осуществляется ангшогично способам, приведенным в двух предыдущих примерах. Вра«я такта принимается 3 мин

Расход продувочного газа при заданных условиях процесса принимается равным 20% от расхода зкзогаза, что составляет 12 . При средне 1 перепаде давлений 5000 кг/м и длительности такта 8 мин диаметр отт верстия в клапане составит« 4 мм. Время напуска контролируемой атмьс|феры в адсорбер при третьем такте работы установки 4,25 мин, что вполне укладывается в заданное время такта..

Состав готовой контролируемой атмосферы, %: СО 7,0; Н; 12,0; СО, 0,1 NJ г остальное. Содержание влаги минус -63 С по точке росы.

В предложенном устройстве снижается металлоемкость за счет того, что выход очищенного газа,.подача газа на продувку и заполнение адсорбера газом после регенерации осуществляется по одному трубопроводу. Кроме того, значительно снижаются колебания давления, исключается проскок 5 примесей при переключении адсорберов .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки азото-водородной контролируемой атмосферы от примесей двуокиси углерода и влаги | 1982 |

|

SU1068150A1 |

| Способ очистки газовых смесей на основе азота | 1986 |

|

SU1430075A1 |

| Способ очистки контролируемых атмосфер от двуокиси углерода и воды | 1986 |

|

SU1380764A1 |

| Устройство для очистки контролируемых атмосфер | 1986 |

|

SU1353480A1 |

| Устройство для адсорбционной очистки газов | 1984 |

|

SU1233921A1 |

| Способ получения контролирумой атмосферы | 1984 |

|

SU1230986A1 |

| Способ адсорбционной очистки газов и установка для его осуществления | 1988 |

|

SU1565499A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЦЕОЛИТА ПРИ ОЧИСТКЕ АЗОТОВОДОРОДНОЙ СМЕСИ ОТ ДИОКСИДА УГЛЕРОДА И ПАРОВ ВОДЫ | 2000 |

|

RU2201286C2 |

| Способ регулирования процесса адсорбции газовых смесей и устройство для его осуществления | 1984 |

|

SU1274747A1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497573C1 |

УСТРОЙСТВО АДСОРБЦИОННОЙ ОЧИСТКИ газа, содержащее адсорбер, соединенный с трубопроводами подвода исходного и отвода очищенного газа с обратным клапаном, включающим корпус, золотник с отверстием, седло, образующее с золотником кольцевой канал для прохода газа, о т л и ч а ю щ е е q, я тем, что, с целью повышения экономичности процесса за счет снижения металлоемкости, повышения надежности устройства путем предотвращения колебаний давления, Обратный клапан снабжен пружиной, соединенной с верхней частью золотника и корпусом, при 3том отношение площади сечения отверстия золотника к площади сечения кольцевого канала (Л для прохода газа составляет 0,08-0,2. о СП эо :л ipi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эстрин Б.М | |||

| Производство,и применение контролируемых атмосфер | |||

| М | |||

| Металлургия,1973, с.128-140 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3472000, кл | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1983-12-07—Публикация

1981-12-30—Подача