Изобретение относится к способам и устройствам адсорбционной очистки дымовых газов от С0а и НгО и предназна чено для получения очищенных; газовых смесей, применяемых в химии, нефтехимии, машиностроении, автомобилестроении, приборостроении и других отраслях промышленности.

Цель изобретения - снижение остаточной концентрации СО в очищенных газах.

3156

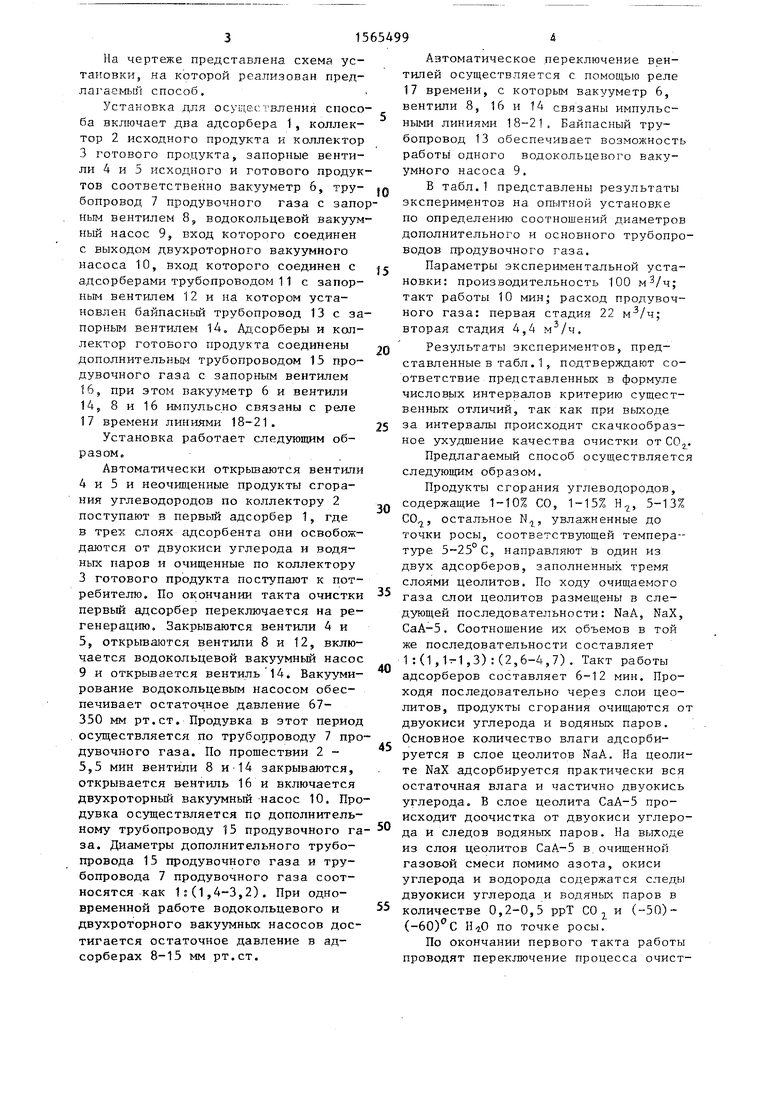

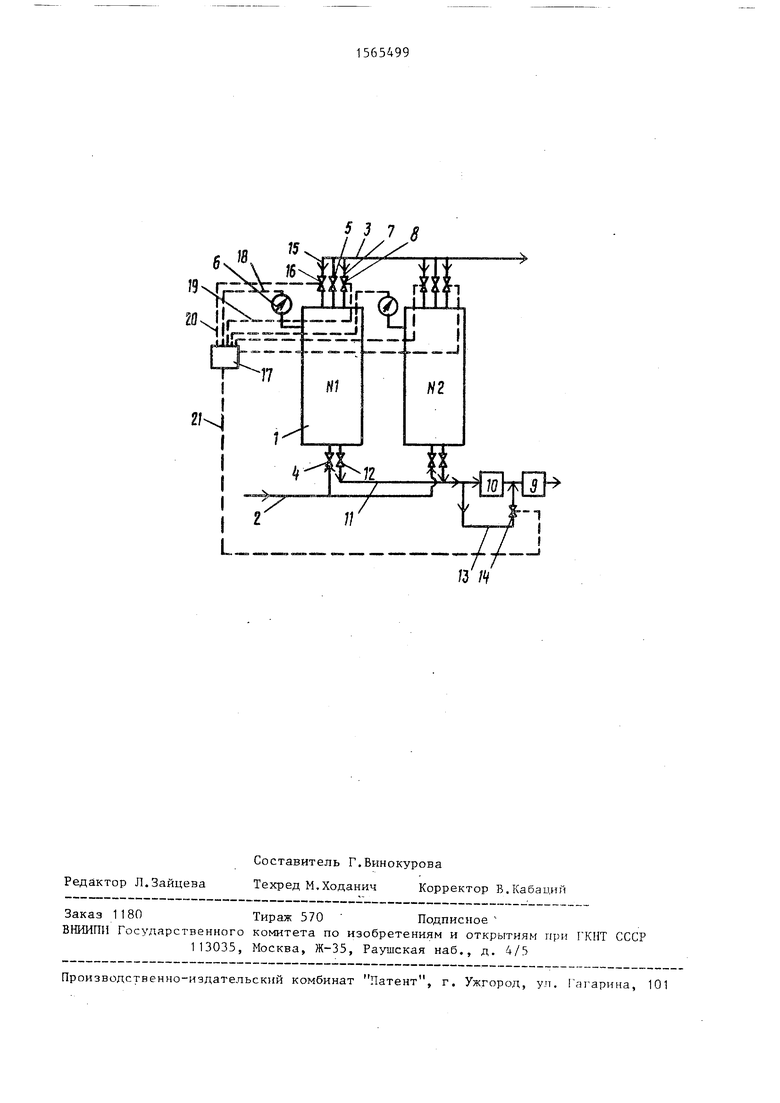

На чертеже представлена схема установки, на которой реализован предлагаемый способ.

Установка для о суп,ее вления способа включает два адсорбера 1, коллектор 2 исходного продукта и коллектор 3 готового продукта, запорные вентили 4 и 5 исходного и готового продуктов соответственно вакууметр 6, тру- бопровод 7 продувочного газа с запор

ным вентилем 8„ водокольцевой вакуумный насос 9, вход которого соединен с выходом двухроторного вакуумного насоса 10, вход которого соединен с адсорберами трубопроводом 11 с запорным вентилем 12 и на котором установлен байпасный трубопровод 13 с запорным вентилем 14. Адсорберы и коллектор готового продукта соединены дополнительным трубопроводом 15 продувочного газа с запорным вентилем 16, при этом вакууметр 6 и вентили 14, 8 и 16 импульсно связаны с реле 17 времени линиями 18-21.

Установка работает следующим образом.

Автоматически открываются вентили 4 и 5 и неочищенные продукты сгорания углеводородов по коллектору 2 поступают в первый адсорбер 1, где в трех слоях адсорбента они освобождаются от двуокиси углерода и водяных паров и очищенные по коллектору 3 готового продукта поступают к потребителю. По окончании такта очистки первый адсорбер переключается на регенерацию. Закрываются вентили 4 и 5, открываются вентили 8 и 12, включается водокольцевой вакуумный насос 9 и открывается вентиль 14. Вакууми- рование водокольцевым насосом обеспечивает остаточное давление 67- 350 мм рт.ст. Продувка в этот период осуществляется по трубопроводу 7 продувочного газа. По прошествии 2 - 5,5 мин вентили 8 и 14 закрываются, открывается вентиль 16 и включается двухроторный вакуумный насос 10. Продувка осуществляется по дополнительному трубопроводу 15 продувочного га за. Диаметры дополнительного трубопровода 15 продувочного газа и трубопровода 7 продувочного газа соотносятся как 1s(1,4-3,2). При одновременной работе водокольцевого и двухроторного вакуумных насосов достигается остаточное давление в адсорберах 8-15 мм рт.ст.

4

Азтоматическое переключение вентилей осуществилатся с помощью реле 17 времени, с которым вакууметр 6, вентили 8, 16 и 14 связаны импульсными линиями 18-21, Байпасный трубопровод 13 обеспечивает возможность работы одного водокольцевого вакуумного насоса 9.

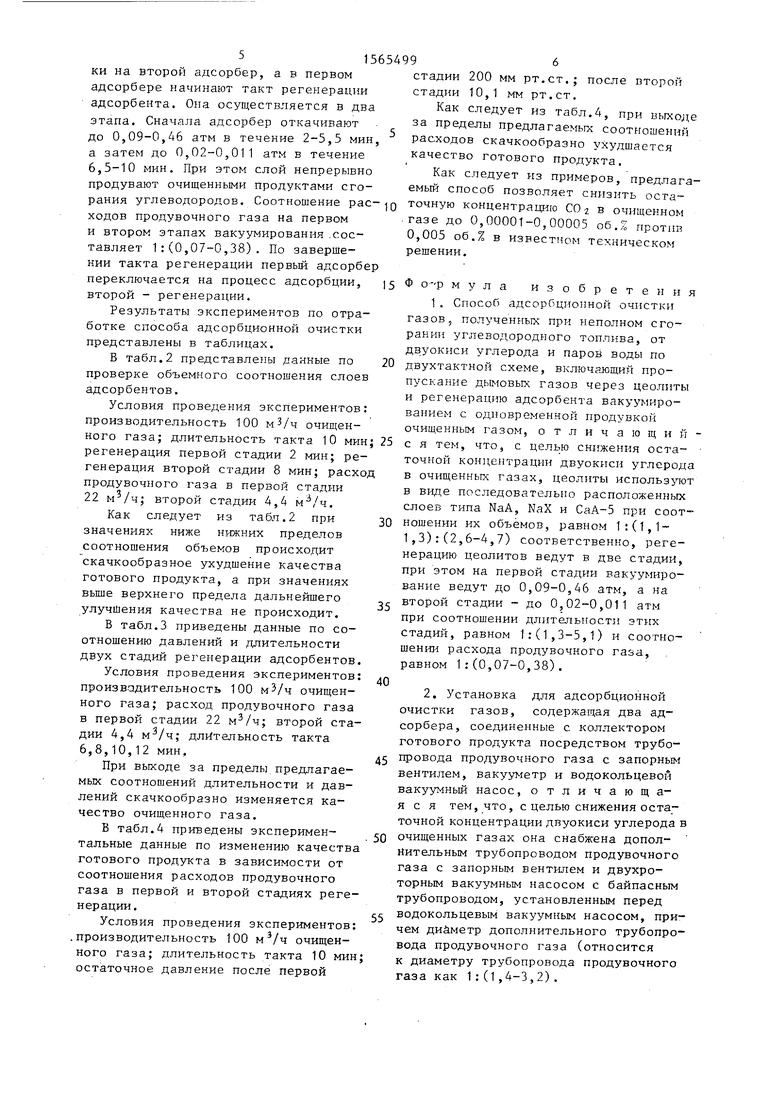

В табл.1 представлены результаты экспериментов на опытной установке по определению соотношений диаметров дополнительного и основного трубопроводов продувочного газа.

Параметры экспериментальной установки: производительность 100 м3/ч; такт работы 10 мин; расход продувоч0

0

j 5

35 50 да 55

40

45

стадия -3/ч.

22

3/ч;

ного газа: первая вторая стадия 4,4 м

Результаты экспериментов, представленные в табл.15 подтверждают соответствие представленных в формуле числовых интервалов критерию существенных отличий, так как при выходе за интервалы происходит скачкообразное ухудшение качества очистки от С0г.

Предлагаемый способ осуществляется следующим образом.

Продукты сгорания углеводородов, содержащие 1-10% СО, 1-15% Н,,, 5-13% C0,j,, остальное Мг, увлажненные до точки росы, соответствующей темпера-туре 5-25°С, направляют в один из двух адсорберов, заполненных тремя слоями цеолитов. По ходу очищаемого газа слои цеолитов размещены в следующей последовательности: NaA, NaX, СаА-5. Соотношение их объемов в той же последовательности составляет 1:(1,1-1,3):(2,6-4,7). Такт работы адсорберов составляет 6-12 мин. Проходя последовательно через слои цеолитов, продукты сгорания очищаются от двуокиси углерода и водяных паров. Основное количество влаги адсорбируется в слое цеолитов NaA. На цеолите NaX адсорбируется практически вся остаточная влага и частично двуокись углерода. В слое цеолита СаА-5 происходит доочистка от двуокиси углерои следов водяных паров. На выходе из слоя цеолитов СаА-5 в очищенной газовой смеси помимо азота, окиси углерода и водорода содержатся следы двуокиси углерода и водяных паров в количестве 0,2-0,5 ррТ СОг и (-50)- (60)°С НгО по точке росы.

По окончании первого такта работы проводят переключение процесса очистки на второй адсорбер, а в первом адсорбере начинают такт регенерации адсорбента. Она осуществляется в два этапа. Сначала адсорбер откачивают до 0,09-0,46 атм в течение 2-5,5 мин а затем до 0,02-0,011 атм в течение 6,5-10 мин. При этом слой непрерывно продувают очищенными продуктами сгорания углеводородов. Соотношение расходов продувочного газа на первом и втором этапах вакуумирования составляет 1:(0,07-0,38) , По завершении такта регенерации первый адсорбе переключается на процесс адсорбции, второй - регенерации.

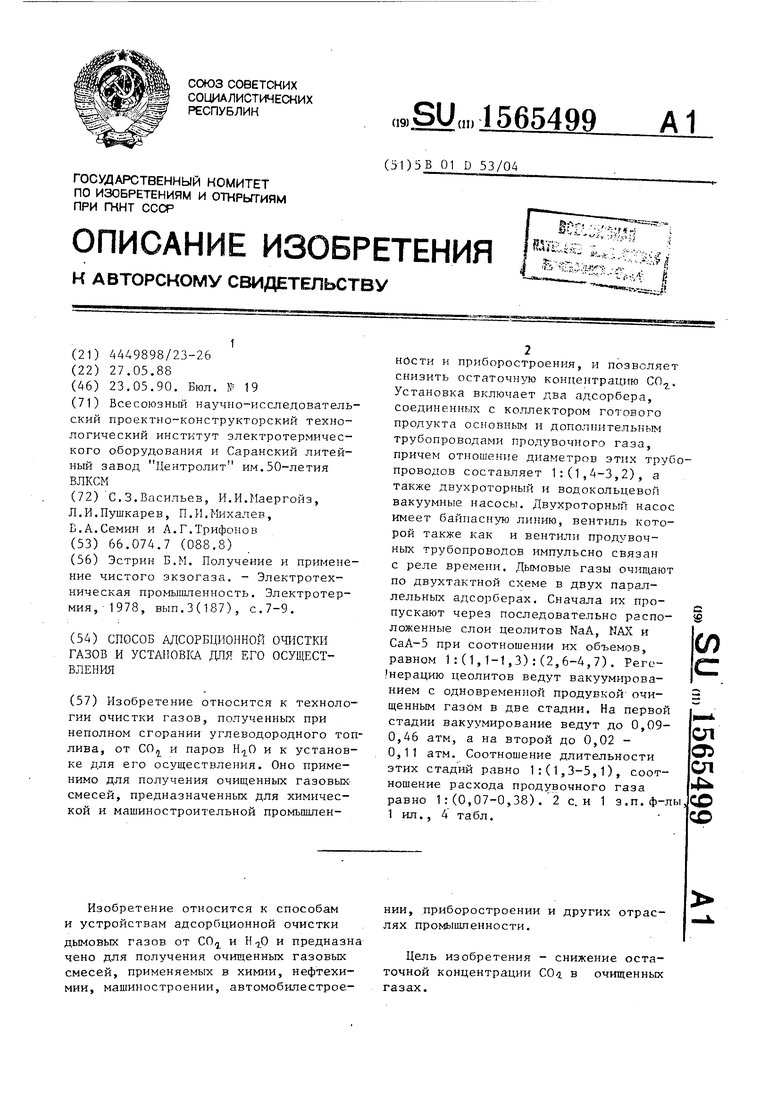

Результаты экспериментов по отработке способа адсорбционной очистки представлены в таблицах.

В табл.2 представлены данные по проверке объемного соотношения слоев адсорбентов.

Условия проведения экспериментов: производительность 100 м3/ч очищенного газа; длительность такта 10 мин регенерация первой стадии 2 мин; регенерация второй стадии 8 мин; расхо продувочного газа в первой стадии 22 м3/ч; второй стадии 4,4 .

Как следует из табл.2 при значениях ниже нижних пределов соотношения объемов происходит скачкообразное ухудшение качества готового продукта, а при значениях выше верхнего предела дальнейшего улучшения качества не происходит.

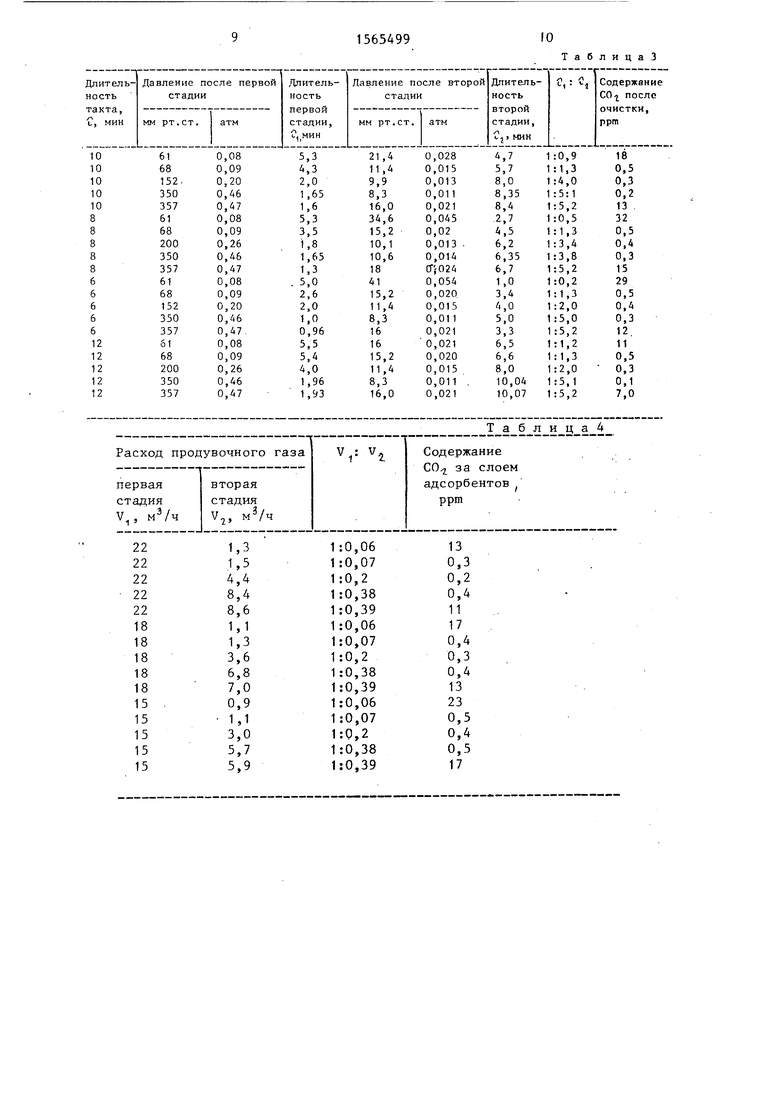

В табл.3 приведены данные по соотношению давлений и длительности двух стадий регенерации адсорбентов.

Условия проведения экспериментов: производительность 100 очищенного газа; расход продувочного газа в первой стадии 22 м3/ч; второй стадии 4,4 м3/ч; длительность такта 6,8,10,12 мин.

При выходе за пределы предлагаемых соотношений длительности и давлений скачкообразно изменяется качество очищенного газа.

В табл.4 приведены экспериментальные данные по изменению качества готового продукта в зависимости от соотношения расходов продувочного газа в первой и второй стадиях регенерации.

Условия проведения экспериментов: .производительность 100 мэ/ч очищенного газа; длительность такта 10 мин остаточное давление после первой

0

5

стадии 200 мм рт.ст.; после второй стадии 10,1 мм рт.ст.

Как следует из табл.4, при выходе за пределы предлагаемых соотношений расходов скачкообразно ухудшается качество готового продукта.

Как спедует из примеров, предлагаемый способ позволяет снизить осга- 0 точную концентрацию СО2 в очищенном газе до 0,00001-0,00005 об. против 0,005 об.% в известном техническом решении.

5Фо--рмула изобретения

1.Способ адсорбционной очистки газов, полученных при неполном сгорании углеводородного топлива, от двуокиси углерода и паров воды по двухтактной схеме, включающий пропускание дымовых газов через цеолиты и регенерацию адсорбента вакуумиро- ванием с одновременной продувкой очищенным газом, отличаю щи и - с я тем, что, с целью снижения остаточной концентрации двуокиси углерода в очищенных газах, цеолиты используют в виде последовательно расположенных слоев типа NaA, NaX и СаА-5 при соот0 ношении их объемов, равном 1:(1,1- 1,3):(2,6-4,7) соответственно, регенерацию цеолитов ведут в две стадии, при этом на первой стадии вакуумиро- вание ведут до 0,09-0,46 атм, а на второй стадии - до 0,02-0,011 атм при соотношении длительности этих стадий, равном 1:(1,3-5,1) и соотношении расхода продувочного газа, равном 1 .-(0,07-0,38).

2.Установка для адсорбционной очистки газов, содержащая два адсорбера, соединенные с коллектором готового продукта посредством трубо5 провода продувочного газа с запорным вентилем, вакууметр и водокольцевой вакуумный насос, о тличающа- я с я тем, что, с целью снижения остаточной концентрации двуокиси углерода в

0 очищенных газах она снабжена дополнительным трубопроводом продувочного газа с запорным вентилем и двухро- торным вакуумным насосом с байпасным трубопроводом, установленным перед

5 водокольцевым вакуумным насосом, причем диаметр дополнительного трубопровода продувочного газа (относится к диаметру трубопровода продувочного газа как 1: (1,4-3,2).

5

0

715654998

3.Установка по п.2, отличаю- байласного трубопровода снабжены реле

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки азото-водородной контролируемой атмосферы от примесей двуокиси углерода и влаги | 1982 |

|

SU1068150A1 |

| Устройство для адсорбционной очистки газов | 1984 |

|

SU1233921A1 |

| АДСОРБЕР | 2020 |

|

RU2760529C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОПЕЛЛЕНТОВ | 1996 |

|

RU2109030C1 |

| Способ получения сжиженных углеводородных газов | 2015 |

|

RU2607631C1 |

| Устройство адсорбционной очистки | 1981 |

|

SU1058574A1 |

| АДСОРБЕР | 2020 |

|

RU2754851C1 |

| Способ очистки газовых смесей на основе азота | 1986 |

|

SU1430075A1 |

| УСТАНОВКА ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОПЕЛЛЕНТОВ | 2012 |

|

RU2523329C2 |

| Устройство для получения очищенного экзогаза | 1989 |

|

SU1701352A1 |

Изобретение относится к технологии очистки газов, полученных при неполном сгорании углеводородного топлива, от CO2 и паров H2O и к установке для его осуществления. Оно применимо для получения очищенных газовых смесей, предназначенных для химической и машиностроительной промышленности и приборостроения, и позволяет снизить остаточную концентрацию CO2. Устан включает два адсорбера, соединенных с коллектором готового продукта основным и дополнительным трубопроводами продувочного газа, причем отношение диаметров этих трубопроводов составляет 1:(1,4-3,2), а также двухроторный и водокольцевой вакуумные насосы. Двухроторный насос имеет байпасную линию, вентиль которой также как и вентили продувочных трубопроводов импульсно связаны с реле времени. Дымовые газы очищают по двухтактной схеме в двух параллельных адсорберах. Сначала их пропускают через последовательно расположенные слои цеолитов NAA, NAX и CAA-5 при соотношении их объемов, равном 1:(1,1-1,3):(2,6-4,7). Регенерацию цеолитов ведут вакуумированием с одновременной продувкой очищенным газом в две стадии. На первой стадии вакуумирование ведут до 0,09-0,46 атм, а на второй до 0,02*-0,11 атм. Соотношение длительности этих стадий равно 1:(1,3-5,1), соотношение расхода продувочного газа равно 1:(0,07-0,38). 2 с.п. ф-лы, 1 з.п. ф-лы, 1 ил, 4 табл.

го а я с я тем, что запорные вентили трубопроводов продувочного газа и

0,216 0,216 0,216 0,216 0,216

0,45

0,468

0,63

0,84

0,864

0,198 0,234 0,252 0,846 1,296

0,468 0,840 0,864

BpCKVHH.

Таблица2

го улучшения качества нет

2,5 2,6 3,5

4,7 4,8

9 9 9 9 9

15

0,5

0,4

0,25

0,25

Дальнейшего улучшения качества нет

2,6

4,7 4,8

9 9

9 9 9

0,5 0,2 0,2 73

50

1,3

1,5 4,4 8,4 8,6

1,1 1,3 3,6 6,8 7,0 0,9

1,1 3,0

5,7 5,9

ТаблицаЗ

Таблица4

6- 1Кг

3 7 i /К II//

Nit

/3 fl

| Эстрин Б.М | |||

| Получение и применение чистого экзогаза | |||

| - Электротехническая промышленность | |||

| Электротермия, 1978, вып.3(187), с.7-9. |

Авторы

Даты

1990-05-23—Публикация

1988-05-27—Подача